单相智能电能表内置负荷开关优化控制技术研究*

李文文,袁瑞铭,都正周,张蓬鹤,薛阳,黄明山

(1.国网冀北电力有限公司电力科学研究院,北京100045;2.河南许继仪表有限公司,河南许昌461000;3.中国电力科学研究院,北京100192)

0 引言

为响应我国“阶梯电价”政策推行,满足智能电网“信息化、自动化、互动化”的管理要求,实现用电信息采集系统“全采集、全覆盖、全费控”的建设目标,国家电网公司大力推行智能电能表[1-3]。负荷开关作为智能电能表的核心部件,是实现“全费控”目标的重要保障,主要起到接通电源或断开电源的作用,并可以使输入与输出之间完全隔离、相互间无电的联系[4]。但通过统计分析国网公司运行智能电能表故障数据,控制单元故障占设备故障比例超过40%,而控制单元故障主要原因为电能表内置负荷开关触点烧蚀、短路电流下触点斥开、受外界电磁干扰未正确执行跳合闸命令等[5-7]。电能表用负荷开关故障一方面会导致电能表烧毁引发停电、火灾和爆炸等安全隐患,另一方面会给智能电网的安全、稳定运行带来了巨大威胁。

目前,针对智能电能表的费控机制仅依靠用户缴纳电费情况,未考虑用户负载实际情况,且内置负荷开关由于空间限制多数不具备灭弧措施。当负荷开关断开瞬间触头通过大电流,极易拉弧而引发触点熔焊或烧毁等;当负荷开关闭合瞬间触头承载高电压,极易因电压突变产生感应电流而引发触点电弧[8-10]。因此,亟需开展单相智能电能表内置负荷开关优化控制技术研究。

1 交流电弧特性分析

交流电流在每个周期内会有两次过零点,当电流经过零点时,电极间的输入能量为零,电弧温度随之降低。电流正弦曲线在过零前和过零后的一小段时间内,电极之间电阻值变得很大,所以电流的大小会受其影响。在过零前后的一小段时间内的电流的变化趋势并不是正弦曲线,而是以其他的规律变化,电流的大小是电弧电压和电阻的比值,由于弧隙之间的高电阻值,电流基本为零。因此,为降低智能电能表内置负荷开关断开、闭合动作瞬间触点电弧,应充分利用交流负载过零特性。

2 内置负荷开关优化控制研究

2.1 内置负荷开关动作过程分析

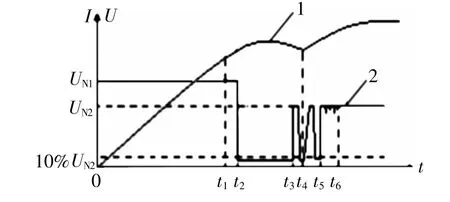

单相智能电能表内置负荷开关动态过程包括闭合和断开过程,以闭合过程为例分析其动作过程,断开过程分析方法与此相同。闭合过程可分为两阶段:(1)从控制线圈接通电压到电流增加到闭合触点为止的过程,电磁吸力小于或等于触簧反力,虽已施加动作脉冲电压,但衔铁尚未运动,称此阶段为闭合延迟过程;(2)随着线圈电流的增大,电磁吸力逐渐大于触簧反力,由于吸力大于反力,衔铁开始运动,气隙逐渐减小,直至触点完全闭合,称此阶段为闭合动作过程。参考文献[11-13]可知内置负荷开关线圈电流、电压动态波形如图1。闭合延迟过程所对应的时间定义为负荷开关闭合延迟时间,对应图1中t1,同理断开延迟过程所对应的时间定义为负荷开关断开延迟时间。

图1 负荷开关动作过程波形图Fig.1 Action process waveform of load switch

2.2 内置负荷开关动作延迟时间计算

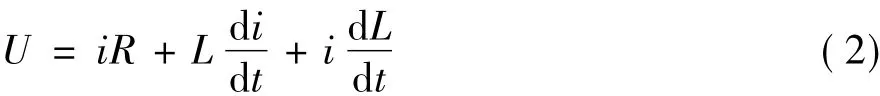

单相智能电能表用负荷开关线圈回路可以等效为如图2所示电路,其中U为动作脉冲电压,R为线圈回路等效电阻,L为线圈回路等效电感。

图2 内置负荷开关线圈等效电路Fig.2 Coil equivalent circuit of built-in load switch

由等效电路图可将负荷开关闭合特性用下述状态方程组表示:

式中IS为线圈的稳态电流;τ为电磁时间常数,τ=。

衔铁一旦动作,则有:

可见,线圈通电瞬间到衔铁动作之前,线圈电流呈指数规律增长。衔铁开始运动后,运动反电动势使电流逐渐下降,一直到衔铁终止动作为止[14]。

首先,通过高速高精度AD数据采集卡测得智能电能表内置负荷开关线圈稳态电流IS。再利用高斯—牛顿法和迈克脱法,通过泰勒展开对非线性回归模型进行逐次“线性化”[15],并采用最小二乘法进行参数估计线性参数辨识方法即可求解得到负荷开关动作延迟时间。

2.3 内置负荷开关优化控制方案

为降低单相智能电能表内置负荷开关动作过程触点燃弧烧蚀,利用交流负载每周期存在两个过零点的特性,通过如下方法控制内置负荷开关在交流负载电流过零时刻断开、在交流负载电压过零时刻闭合[16]:

(1)测试并记录每一只负荷开关线圈通电瞬间到衔铁动作之前的线圈电流波形,利用2.2节方法计算闭合延迟时间tcd及断开延迟时间tbd,并将该参数写入对应的单相智能电能表存储器内;

(2)当用户欠费达到跳闸阈值或用户缴费后,单相智能电能表接收到跳闸或合闸指令后,利用交流电压过零点触发电路,检测负载交流电压过零时刻tu0;

(3)读取动作指令发出后负载瞬时功率因数cosφ。若内置负荷开关接收到断开指令,则计算电流过零点时刻:

ti0'=tu0+arccosφ ×T/2π (5)

若内置负荷开关接收到断开指令,则计算电流过零点时刻:

tu0'=tu0+T (6)注:T为工频交流电周期,0.020 s;

(4)若单相智能电能表接收到断开命令,则动作脉冲输出时刻tb为:

tb=ti0'+T+T/2-tbd=t0'+3/2T-tbd(7)

若单相智能电能表接收到闭合指令,则动作脉冲输出时刻tc为:tc=tu0'+T+T/2-tcd=t0'+3/2T-tcd(8)式(8)增加半周期T/2是为了避免在容性负载下出现负延时。

3 单相智能电能表优化设计

3.1 硬件控制优化设计

为实现单相智能电能表内置负荷开关优化控制方案,硬件控制需具备如下条件:

(1)可检测交流电源电压过零时刻基准信号;

(2)可准确读取功率因数以及功率象限以确定电流过零点位置;

(3)智能电能表MCU能够在精确的时间点发出控制信号。

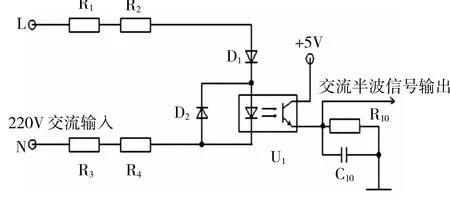

交流电压过零时刻基准信号的获取可利用如图3所示的电路图实现[17]。其中,R1~R4为交流信号采样输入限流电阻;D1为半导体二极管,用于半波整流;D2用于防护光耦输入端被D1的反向漏电损伤;U1是光电耦合器,用于隔离交流采样信号;C10用于滤波,避免噪声信号影响。在实际工作过程中,L、N输入端连接交流电源,交流半波信号输出端连接MCU单片机处理器的输入I/O。

图3 交流电压过零时刻基准信号检测电路Fig.3 Reference signal detection circuit of AC voltage zero crossing time

3.2 软件控制优化设计

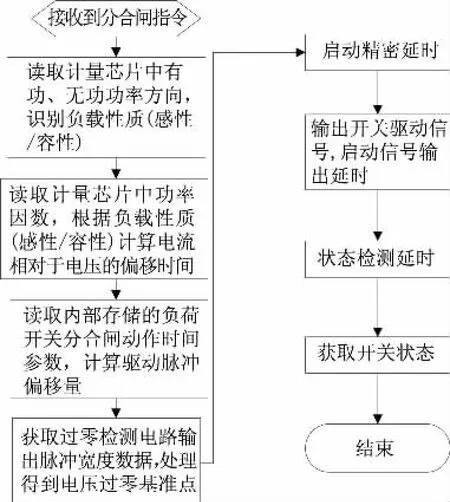

在得到交流电压过零时刻基准点后,为准确执行优化控制方案,需由智能电能表MCU芯片读取计量芯片的功率因数、有功方向、无功方向等测量数据,经过上述处理方法进行计算,从而得出交流电流过零点相对于电压过零点的偏移量[18]。其中MCU控制流程如图4所示。

图4 优化控制机制下电能表MCU控制流程Fig.4 MCU control flow of smart meter under optimal control mechanism

4 试验验证

4.1 优化控制方案效果验证

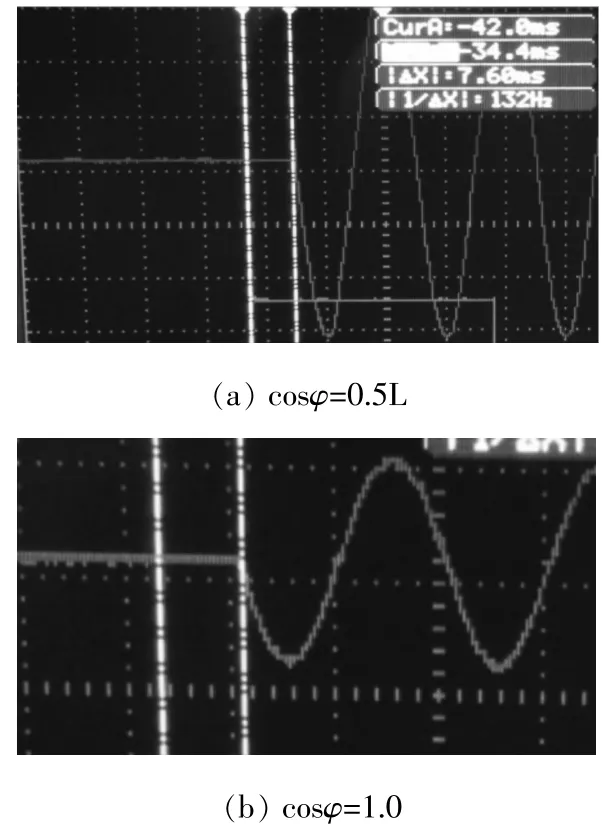

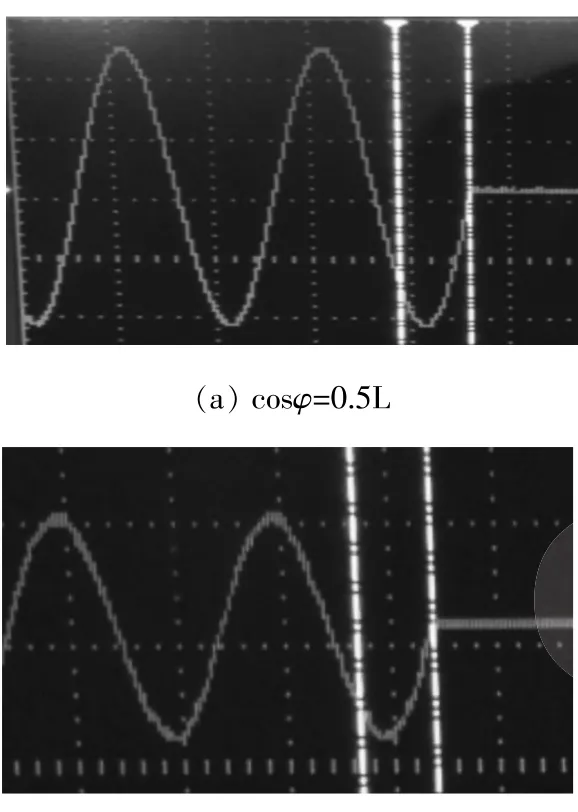

对单相智能电能表内置负荷开关施加80 A交流负载,负载功率因数分别选择1.0、0.5L,利用示波器记录采用优化控制方案下的断开电流、闭合电压波形,如图5、图6所示。由图可见,应用优化控制机制,可有效控制单相智能电能表内置负荷开关在交流负载电流过零时刻断开、在交流负载电压过零时刻闭合。

图5 闭合电压波形Fig.5 Closing voltage waveform

图6 断开电流波形Fig.6 Breaking current waveform

4.2 电寿命对比试验

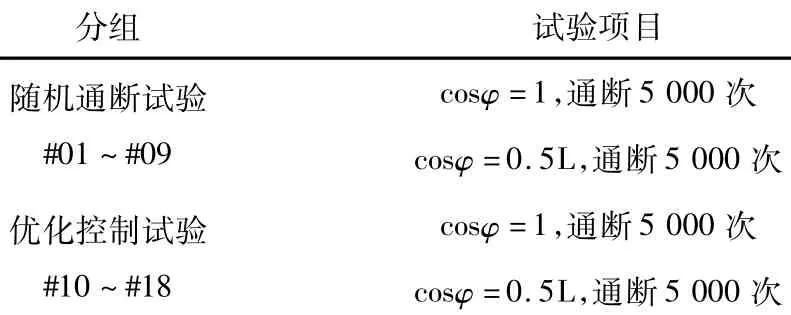

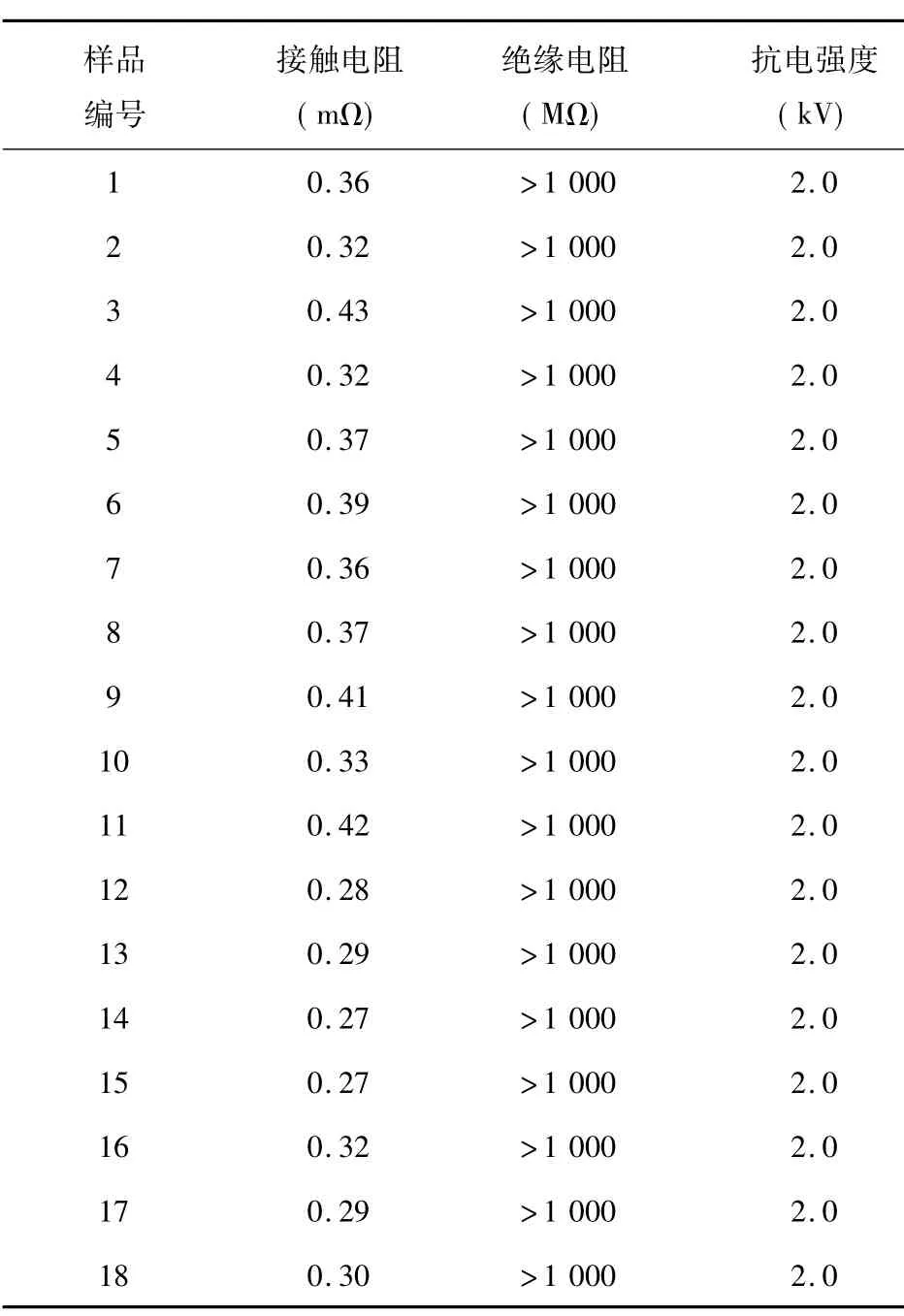

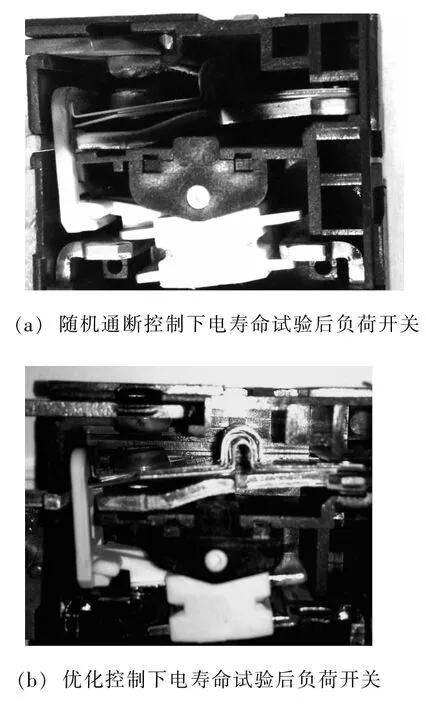

选取同一厂家、同一批次18只单相智能电能表内置负荷开关开展电寿命对比试验[19],试验方案见表1。分别记录测试前、测试后内置负荷开关参数,试验结果见表2、表3。电寿命试验结束后负荷开关对比照片见图7。

表1 电寿命对比试验方案Tab.1 Electrical life comparison test program

表2 电寿命试验前数据Tab.2 Data before electrical life test

对比现随机通断控制方式下的单相智能电能表内置负荷开关电寿命试验数据,采用优化控制方案,内置负荷开关电寿命试验前后接触电阻变化率明显降低,且抗电强度较试验前未发生变化;试验过程中,未发生触点粘接甚至粘死的情况。

如图7所示,电寿命试验后,采用优化控制方案的单相智能电能表内置负荷开关触点烧蚀情况明显优于现有控制方式下的负荷开关触点烧蚀情况。随机控制方式下的负荷开关在电寿命试验后触点烧蚀严重,相邻组件如簧片、推杆等也发生明显烧蚀。而采用优化控制方式的内置负荷开关整体状况良好,仅在触头紧密接触的表面有所烧损变黑。

图7 电寿命试验后负荷开关Fig.7 Load switch after electrical life test

表3 电寿命试验后数据Tab.3 Data after electrical life test

同时,由实测数据证明,当驱动电源恒定时,单相智能电能表内置负荷开关动作时间一致性较好,可控制在±1ms以内。而在实际应用过程中,优化控制方案并非将动作时间绝对控制在电压或电流过零时刻点,而只需将其控制在过零时刻点附近即可,这样负荷开关闭合或断开瞬间,电压或电流值较低,触点烧蚀损伤大大降低。

5 结束语

分析了单相智能电能表内置负荷开关动作过程,提出了综合考虑“全费控”功能实现、负载电流、负载性质等因素的电能表用负荷开关优化控制机制,通过测试采用优化控制机制后单相智能电能表内置负荷开关使用电寿命显著提升,有效降低了负荷开关触点燃弧,减少了智能电能表运行故障,为智能电网的安全、稳定运行提供了可靠保障。