基于交流电磁场检测技术的裂纹缺陷信号识别方法

,,

(深圳中海油服深水技术有限公司, 天津 300450)

海洋平台不仅是进行海洋油气资源开发的重要设施,也是海上生产作业和生活的重要基地。目前,国内大约有各种钻井、采油平台200余座,而大多数已陆续进入服役的中后期。海洋平台结构复杂、造价昂贵,所处的海洋环境十分恶劣,再加上海洋环境的复杂性和随机性,以及对平台结构的累积损伤认识不充分,国内外曾发生多起海洋平台的事故[1]。国家安监总局以及各船级社的入级规范都着重强调并且制定了建造检验和在役检验的规定与要求,并规定了年检和特检的法定检验周期,以保证平台及设施的安全使用,所以定期对海洋平台主体结构焊缝进行无损检测显得尤为重要[2]。海洋平台主体结构焊缝表面裂纹的无损检测方法主要有磁粉检测(MT)和交流电磁场检测技术(ACFM),ACFM是现阶段国内外应用较为广泛的一种无损检测技术,主要用于检测金属构件表面和近表面裂纹缺陷,可以测量裂纹的长度和计算裂纹的深度,数学模型精确,具有非接触测量而无须去除工件表面涂层的特点。

在20世纪80年代后期,ACFM技术首先被用于水下结构关键部位焊缝质量的检验以及有表面涂层结构的检验中,1997年巴西国家石油公司将ACFM技术用于海上石油平台的结构检验。美国的TSC(Technical Software Conltants)公司是ACFM硬件和软件的生产厂家,国内相关技术公司及科研院所目前尚未完成ACFM检测设备的仪器化。在ACFM裂纹缺陷检测信号识别方面,宋凯等[3]基于U形磁轭探头的交流漏磁检测法机理进行了相关研究。周德强等[4]设计了一套脉冲涡流检测系统,通过试验分析,可根据脉冲涡流信号输出峰值的变化判断裂纹的位置,根据脉冲涡流差分信号输出的峰值及峰值时间判定裂纹缺陷的深度信息。陈勇等[5]提出了ACFM裂纹检测判别的一般流程。王喆等[6]总结了不同的相关显示和非相关显示的图谱特征,并编制了一个用于检测缺陷判定的工艺流程。国内学者大多重点考虑了缺陷的检出以及信号判别流程,对横向、纵向以及与扫查方向呈一定角度的裂纹缺陷的检测信号形成机理以及识别方面的研究还很少。

笔者从裂纹缺陷检测信号形成机理以及试验方面出发,研究了横向(90°)以及纵向(0°)裂纹缺陷检测信号Bx以及Bz特征向量的形成机理,从理论方面解释了二者信号之间的差异,并获得了位于碳钢板对接焊缝及其热影响区处,与扫查方向呈0°(纵向),45°(斜向)以及90°(横向)裂纹缺陷的检测图谱信号,为裂纹缺陷检测信号的识别提供了理论和试验依据。

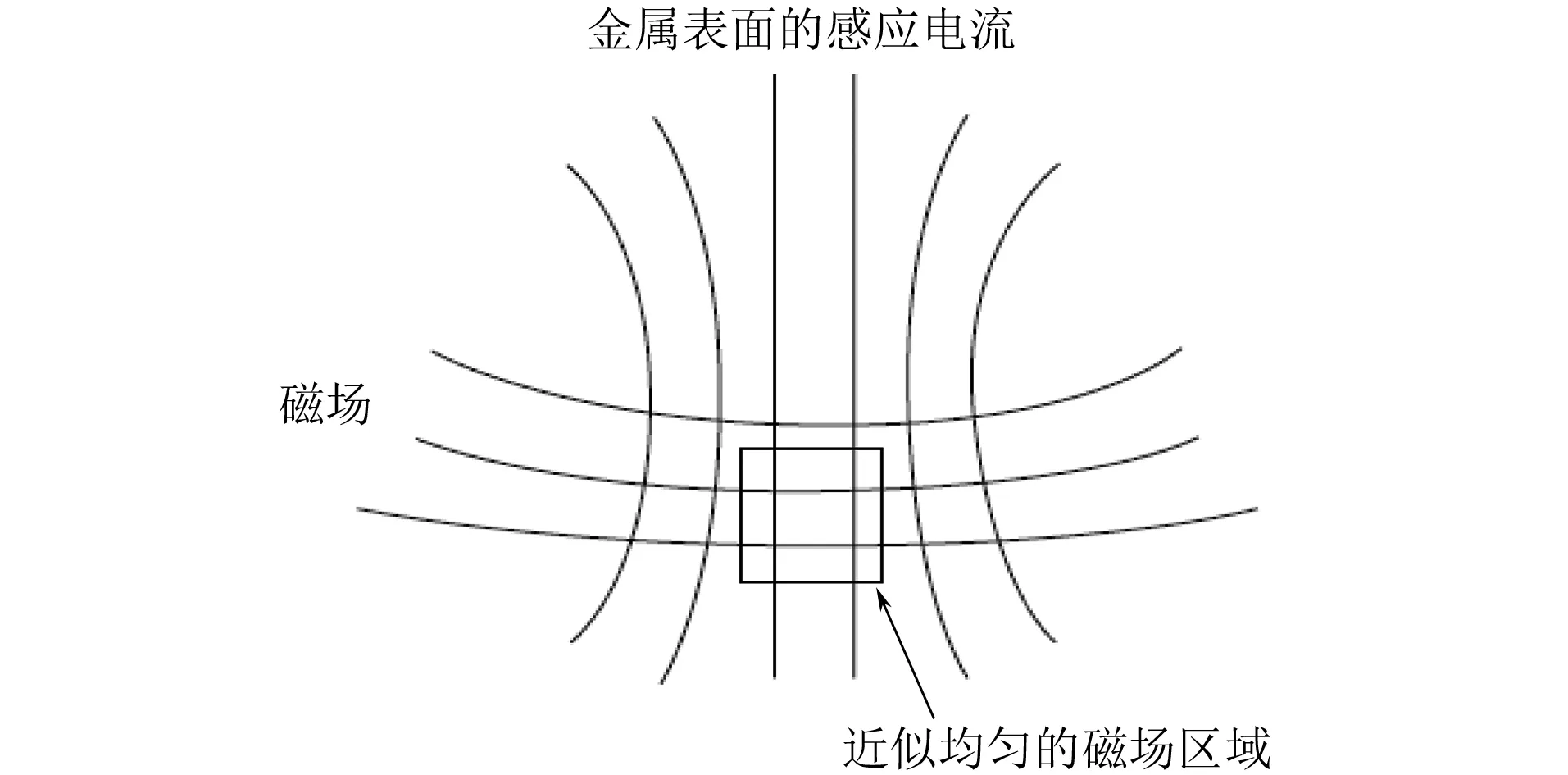

图1 无缺陷时近似均匀的磁场示意

1 ACFM技术介绍

ACFM技术的理论基础是电磁感应原理,即:一个通交变电流的特殊线圈(激励线圈)靠近导体时,交变电流在周围的空间中会产生交变磁场,被测工件表面的感应电流由于集肤效应聚集于工件的表面。当工件中无缺陷时,感应电流线彼此平行,工件表面有均匀强磁场存在(见图1);若工件中有缺陷时,由于材料的不均匀性和分界面处电流的连续性原理,电流线会向裂纹两端和裂纹底面偏转,使裂纹中心处电流线变疏,电流密度下降,两端的电流线汇聚,从而导致工件表面磁场变化,这个磁场变化的强弱就能反映出裂纹的尺寸。

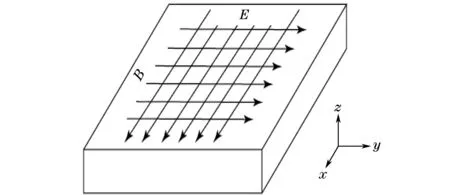

ACFM中磁场和电场坐标示意如图2所示,金属中的磁场和感应电场(涡流)互相垂直,z为垂直于工件表面的方向,x为沿缺陷(裂纹)长度方向。对于均匀场(无缺陷)来说,电场强度Ex=Ez=0,Ey为常数,且Ey≠0,磁场强度By=Bz=0,Bx为常数,且Bx≠0。

图2 ACFM中磁场和电场坐标示意

若金属件表面存在裂纹类缺陷,上述均匀场就会被破坏,感应电流遇裂纹缺陷后发生偏转从而感应出再生磁场。根据法拉第电动势原理,线圈切割磁场产生电动势,则检测此电动势即可检测感应磁场[7-8]。有缺陷时磁场分布示意如图3所示,Bx对表面电流密度敏感,电流向裂纹两端和底面偏转,使流进裂纹面的电流强度下降,裂纹中部电流密度最小,产生Bx波谷,裂纹两端电流密度最大,产生Bx波峰,因此,Bx与缺陷深度有关,是其直接的度量;同时,Bz对磁场的极点敏感,也就是说,Bz受裂纹两端影响较大,运用右手定则确定两端磁场强度在z方向上的正负,在裂纹中间,磁场指向水平,在z方向上的磁场强度等于0,因此Bz正、负峰值的间距恰恰是裂纹长度的标志。

图3 有缺陷时磁场分布示意

2 裂纹缺陷信号机理研究

纵向裂纹为平行于扫查方向的裂纹,即裂纹与电场方向垂直;横向裂纹为垂直于扫查方向的裂纹,即裂纹与电场方向平行;斜向裂纹与扫查方向呈一定角度。

2.1 纵向裂纹缺陷信号机理研究

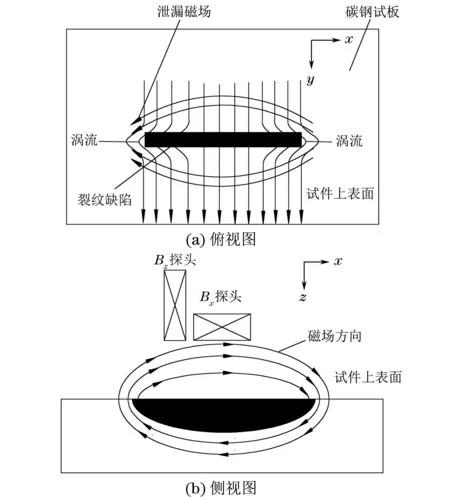

图4 纵向裂纹缺陷检测机理示意

图4(a)为纵向裂纹缺陷检测机理俯视图,当存在裂纹缺陷时,由于材料属性的突变,根据分界面处电流的连续性原理,电流会绕过缺陷边界流向底部,从而引起缺陷末端处电流的汇聚和缺陷内部电流密度的降低,此时裂纹缺陷处将会产生涡电流,在裂纹缺陷右侧涡电流为顺时针方向,产生的磁场(二次感应场)方向为指向试件内,左侧涡电流为逆时针方向,产生的磁场(二次感应场)方向为指向试件外,所以在试件内涡电流产生的磁场(二次感应场)方向为从右至左,试件上表面空间处磁场方向为从左至右。图4(b)为纵向裂纹缺陷检测机理侧视图,试件上表面空间处的磁场由涡电流产生的磁场(二次感应场,磁场方向从左至右)与原激发电流产生的磁场(泄漏磁场,磁场方向从右至左)矢量叠加组成,当探头平行于裂纹缺陷扫查时,由于裂纹宽度较窄导致原激发电流在裂纹缺陷处产生的磁场(泄漏磁场)相对较小,导致此时涡电流产生的磁场(二次感应场)起主导作用,二者矢量叠加后,试件上表面空间处磁场方向为从左至右[9-11]。

探头从试件左侧至右侧进行扫查,即扫查方向与纵向裂纹缺陷平行。当探头从裂纹缺陷左侧移动到裂纹缺陷中心处时,Bz探头接收的磁场信号方向为从底部穿入顶部穿出,当探头从裂纹缺陷中心处移动到裂纹缺陷右侧时,Bz探头接收的磁场信号方向为顶部穿入底部穿出,规定前者为负后者为正,即产生类似正弦信号特征图谱;而探头从左至右扫查的过程中,Bx探头接收的磁场信号方向均为左侧穿入右侧穿出,整个扫查过程磁场方向不变,即产生类似余弦信号的特征图谱。当Bz以及Bx探头分别接收裂纹缺陷处磁场信号后,通过对信号调理及上位机软件的显示、存储及分析,即可检测出裂纹缺陷尺寸的大小[12]。

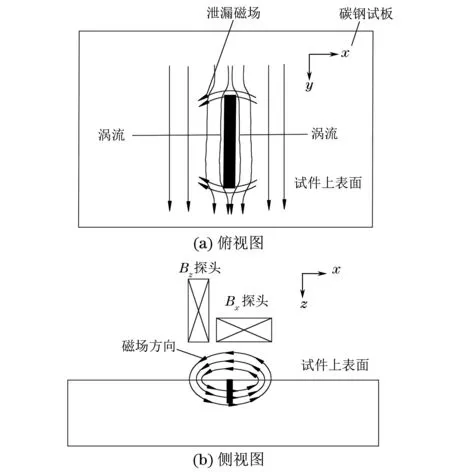

图5 横向裂纹缺陷检测机理示意

2.2 横向裂纹缺陷信号机理研究

纵向裂纹缺陷检测机理如图5所示,图5(a)为横向裂纹检测机理俯视图,当存在裂纹缺陷时,裂纹缺陷处将会产生涡电流,在试件内涡电流产生的磁场方向为从右至左,试件外磁场方向为从左至右。图5(b)为横向裂纹检测机理侧视图,根据漏磁检测原理,原激发电流产生的磁场(泄漏磁场)遇到横向裂纹缺陷时,磁力线会发生偏转而导致磁场泄漏[13],当扫查方向与横向裂纹缺陷垂直时,由于裂纹宽度较窄,涡电流在裂纹缺陷处产生的磁场(二次感应场)较小,则原激发电流产生的磁场(泄漏磁场)占主导作用,二者叠加后试件上表面空间磁场方向从右至左(与前者相反)。由于裂纹缺陷形状类似半椭圆状,故裂纹缺陷中心磁场强度最大,现场试验过程中,探头均沿着裂纹缺陷中心扫查以获得裂纹缺陷最大磁场强度。

探头扫查方向与2.1节中探头扫查方向一致,当探头从试件左侧移动到裂纹缺陷中心处时,Bz探头接收的磁场信号方向为顶部穿入底部穿出,当探头从裂纹缺陷中心处移动到试件右侧时,Bz探头接收的磁场信号方向为底部穿入顶部穿出,根据2.1节可知,磁场从Bz探头底部穿入顶部穿出为负,从Bz探头顶部穿入底部穿出为正,所以横向裂纹信号图谱与相应的纵向信号图谱的极性相反;而探头从试件左侧至右侧扫查的过程中,Bx探头接收的磁场信号方向均为右侧穿入左侧穿出,产生的信号图谱与相应的纵向信号图谱的极性也相反。

当矢量叠加后的磁场垂直于裂纹缺陷时,会有最大的检测灵敏度,随着磁力线与缺陷之间夹角的减小,检测灵敏度将逐渐下降。值得注意的是,检测纵向裂纹时,水平分量(Bx信号)产生一个向下的波谷值特征,垂直分量(Bz信号)产生一个先向下后向上的信号特征;检测横向裂纹缺陷时,水平分量及垂直分量与纵向裂纹缺陷信号极性分别相反。

3 检测过程及结果分析

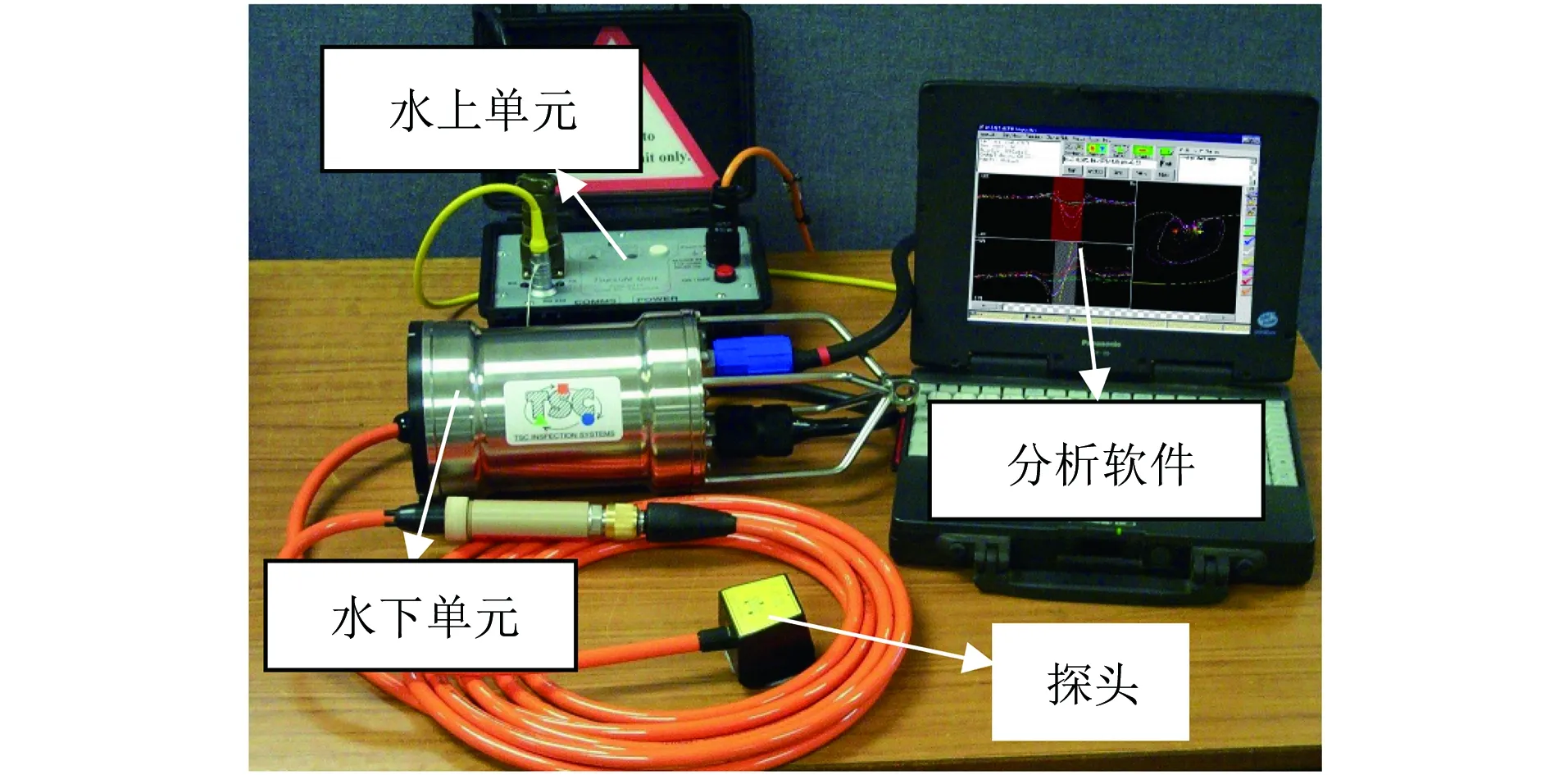

以碳钢板作为检测对象,构建焊缝裂纹缺陷检测试验系统外观(见图6),整个系统主要包括碳钢试板;检测探头为标准焊缝探头,序列号为293-3560,其线圈设定的位置非常适合裂纹测量,但受边缘效应影响的长度为碳钢板两端向板内各延伸大约50 mm的距离,检测范围是探头顶端前后10 mm的区域;检测仪器为英国TSC公司的U31型ACFM设备,由水上单元及水下单元组成;采集及分析软件为ASSISTu(ACFM结构检测软件)。

图6 焊缝裂纹缺陷检测试验系统外观

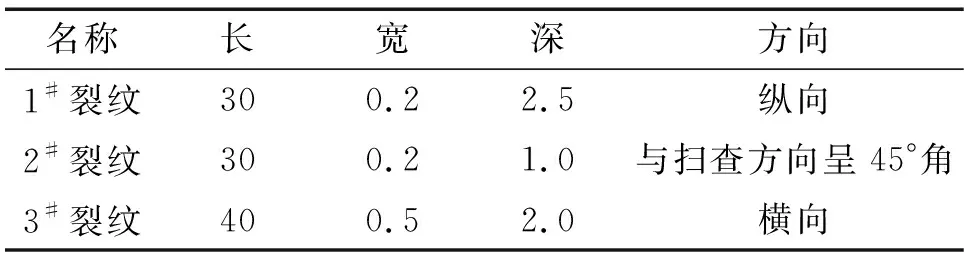

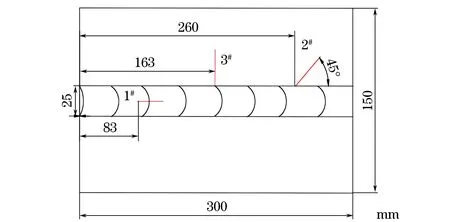

表1为T1试板裂纹缺陷的尺寸信息。图7为T1试板裂纹缺陷位置及大小示意,T1试板的规格(长×宽×高)为300 mm×150 mm×10 mm,焊缝宽度为25 mm。

表1 T1试板裂纹缺陷的尺寸信息 mm

图7 T1试板裂纹缺陷位置及大小示意

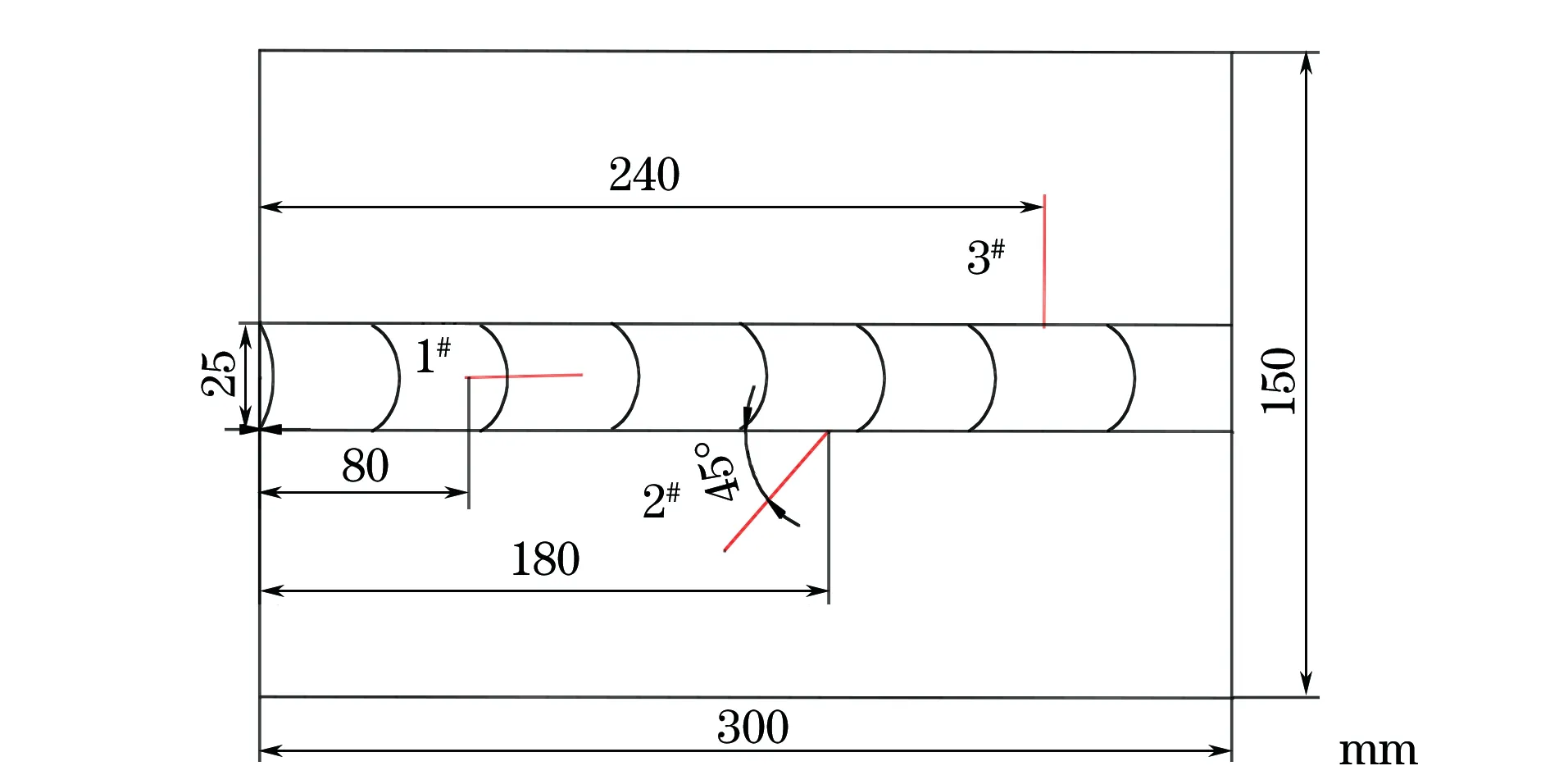

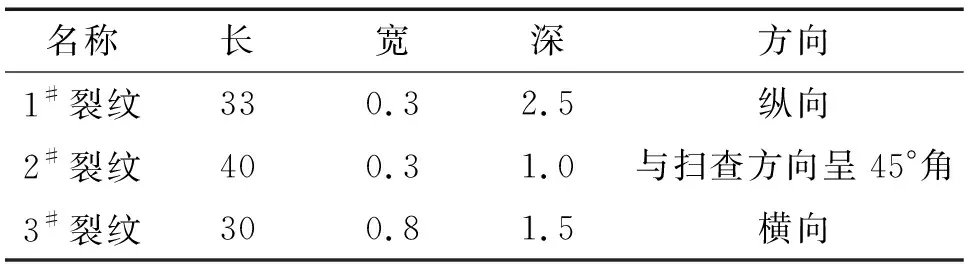

表2为T2试板裂纹缺陷尺寸信息。图8为T2试板裂纹缺陷位置及大小示意,T2试板的规格(长×宽×高)为300 mm×150 mm×10 mm,焊缝宽度为25 mm。

表2 T2试板裂纹缺陷尺寸信息 mm

图8 T2试板裂纹缺陷位置及大小示意

试验过程中,采用英国TSC公司U31型号的ACFM检测设备以及ASSISTu ACFM计算机软件。选用型号为293-3560标准型焊缝探头,由于裂纹缺陷未在同一水平线上,试验以顺时针(C方向)的扫查方式分别对T1以及T2试板1#,2#,3#裂纹缺陷进行从左至右扫查(假定探头提离值不变),扫查角度平行于焊缝。

3.1 纵向裂纹缺陷信号分析

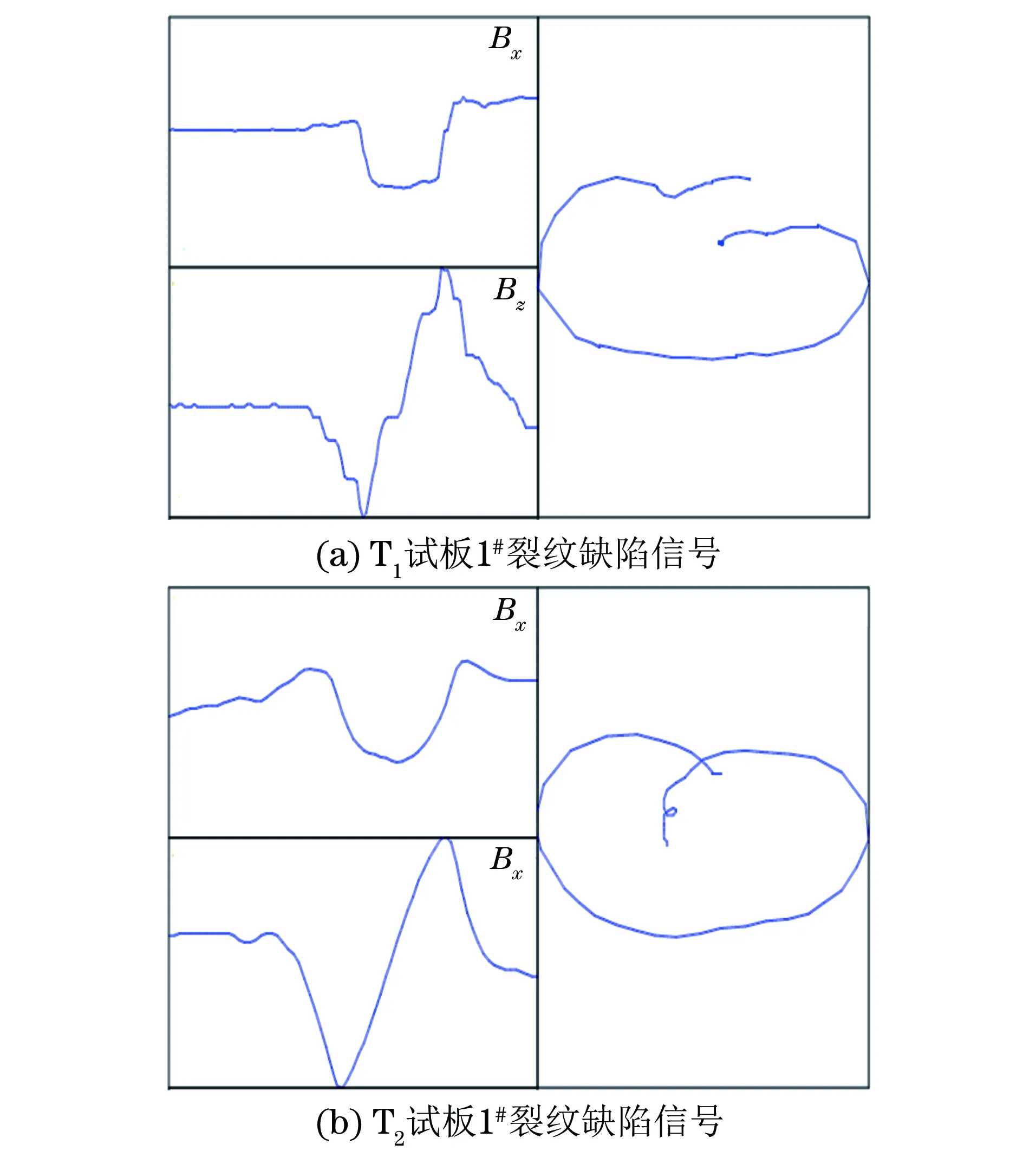

ASSISTu ACFM计算机软件显示界面有3个信号,即以时间为基准的Bx,Bz轨迹曲线及用极坐标表示Bx,Bz相对关系的蝴蝶图。纵向裂纹与焊缝平行,同时探头扫查速度尽量保持均匀而平稳,扫查方向平行于焊缝,同时探头选择C(顺时针)方向。

图9为T1和T2试板的1#(纵向)裂纹缺陷信号,可以看出,扫查T1以及T2试板纵向裂纹缺陷时,均产生典型的裂纹信号显示,即Bx信号出现方向向下的单波谷值,Bz信号出现先下后上的谷峰值以及开口向上的标准蝴蝶图。T1试板1#裂纹缺陷信号与T2试板1#裂纹缺陷信号相比不够平滑,这是由T1试板较为粗糙以及人为操作等外界因素引起的。

图9 T1和 T2试板的1#纵向裂纹缺陷信号

Bx信号波谷值用于标定缺陷的深度特征,Bz信号谷峰值间距用于标定缺陷的长度特征。图9(b)与图9(a)相比,两者Bx信号波谷值基本一致,说明T2试板1#裂纹缺陷与T1试板1#裂纹缺陷二者之间的深度基本一致;图9(b)中Bz信号谷峰值间距与图9(a)中Bz信号谷峰值间距也基本一致,说明T2试板1#裂纹缺陷与T1试板1#裂纹缺陷长度也基本一致。

3.2 斜向裂纹缺陷信号分析

当裂纹缺陷与扫查方向呈45°时,产生裂纹缺陷信号如图10所示。同上,探头的扫查方向依然平行于焊缝,同时探头选择C(顺时针)方向。

图10 T1和 T2试板的2#裂纹缺陷信号

从图10可以看出,与扫查方向呈45°裂纹缺陷的Bx信号出现方向向上的单波峰值,与纵向裂纹缺陷Bx信号极性相反;Bz信号出现先上后下的峰谷值,与纵向裂纹缺陷Bz信号极性相反;横向裂纹缺陷出现开口向下的蝴蝶图,极性也与纵向裂纹缺陷产生的蝴蝶图相反。图10(a)和图10(b)中Bz信号峰谷值均出现不对称现象,即峰值大而谷值小,这是典型的斜向裂纹信号显示图谱,可以作为区分斜向与横向裂纹缺陷信号的最有利依据。图10(b)中Bx信号,Bz信号较为模糊,这是由于探头靠近检测区域的边缘(如板材边缘),探头灵敏度受到检测边缘的影响,故每次焊缝裂纹缺陷检测前后需要再进行功能(OPS)检查。

3.3 横向裂纹缺陷信号分析

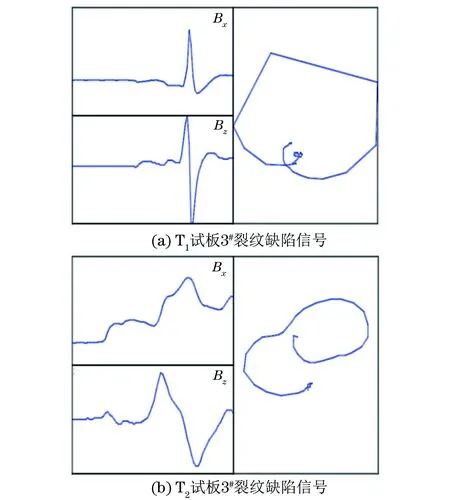

当裂纹缺陷与扫查方向呈90°时,T1和T2试板的3#裂纹缺陷信号如图11所示。探头的扫查方向依然平行于焊缝,同时探头选择C(顺时针)方向。

图11 T1和T2试板的3#裂纹缺陷信号

从图11可以看出,与扫查方向呈90°(横向)裂纹缺陷的Bx信号出现方向向上的单波峰值,与纵向裂纹缺陷Bx信号极性相反;Bz信号出现先上后下的峰谷值,极性也与纵向裂纹缺陷Bz信号极性相反;出现开口向下的蝴蝶图,极性也与纵向裂纹缺陷产生的蝴蝶图相反;同时横向裂纹缺陷Bz信号不会出现峰值大、谷值小的峰谷值不对称(斜向裂纹)的现象。图11(b)中Bx信号单峰值比图11(a)中Bx信号单峰值小,说明T2试板3#裂纹缺陷比T1试板3#裂纹缺陷的深度略小;图11(b)中Bz信号峰谷值间距比图11(a)中Bz信号峰谷值间距大,说明T2试板3#裂纹缺陷比T1试板3#裂纹缺陷的实际宽度略宽。

正常情况下检测信号图谱与图9相同,当检测时出现与图10或图11相同的信号图谱时,即可判断此处扫查区域疑似裂纹缺陷存在,通过不断改变探头的扫查角度,直到计算机软件显示出图9所示的信号波形后,可断定裂纹缺陷存在,或者不改变扫查角度,通过检测信号幅值的衰减可以判断出裂纹位置及大致走向,否则可判断其为非相关显示。当与扫查方向相互垂直的方向上存在焊缝时,将会出现类似图10或图11的信号图谱,所以在现场实际检测时,斜向及横向裂纹检测信号会与焊缝信号相互混淆。

4 结论

(1) ACFM探头接收的是涡电流产生的二次感应磁场与原激发电流产生的泄漏磁场矢量叠加后的磁场,涡电流产生的二次感应磁场与原激发电流产生的泄漏磁场二者之间的磁场方向相反。当检测纵向裂纹缺陷时二次感应场起主导作用;检测横向及斜向裂纹缺陷时,泄漏磁场起主导作用,所以导致纵向与斜向、横向裂纹缺陷的信号图谱分布规律相异。

(2) ACFM检测技术不仅可以检测与扫查方向呈0°(纵向)的裂纹缺陷,而且可以检测与扫查方向呈45°(斜向)以及90°(横向)的裂纹缺陷,并且可以通过信号图谱特征及信号幅值衰减规律判断出斜向及横向裂纹缺陷的大小及位置。

(3) 纵向裂纹缺陷与扫查方向呈45°(斜向)以及90°(横向)的裂纹缺陷信号图谱相比,Bx,Bz以及蝴蝶图的信号图谱极性均相反,所以在实际检测过程中,可通过判断检测信号的极性来分辨纵向、斜向以及横向裂纹缺陷,并通过判断Bz信号峰谷值的对称性来分辨斜向与横向裂纹缺陷。