皂河站冷却水系统改造可行性分析

吴良宇,汪昊蓝

0 引言

泵站辅机系统主要包括油系统、气系统、技术供水系统以及排水系统,是保证泵站安全、经济运行所不可缺少的重要组成部分。技术供水系统主要是向主机组及其辅助设备供应冷却润滑水,如同步电动机的空气冷却器冷却用水、推力轴承和上下导轴承的油冷却器冷却用水、水泵油导轴承的密封润滑水和水泵橡胶轴承的润滑用水等,其中冷却用水量约占全部技术供水量的85%左右[1],冷却水供应既要保证持续供给,又要满足设备冷却要求。目前,传统冷却水系统存在冷却水杂质多、管路易淤堵、管路复杂、冷却效果不稳定等问题,影响机组安全运行[2]。皂河抽水站在检查时发现也存在这些问题,为了优化供水系统,提高供水稳定性与可靠性,改善机组运行条件,保障机组安全运行,拟采用冷水机组[3]对系统进行更新改造。

1 工程概况

江苏省皂河抽水站(以下简称皂河站)位于江苏省宿迁市皂河镇北5 km处,东临中运河、骆马湖,西接邳洪河、黄墩湖,是南水北调工程的第六梯级站,安装2台6HL-70立式全调节导叶式混流泵,单台设计流量为100 m3/s,抽水能力200 m3/s,配用TL7000-80/7400型立式同步电动机,单机功率7 000 kW,总装机容量14 000 kW。

2 皂河站冷却水系统

2.1 供水方式

目前,皂河站技术供水方式为联合供水方式,3台技术供水泵,两台工作,一台备用,从下游引河河道取水,经供水泵加压后送至供水母管,然后经滤水器LD-250后通过管网的干管、支管分送至各机组的电动机空气冷却器、上导轴承和推力下导轴承的油冷却器、水导轴承油冷却器和主轴密封用水。管道中装有压力表、电接点、示流信号器和各种水表,用以监视供排水管路的水压、水流。供水系统见图1。

图1 皂河站供水系统图

2.2 存在问题

皂河站在2012年更新改造工程实施时,对所有供水管路进行了更换,但是在2017年3月2日进行的汛前检查时发现示流信号计处管路淤堵严重(见图2),管路淤堵易导致供水管水压力达不到要求,影响冷却效果,危及机组安全运行。

图2 管路淤堵情况

经分析,管路淤堵主要原因为以下几点:

(1)供水水源为下游引河河道,引河河道内水源泥沙含量高、杂物及水生生物较多,虽然取水口处装有莲蓬头,管路中有滤水器进行过滤,但是并不能完全滤清水流,机组长期运行造成管路淤堵;

(2)示流信号计内机构阻水造成水流流态变化形成淤堵,时间一长会加重,甚至会造成整个管路淤堵。

此外,供水水源的水温受外界环境影响,波动大,造成冷却效果极不稳定,影响机组安全运行。

如果要解决这些问题,唯一途径是改变水源,减少泥沙和杂物含量,稳定水温,但是在目前这种取水方式下是不可能实现的,因而可以考虑在冷却水系统中使用冷水机组,利用冷却水可循环使用的特点,采用循环供水方式[4],通过系统内安装的冷水机组带走机组运行时产生的热量,达到有效散热冷却的目的,从而改善机组运行条件。

3 采用冷水机组对冷却水系统进行优化改造

3.1 冷却水系统改造可行性分析

江苏省泗阳第二抽水站原技术供水系统由于水源水质不佳,经常导致供水系统管道阻塞,致使供水管水压力达不到要求,供水量不足,影响机组冷却效果,其几经技术改造最终采用了风冷冷水空调机组供水与廊道清水循环供水的改造方案,极大改善了机组的运行条件,提高了技术供水的安全性和可靠性。睢宁二站在技术供水系统设计时,对比之后选择封闭循环式技术供水方式,将循环使用的冷却水加压后至冷水机组冷却,再供给各个需水对象[5]。

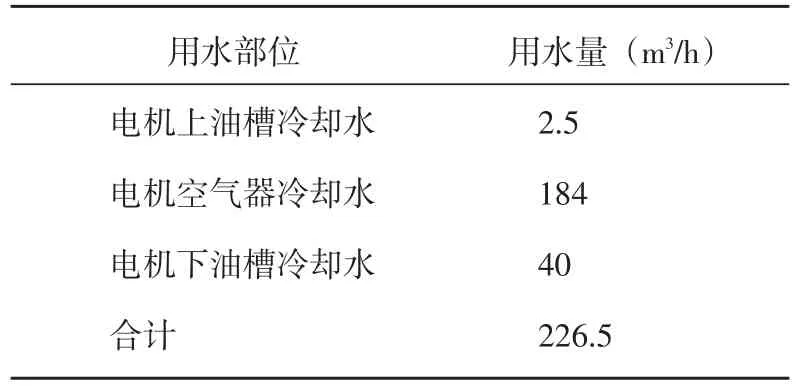

在参考了一些大型泵站的技术供水系统改造方案之后[6-8],皂河站为了解决管路淤堵问题,拟在供水系统中增加ZWLQ-30轴瓦冷却机组,改用封闭循环式供水方式,对冷却水系统进行优化改造。下面从皂河站主机组冷却用水量和发热量两方面进行分析,研究冷却水系统改造方案的可行性。下表是单台机组设计用水量表。

根据表1,可知单台主电机合计冷却水流量226.5 m3/h,按进水温度26℃,出水为28℃,进出水温差2℃计算,需冷量=226.5×(28-26)/0.86=526.75 kW。皂河站有2台机组,共需制冷量1 053.50 kW,机组冷却水流量为453 m3/h。

表1 单台机组各项用水量表

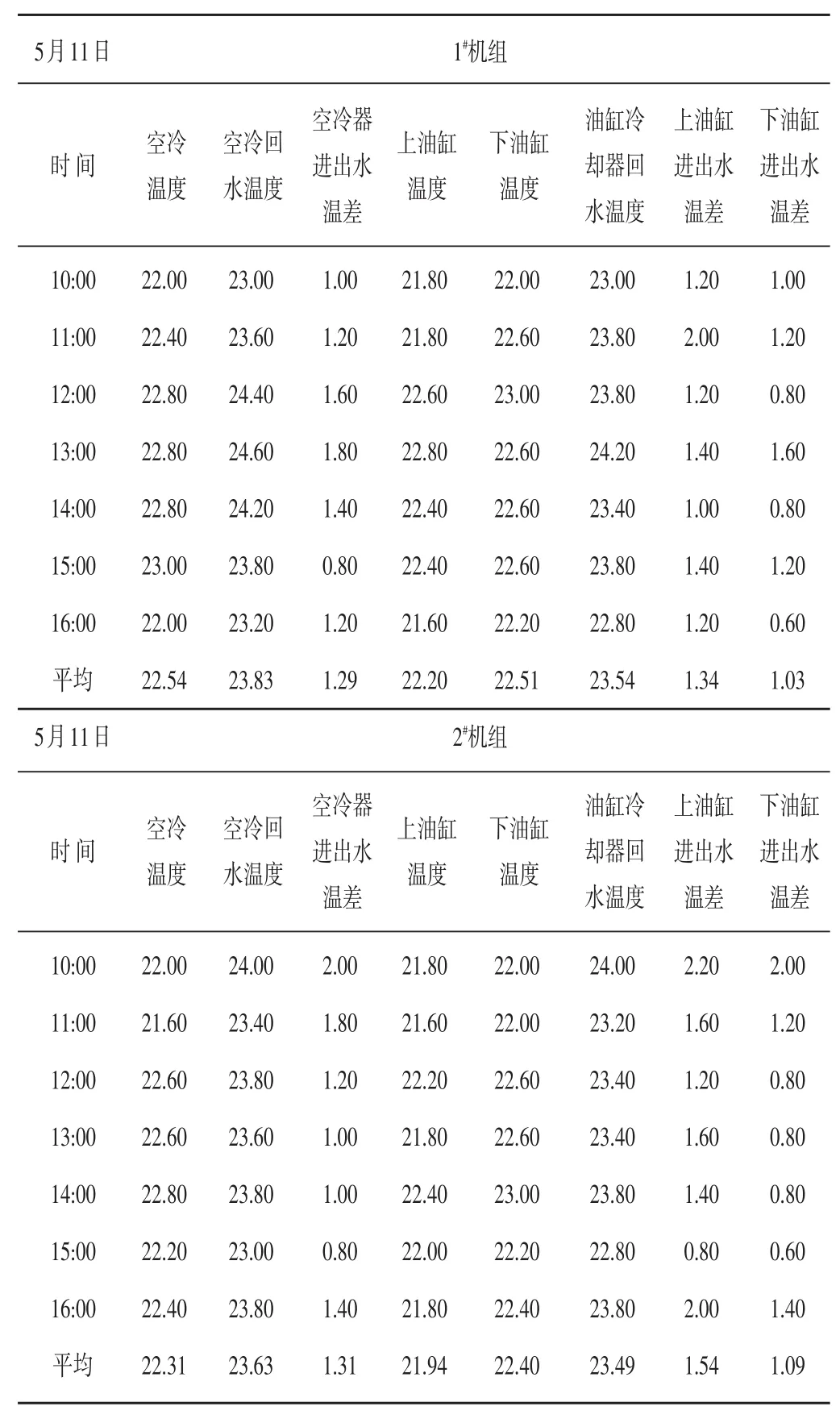

为了准确测量单台机组实际用水量,在1#主机组管道上安装水表,测量出实际用水量见表2,并同时记录2台机组相应时段进水温度和出水温度,温度记录见表3。

根据表2机组运行时测量数据,可知各部位用水量:上油缸约2 m3/h,下油缸28 m3/h,空冷器120 m3/h,水导轴承4 m3/h,单台合计154 m3/h。根据表3现场测量数据可知,温差在0.6℃~2.2℃之间,平均温差在1.03℃~1.54℃,取最大平均值1.54℃计算,单台机组需制冷量=154×1.54/0.86=275.76 kW,2台合计所需制冷量551.52 kW。

表2 1#主机组实际用水量统计表(单位:m3)

表3 机组实测进水、出水温度记录(℃)

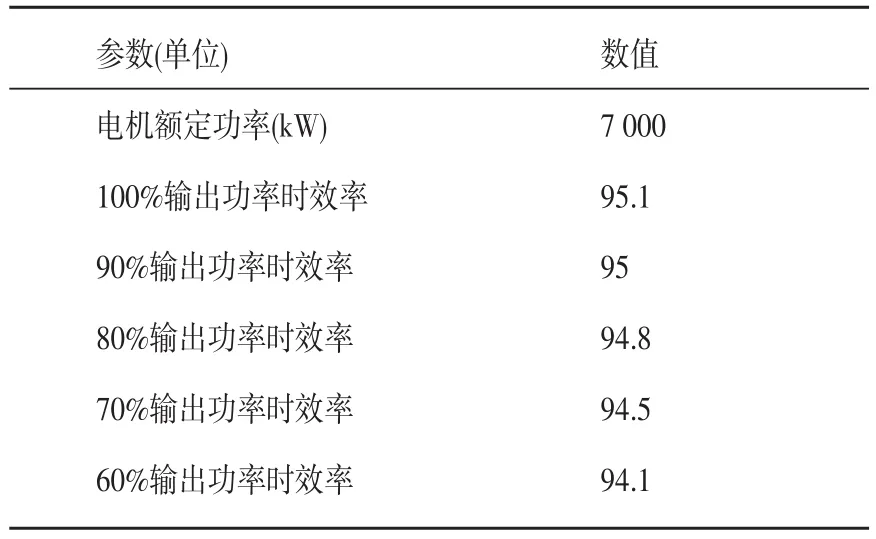

根据电机效率参数(见表4),电机在80%时输出功率时效率为94.8%,电机额定功率为7 000 kW,计算得出单台电机的热损耗为364 kW。而实际运行时,机组功率达不到额定功率,根据多年机组运行数据分析,在机组流量达到额定流量100 m3/s时,电机功率在5 700~6 000 kW之间,取上限6 000 kW,所以单台电机的热损耗=6 000×(1-94.8%)=312 kW,2台电机的热损耗为624 kW。

通过以上分析计算,在实际运行时2台主机组冷却水流量为308 m3/h,所需制冷量要达到624 kW。

ZWLQ-30轴瓦冷却机组在环境温度35℃时,进水温度25℃,出水温度22℃情况下,机组制冷量为117 kW,水流量为29 m3/h。采用6台机组时,制冷量为702 kW,流量174 m3/h,能满足皂河站主机组冷却要求。

表4 皂河站主电机效率参数表

需要说明以下几点。

(1)冷却水流量问题,虽然6台冷水机组总流量为174 m3/h,小于目前实际用水量,但是由于是强制循环冷却,带走机组发热量是没有问题的。

(2)管道和冷却器要充分冲洗,安装在油缸中的冷却器和部分不可拆卸的预埋管道必须进行充分冲洗。

(3)夏季机组高温运行时,要适当提高冷水机组出水温度以减少冷凝水;冬天机组不运行时,要打开排水阀排尽管道和机组内循环水以避免由于气温下降等原因使管道等元件被冻坏。

(4)管道要采用一定的保温和防腐措施。

(5)为保证冷却供水可靠性,冷水机组带有备用机组,其特点是进出水温度可以控制和调节,冷水机组进出水温差不低于5℃。

3.2 冷水机组运行机理

改造后的冷却水系统由循环供水装置和冷水机组两大部分组成[9]。

3.2.1 循环供水装置

循环供水装置主要由稳流罐及相关测控附件、立式多级离心泵(2台,一用一备)、电器控制柜、管路和测量附件、阀门等组成,由一个公共安装底座连成一个整体模块,所有管道、阀门均采用不锈钢材质。

循环供水装置用于提供冷却水,冷却水经另外配置的ZWLQ-30轴瓦冷却机组进行冷却,冷却后的冷却水进入冷却水管,以达到降温的目的。

稳流罐:稳流罐内置真空抑制器和低水位传感器,外接电磁补水阀,系统循环水量增大时起到调节和补偿水量的作用,稳流罐在系统正常运行时为全封闭装置,回水管内的水压可以叠加到水泵的进水端,起到节能的效果;在低水位传感器感应到罐内水位降低时,外接电磁补水阀打开,对系统进行补水。真空抑制器在罐内水位降低、没有水补偿时,与大气接通,防止管内出现负压。

立式多级离心泵:系统设置2台水泵,一用一备,为冷却系统提供冷却水。每台泵的出口装有止回阀,系统正常运行时,对应的止回阀打开,另一台水泵的止回阀为关闭状态,防止水回流到备用泵。

图3 循环供水装置

电气控制柜:系统中冷却水温度、压力、流量传感器信号传到控制柜。控制柜设有现场显示仪表、按钮、信号灯及触摸屏,本地、远程选择按钮设在面板上。控制柜内设置PLC和变频装置,通过控制电机转速实现系统母管内的流量调节和保持压力恒定。PLC具备以太网通信接口,并提供接点传到泵站计算机控制系统。控制柜配备RS485远程通信接口,支持标准的MODBUSRTU通信协议,利用该端口进行远程测控。通过开放相关接口,可在远方监视设备的运行状态及数据,还可以修改相应设定参数,并可控制设备的启动、停止。控制系统具有RS485通讯接口及硬接线远程接口,相应进出水温度、压力、流量、水位均以硬接线方式同时进行远传。

3.2.2 冷水机组运行机理

主机组冷却器经热交换流出的热水经循环供水装置送至ZWLQ-30轴瓦冷却机组,热水经过ZWLQ-30轴瓦冷却机组强降温后再次经母管和支管进入主机组冷却器,进行热量在循环水中交换的封闭式循环[10],以达到降低主机组温度的目的。管道中冷却水的损失由水箱自动补给。管道中的冷却水由于气温变化或某些外界原因产生气体时,自动放气阀及时地将气体排出,避免了水泵汽蚀和换热效果不佳等情况的发生。

3.2.3 主要特点

(1)循环冷却水由流量与压力同时控制,流量与压力可同时满足使用要求,从而实现安全可靠节能的目标。

(2)循环供水装置能接受轴瓦冷却机组的指令并自动运行,智能化、集成化程度高,操作简单,节省人力。

(3)立式多级离心泵根据运行时间进行主泵与辅泵交替运行,确保水泵平衡磨损。

(4)设备全封闭运行,水质有保障。

(5)具有良好的过载、短路、过压、欠压、缺相、过流、短路、水源缺水等自动保护功能,在异常情况下能进行信号报警、自检、故障判断等,保护功能齐全。

4 结语

经分析,皂河抽水站采用6台ZWLQ-30轴瓦冷却机组供应冷却水能够满足主机组冷却要求,可采用此方案进行更新改造。改造后的冷却水系统取水方便,水中无泥沙、漂浮物,水质有保证,水温稳定,将能够有效解决管路淤堵问题,确保机组冷却水供应畅通,不会因冷却水减少而影响机组运行,冷却效果稳定,运行可靠性高,保障机组安全运行。如今,传统技术供水方式已不能满足很多大型泵站安全可靠运行的要求,因此采用冷水机组进行循环供水的方式已经越来越普遍,已成为泵站技术供水的一种发展方向。