·设计计算·钢包回转台的电气控制优化

梅瑾烨,刘 桢,史江华,周士凯,王晓鹏

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.印尼青山不锈钢有限公司,福建 福安 355000)

0 前言

钢包回转台是现代连铸机设备中应用最普遍的一种运载和承托钢包进行浇注的设备,通常被设置于车间厂房的钢水接收跨和浇注跨驻列之间。车间天车将盛满钢水的钢包放到钢包回转台的叉臂上,通过回转台的回转,使钢包停在中间包上方,实现连铸机的连续浇注生产。浇注完毕的空包则通过回转台回转再运回钢水接收跨。由于各个厂家对钢包回转台承接的钢包满包重量要求不同,因此在双臂满负荷情况下,其结构的可靠性和安全性、制造的合理性和经济性、设备运转的稳定性成为设计的重要问题。

多个钢厂反馈,钢包回转台在生产过程中,空载运转过程良好;加载后,尤其是在双臂同时承受最大负荷运转时,通过运行曲线发现设备运转过程有大惯性冲击对设备造成损伤;另外当系统断电或更新硬件系统配置后,重新上电后钢包回转台不能立即定位,需要人工复位一次后才能进行正常的自动化控制。针对此问题,根据国外某钢厂新建不锈钢板坯连铸机的钢包回转台的电控系统在现场发生的问题,对钢包回转台电气控制进行了优化。

1 钢包回转台控制对象

如图1所示为连铸机钢包回转台示意图。钢包回转台采用连杆式结构,两侧钢包通过液压控制可以实现单独升降。钢包回转台具有回转、钢包升降、钢包重量称量、钢包加盖等功能。钢包回转台的正常回转采用电动机驱动,事故回转则通过液压马达驱动。事故回转马达与主减速器之间设有液压离合器。

图1 钢包回转台示意图

钢包回转台的回转有两侧无钢包、单侧有钢包、两侧有钢包三种典型载荷工况。单个满包钢包的重量在200 t以上,钢包回转台正常工作时,两臂都承载装满钢水的钢包时所受的载荷最重。两臂承载不同钢包或单臂承载钢包时会出现偏载的状况,尤其是一边为满包一边为无包的工况时,钢包回转台将承受最大的偏载。而且,在承接和移走钢包时都会对钢包回转台产生一定的冲击。在这些状况下,钢包回转台的受力会有很大的不同,但无论载荷工况如何,都要保证钢包回转台在运行过程中的旋转平稳、定位准确、起停时对机械设备的冲击最低。

2 钢包回转台控制系统优化

钢包回转台用于将钢包从炼钢跨转到浇注跨,其正常回转主要是由电动机驱动,通过人工发出旋转指令完成自动回转。钢包回转台通用的控制方式如图2所示,命令传达到PLC控制系统,在PLC内部生成设定好的运行曲线,钢包回转台按照曲线要求进行加速、稳速和减速控制,经过处理的控制信号以通讯方式传送到控制电动机运转的变频器内部。其中,钢包回转台的定位控制是通过设置的行程开关或编码器来完成加减速及停车。

图2 钢包回转台控制方式

现场用户反馈,钢包回转台使用一段时间后,陆续暴露出了一些在设计过程中未曾考虑到的问题:

(1)运转过程中行程开关卡死,误动作导致旋转控制失控;

(2)编码器安装方式产生的误差使得旋转到位准确性降低;

(3)每次对钢包回转台PLC系统断电后再次上电不能保证当前位置的判定;

(4)旋转过程中,低速起步时间较长,增加了钢包中钢水的温降;

(5)钢包回转台回转控制速度曲线与实际运行曲线贴合度较低,致使满负载定位停车惯量冲击对设备有较大的损伤。

针对使用中出现的问题,在新的设备设计时,从电气元件类型和钢包速度控制两个方面对钢包回转台的电气控制系统进行了优化。

2.1 电气元件选型

限位和编码器的信号采集是钢包回转台速度控制和定位控制的必要因素,因此这两种元件的可靠程度对设备的运转可靠性有着至关重要的影响。以往的定位设计是采用一个行程开关和一个增量型编码器的控制方式。编码器的信号决定钢包回转台的高、低速自动切换和到位停车。行程开关作为一个清零开关被使用,目的是提高控制精度,减少编码器累计误差带来的停位偏差。

行程开关在使用过程中经常出现机械故障等现象,致使编码器清零之后位置有偏差或者不清零,从而在生产过程中出现旋转控制失控的状态。因此,将原来的一个行程开关换成两个接近开关,一个接近开关用来定位停车和清零,另外一个只用来定位停车。接近开关动作灵敏、可靠性高、动作区域可调,所以钢包回转台的两个包臂都能准确的到位停车,即使在编码器不能正常工作时也不会因为没有停止位信号而不停车。

原有编码器是增量型编码器,其优点是原理构造简单,易于实现;机械平均寿命长,可达到几万小时以上;分辨率高,抗干扰能力较强;信号传输距离较长,可靠性较高。其缺点是无法直接读出转动轴的绝对位置信息。正是这一缺点,使得钢包回转台的电控系统在断电重启后,每次都要人工干预将设备运转到初始位置,重新清零后才能开始正常运转。一旦操作人员或维护人员工作疏漏就会带来潜在的生产不稳定因素,对此很多现场都反映希望能够改进。因此,为了解决这一现场操作繁琐的问题,提高设备的自动化水平,将增量型编码器改用绝对值编码器。

控制系统使用的是西门子公司的S7-400系列PLC为主站,结合ET200M做从站的形式,从可靠性、分辨率、传输距离、电气设备的接口对应等多方面考虑,电气参数选用串行SSI输出方式的绝对值编码器。串行输出就是指通过约定,在时间上有先后的数据输出,这种约定称为通讯规约。由于通讯协议的限制,后接电气设备必须有对应的接口,故使用西门子ET200M中的SM338专用模块实现信号采集。SSI接口选择RS422模式,用两根数据线和两根时钟线连接,通过接收设备向编码器发出中断的时钟脉冲,绝对的位置值由编码器与时钟脉冲同步输出至接收设备。接收设备发出时钟信号,编码器从高位(MSB)开始输出与时钟信号同步的串行信号。这种串行输出方式使得现场的连接线少,而传输距离远,有效地提高了编码器的保护性和可靠性。

2.2 钢包回转台速度控制优化

电气元件进行优化后,对钢包回转台的速度控制在PLC软件和变频器软件上进行了程序优化。

在没有进行控制软件优化前,按照以往的设计对相关控制参数进行设置,并对电机进行了静态和动态优化。通过变频器自带控制软件的一个Trace功能,可以捕捉到设备电机运行后的速度曲线,如图3所示。由图3可知,低速起动时间较长,停车减速区间太短造成速度波动后突然停车,由此反映出在旋转定位处理上存在一定的缺陷,故先对旋转定位精度进行了处理。

首先通过编码器读取回转台的相对位置,将读取的位置信号转换为0~360°的角度信号。为了正确的读取到编码器数值,在硬件配置时需要对模板SM338进行相应参数的设置,如图4所示。

图3 未优化前的钢包回转台电机速度曲线

图4 SM338功能模板的参数设置

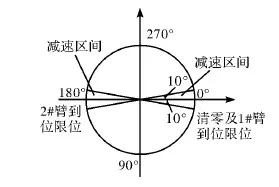

图5为钢包回转台1#包臂旋转定位区间。规定1#包臂在浇注位的时候旋转角度为0°,同时清零限位也是1#包臂到位信号,那么2#包臂就在对角180°的接收位。当回转台沿任意一个方向连续旋转时,都会使得1#包臂经过清零位,故旋转角度总是在0~360°之间。回转台旋转时的旋转角度计算如下:

图5 钢包回转台1#包臂旋转定位区间

编码器读数>0时,1#包臂旋转角度=编码器读数/编码器分辨率;编码器读数<0时,1#包臂旋转角度=旋转角度-360°。

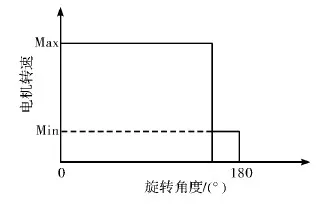

如图5所示,规定1#臂在浇注位的两侧的10°范围内为减速区域,当回转台包臂进入这一区域后开始减速,到位后稳定停止,有效防止了设备大惯性高速运行的冲击破坏。在PLC程序中,通过编码器位置读数转换成的角度信号和定位行程开关的准确定位功能,使得每次旋转都是先加速到最大速度后稳定运行至减速区间开始减速,接近停止位时停止,速度控制曲线如图6所示。这种方式的速度曲线控制,除了对定位精度做出了保证,也对设备受到的冲击做了相应的缓解。从而使得,在PLC中生成的速度控制曲线满足现场的控制要求。

图6 钢包回转台速度控制曲线

PLC将图6所示的钢包回转台速度控制曲线,通过通讯方式将控制命令传达到变频器从而驱动电动机运行。为了通过变频器的控制使得钢包回转台的实际运行曲线更加贴合控制曲线,同时设备运行更加平稳,对变频器的参数设置进行了调整。由于主要进行的是速度控制且编码器的安装位置并不在电机轴上,所以选择了无编码器的速度闭环控制,同时投入使用了设定速度斜坡函数发生器RFG,如图7所示。

图7 速度斜坡函数发生器RFG

使用RFG这一函数发生器的目的是让速度信号的变换以斜坡的方式增加或减少,实现速度设定值的跟踪,使得PLC传送过来的速度设定值的阶跃信号在变频器内转化为一个连续且平滑的速度给定,减少对设备造成的冲击。通过调整发生器内部的参数,对设备反复测试,最终达到

理想化的控制程度。如图8所示为优化后钢包回转台电机速度曲线,与图3所示速度曲线相比,可以看出优化后的电机在起动后平滑的加速到设定速度,同时增加了停车减速区间,在速度稳定后靠精确定位来准确停车,整个过程速度变化都是以一种平滑的曲线在运行。

图8 优化后钢包回转台电机速度曲线

3 结束语

钢包回转台的电气控制优化,从用户的角度解决了一些存在于生产实际中的设计不足问题,同时也提高了设备的使用可靠性,降低了控制不当对设备的冲击伤害,减少了设备不能正常运转的故障率。整个系统提高了工作效率,节省了人力、物力、财力,达到了预期的效果。