多相流耦合水击模型在泄压阀压力精度设定中的应用*

骆正山,钟 强

(西安建筑科技大学 管理学院,陕西 西安 710055)

0 引言

多相流水击产生的压强是严重危害油气管道系统安全运行的重要因素,其变化情况及对应的安全防护装置-氮气式水击泄压阀的压力精度,是提高油气管道系统安全性的重要理论依据[1-4]。由于多相流水击的作用过程比单相流更为复杂,因此,要准确的计算出水击压强,需掌握多相流水击所具有的特征及规律,提出更符合实际工况的理论计算方法。氮气式水击泄压阀作为有效应对水击问题的重要保护装置,对其进行的研究也大多聚焦在泄压阀的应用维护和内部流场变化情况等领域[5-7]。周云龙等[8-9]基于多相流体力学理论和数值方法,构建了考虑含气量变化多相流水击模型,对含气量变化条件下的气液固三相流水击问题进行了数值计算;Aldeeb等[10]构建了当气液两相流发生水击时,模拟泄压阀的动态响应过程和稳定性变化情况的数学模型,同时通过实验得到在不稳定条件下,来自不同制造商、不同型号的泄压阀的动态响应数据,并根据实验数据对各类预测模型进行了比较;李树勋等[11-13]运用浸入实体法与计算流体力学方法模拟氮气式水击泄压阀启闭过程的流场变化情况,为泄压阀的流道优化及结构改进提供理论指导依据,构建了模拟泄压阀作用过程和泄压阀组件受力情况的阀芯组件模态数学模型,阀芯组件预应力模态数学模型,阀瓣运动模型以及阀芯运动力学模型;吴维等[14]基于动力学理论,对液压自由活塞的运动过程进行了动态分析。综之,现有的多相流水击问题的研究在构建油气水多相流水击模型等方面还不够深入,较少有耦振对水击压强、水击波速等数值变化问题的研究;氮气式水击泄压阀的研究也大多聚焦于泄压阀的安装维护、流道优化与结构改进等方面,现有的泄压阀压力精度设定方法的研究寥寥无几。

为此,本文考虑了在水击作用下管道耦合振动对水击压强等数值的影响,构建计算油气水多相流水击压强的多相流耦合水击模型,并将水击模型应用到氮气式水击泄压阀的压力精度设定问题中,为氮气式水击泄压阀的压力精度设定问题提供一定的理论指导。

1 水击的产生及危害

管道阀门的突然关闭或者开启,使管道内原本高速流动的流体发生流量突变或流速突变,由于流体的惯性造成管道内压强大幅度波动的现象即为水击现象。引起管道内流体流量突变的因素主要分为2类:第1类是可控的,比如调整流量大小,切换输送油品等;第2类是不可控的,比如输送泵站突然停止工作,干线截断阀门突然关闭等。以管道干线阀门突然关闭为例来说明水击产生的原因和作用过程。在有压管道中,输送介质高速运动并附带有较高的压力,当阀门突然关闭时,临近阀门的一层流体首先停止运动,并被后续流体压缩,压力增高。此时,由于管道内部压力升高,管壁会发生局部膨胀,此后紧邻的第二层流体由于受阻停止运动,发生同样的变化。因此,管中流体压力一层层的相继增大及管壁相继膨胀并以压力波的形式由近及远传播。一段时间后,压力波传至管道入口处,这时全管流体处于暂时静止和被压缩状态,入口处的压力归零,而临近出口阀门处的流体在压差作用下,开始反冲向入口端,于是发生变化的部位首先恢复原来的状态。如此反复的作用过程造成管线来回振荡,对两端的设备不断造成冲击,如果振荡频率和管线发生共振,其破坏力会增强,极易造成管道疲劳损坏,严重时发生油气泄漏,引发事故。

2 原理及模型构建

2.1 模型构建基本原理

多相流水击会使管道的线密度发生改变,严重时引发流体喘振,在流固耦合作用下,流体喘振会进一步诱发管道产生剧烈振动,从而使管道内的流体压强变化情况更加复杂多变。为了准确计算流体压强的变化情况,引入计算结构力学理论,在构建水击模型时考虑流固耦合作用的影响,构建油气水三相流耦合水击模型。安装有氮气式水击泄压阀的输油管道,在发生水击问题时,通过启闭泄压阀阀瓣等动作,可将压力进行泄放,保障管道系统的安全性。通过对泄压阀的受力情况进行分析,可将作用在泄压阀阀芯上的力主要分为多相流体作用力、氮气压力和弹簧力,三者之间相互作用,使泄压阀阀芯可在泄压阀壳体水平方向上做往复运动。由此,构建阀芯运动力学模型。2个模型之间存在力学关系,水击模型计算得到的水击压强可进一步确定运动力学模型中的氮气压力、弹簧力等数值,从而解决了泄压阀的压力精度设定问题。

2.2 模型构建

2.2.1 油气水三相流耦合水击模型

在石油工程中,油气集输通常采用管道输送的方式。原油在开采过程中,输送介质多为油气水三相流混合流体。油气水三相流发生水击时,油水两相和气相高速运动,假设油气水多相流相间无质量传递,无流型变化,多相流体充满管道内部无空隙,且按多相混合均质流体构建模型。在水击作用下,管道线密度发生改变,引发耦合振动,考虑振动对水击压强的影响,在模型构建中引入管道的振动速度。发生水击时,忽略流型变化对水击压强的影响,且不作薄壁管假设,油气水三相流的耦合水击模型如下[15]:

管道轴向振动微分方程为:

(1)

式中:

(2)

(3)

(4)

(5)

综合系数计算公式为:

I=1/Em+4R(1-μ2)·(R+e)/(2REe+Ee2)

(6)

管壁与流体之间单位长度的摩擦阻力计算公式为:

(7)

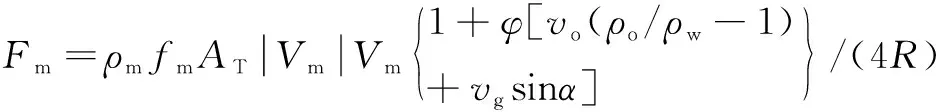

式中:Vm为多相流体流速,m/s;H为管内流体高度,m;U为管道轴向振动速度,m/s;σ为管壁轴向应力,MPa;E为管材的弹性模量,MPa;μ为泊松比;R为管道内半径,m;e为管壁厚度,m;Ap管壁横截面积,m2;AT为管道内截面积,m2;ρm为管材的密度,kg/m3;g为重力加速度,m/s2;α为管道倾角,(°);ρm为多相流体的密度,kg/m3;ρo为油相的密度,kg/m3;ρw为水的密度,kg/m3;ρP为管材密度,kg/m3;vg为气相的体积分数;I为综合系数;Em为混合体的体积弹性模量,MPa;x为管道轴向;t为时间,s;Fm为管壁与流体之间单位长度的摩擦阻力,N;fm流体与管壁间的摩阻因数;φ为压力系数。

式(1)的特征方程为|B-λA|=0,由该方程可解出4个不相等的实根,即考虑耦合效应的水击波速和轴向应力波速:

(8)

(9)

(10)

式中:am为不考虑耦合效应的水击压力波速,m/s;ap为不考虑耦合效应的轴向压力波速,m/s;Cm为考虑耦合效应的水击波速,m/s;Cp为考虑耦合效应的轴向应力波速,m/s。

由式(8)计算得到的考虑耦合效应的水击波速,根据伯努利方程求水击压强,计算如下:

(11)

式中:Pm为考虑耦合效应的水击压强,MPa;h为流体铅锤高度,m;c为流体所得的动能,J。

2.2.2 阀芯运动力学模型

多相流体作用力,氮气压力和弹簧力的相互作用,使泄压阀阀芯可在泄压阀壳体水平方向上做往复运动,根据动力学理论,对泄压阀阀芯运动状态及阀芯受力情况进行分析[16]。

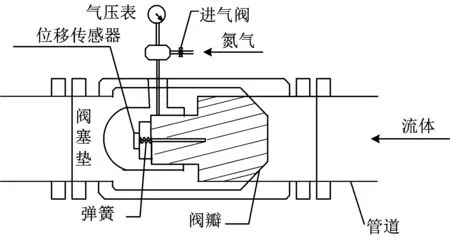

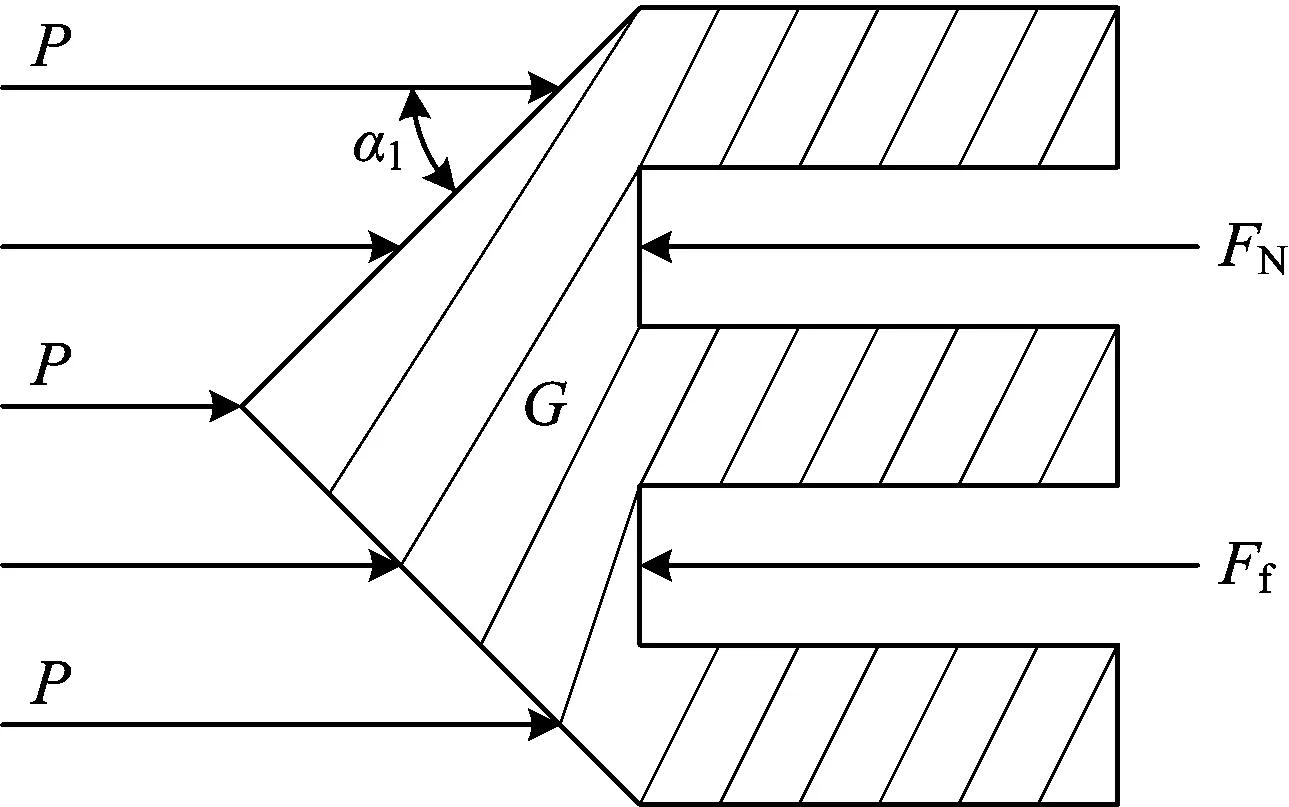

氮气式水击泄压阀的结构如图1所示,阀芯受力分析如图2所示:

图1 氮气式水击泄压阀结构示意Fig.1 Schematic diagram of the structure of nitrogen-type water pressure relief valve

图2 阀芯受力分析Fig.2 The force analysis figure of valve core

根据牛顿第二定律,结合阀芯在水平方向上的运动状态分析,氮气压力计算如下:

FN=F-ma-Gμ-Ff

(12)

加速度a的表达式可写成如下形式:

(13)

阀芯运动距离等于弹簧位移量Δx,计算公式为:

(14)

弹簧作用力计算公式为:

Ff=KΔx

(15)

其中:m为阀芯质量,kg;FN为阀芯腔室内氮气压力,N;G为阀芯的重力,N;Ff为弹簧力,N;μ为阀芯与阀壁间的摩擦阻力系数;a为阀芯运动方向的加速度,m/s2;vt+Δt为阀芯的在t+Δt 时刻的运动速度,m/s;vt为阀芯的在t 时刻的运动速度,m/s;Δt为时间变化量,s;K为弹簧刚度,N/m;Δx为弹簧的位移变化量,m。

3 水击模型与运动力学模型关系分析

氮气式水击泄压阀压力精度设定问题的影响因素主要是氮气压力和弹簧力。为准确设定符合管道实际工况的压力精度,考虑到水击压强、氮气压力与弹簧力之间存在的力学关系,通过数学推导,为泄压阀的压力精度设定问题提供理论指导。

管道发生水击问题形成的瞬时水击压强作用在水击泄压阀上,产生对水击泄压阀的水击作用力,根据两者的力学关系,构建水击压强与水击作用力的数学关系,关系式如下:

F=Pm·S·sinα1

(16)

式中:F为流体作用力,N;Pm考虑耦合效应的水击压强,Pa;S为流体在泄压阀上的作用面积,m2;α1为流体与泄压阀阀瓣界面的夹角,(°)。

由阀芯运动力学模型中的受力分析可知,根据水击作用力可以计算得出氮气压力和弹簧力。水击模型能够通过计算,得到准确的水击压强等数据,从而根据公式(12)~(16),计算得到氮气压力和弹簧力的设定数值,解决了氮气式水击泄压阀的压力精度设定问题,大大提高了泄压阀的灵敏度和可靠性。

4 模型验证与结果分析

4.1 油气水多相流水击试验设备

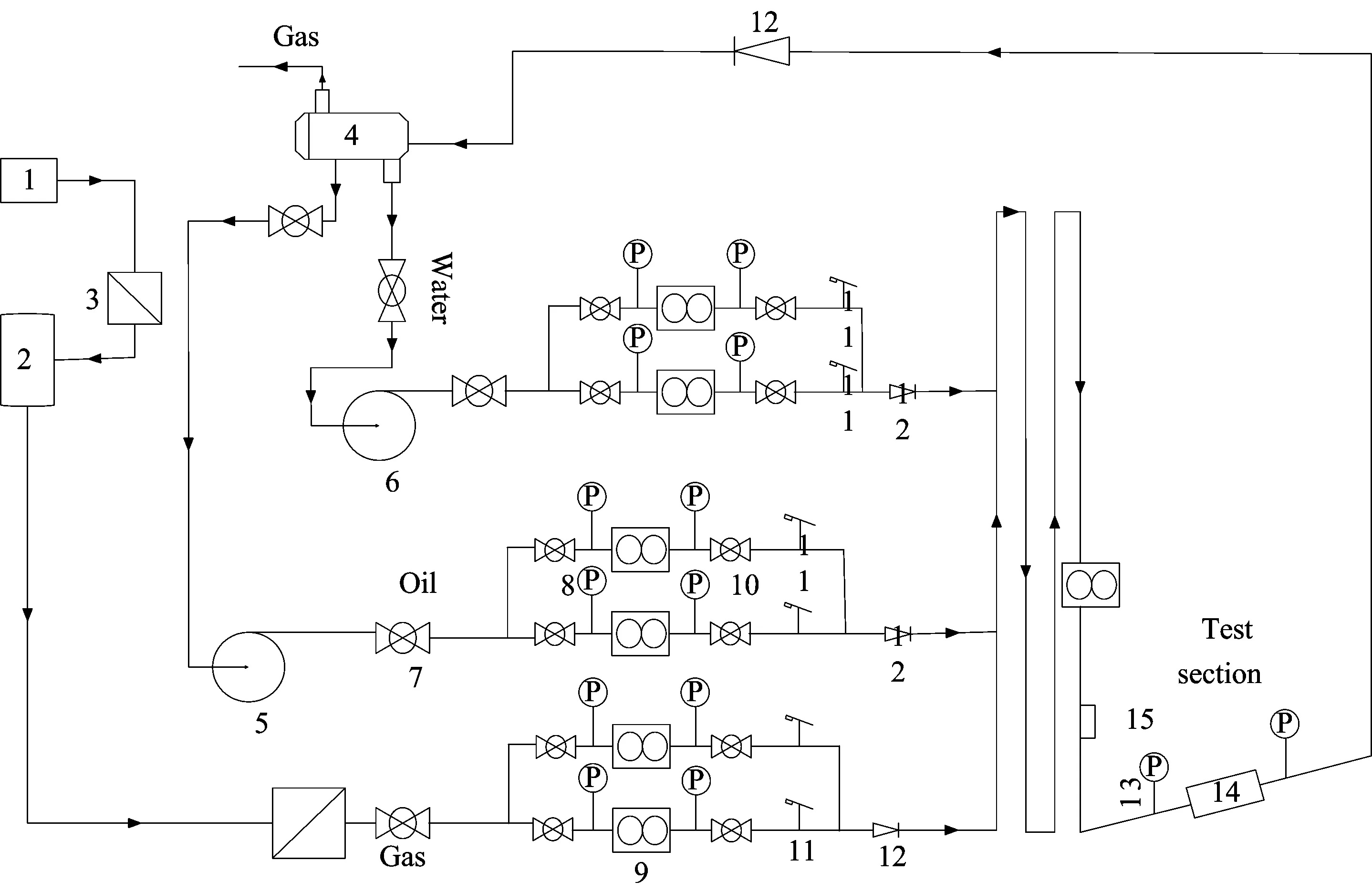

试验采用的油气水多相流水击测试装置如图3、图4所示。

1.空气压缩机;2.稳压管;3.过滤器;4.三相分离器;5.油泵;6.水泵;7.球阀;8.球阀; 9.流量仪表;10.球阀;11.速开/关阀;12.止回阀;13.压力传感器;14.氮气式水击泄压阀;15.振动速度传感器。图3 油气水多相流水击测试装置示意Fig.3 Schematic diagram of oil-gas water three-phase flow water hammer test device

图4 实验现场照片Fig.4 Photo of the experimental site

4.2 试验方案

油气水多相流体介质分别采用柴油,空气,自来水。试验过程中控制含油率保持0.368不变,按含气率和含水率之比为1比10的比例进行试验。

试验步骤为:1)按图2测试装置示意图所示安装布置试验设备;2)油气水三相流分别采用油泵、空气压缩机、水泵进行泵送;3)采用开闭速(开)关阀来改变管道内流体的运动状态,从而模拟水击问题;4)根据试验装置中的传感器获得水击压强、管道轴向振动速度、阀芯位移量等数据;5)根据试验装置中的气压表、流量表获得氮气压力、流量等数据;6)根据获得的流量数值,计算单位时间内的流量变化情况,从而得到水击波速。

4.3 实证与结果分析

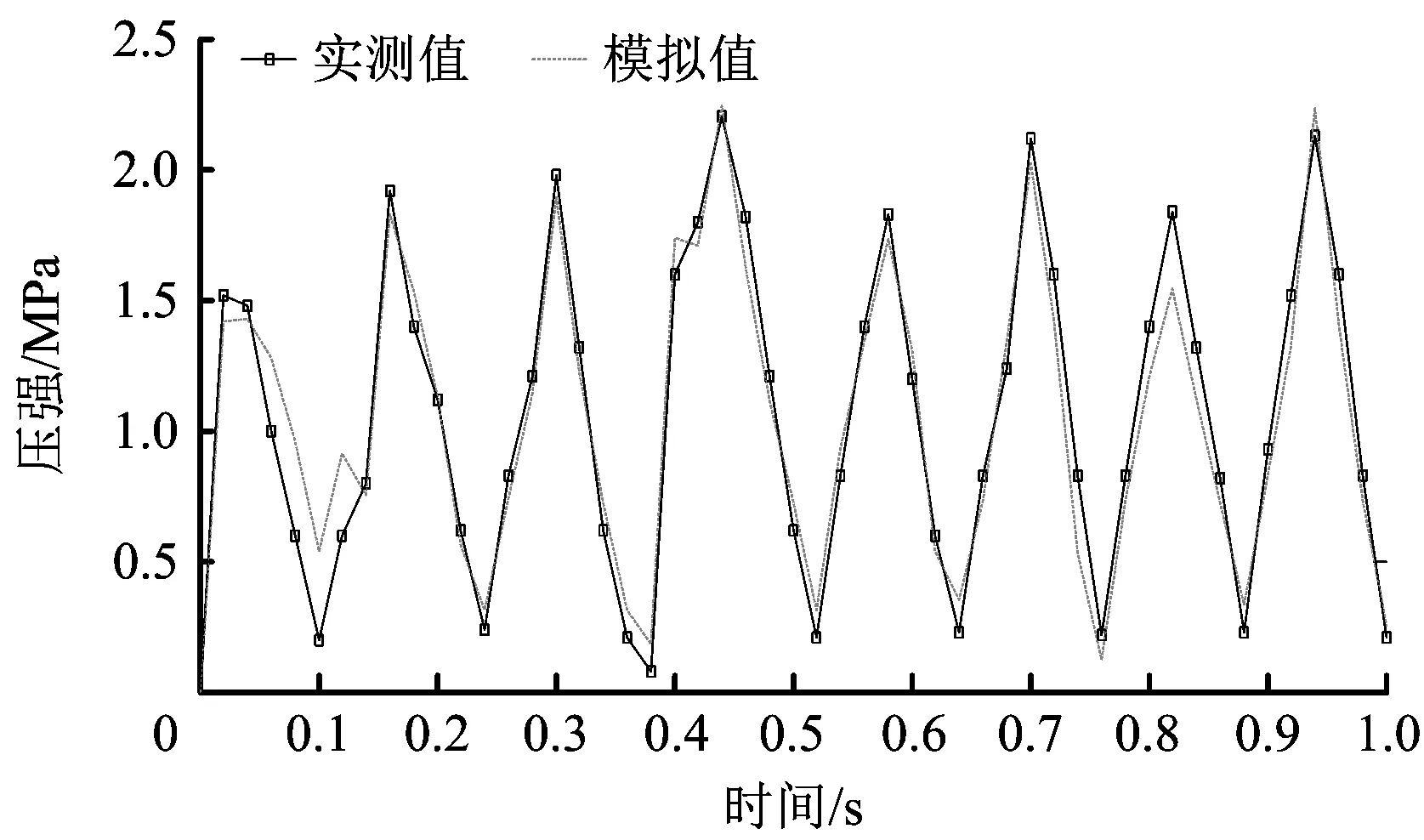

根据式(1)-(16)进行有关的数值计算,计算结果与试验结果对比分析如图5、图6和图7所示。

图5 泄压阀前端压强变化情况Fig.5 Pressure change of the front end of the relief valve

图5为水击压强模拟计算值与实测值在图像上的分布情况,受管道耦合振动的影响,泄压阀前端压强呈现周期性波动,水击压强的计算值与实测值的分布曲线基本重合。经计算,水击压强计算值与实测值的平均相对误差为6.12%。从数据反应情况看,在泄压阀前端的压强由于受到泄压阀的影响,在压强达到1.5 MPa时,压强迅速降低。泄压阀通过启闭阀瓣等动作,将由水击引起的管道内急剧增大的压强维持在一个较安全的范围内,保障油气管道系统安全运行。

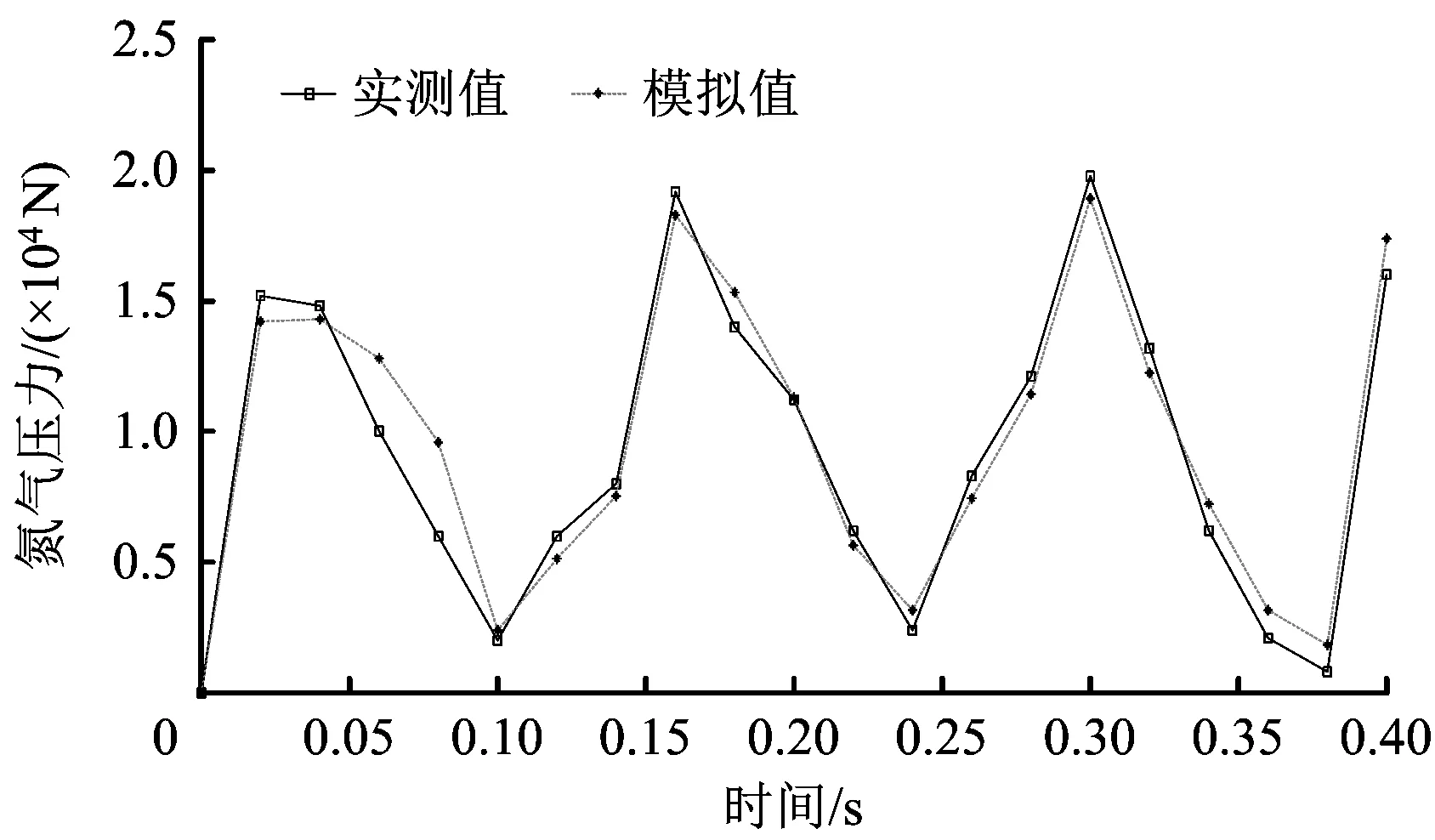

图6 氮气压力实测值与模拟值对比Fig.6 Comparison between measured and simulated values of nitrogen pressure

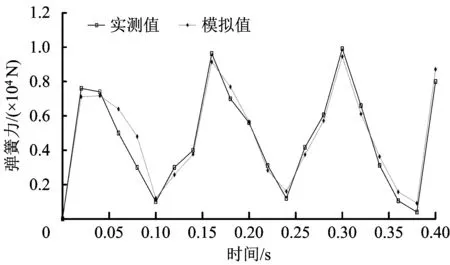

图7 弹簧力实测值与模拟值对比Fig.7 Comparison between measured and simulated values of spring force

图6和图7分别为氮气压力模拟值与实测值、弹簧力模拟值与实测值在图像上的分布情况,由于泄压阀受水击作用力作用后,泄压阀的氮气压力和弹簧力才发生周期性变化,变化周期比泄压阀前端的水击压强的变化周期稍长。氮气压力实测值与模拟值的分布曲线基本重合,弹簧力实测值与模拟值的分布曲线基本重合。经计算比较,氮气压力的模拟值与实测值的平均相对误差为4.31%,弹簧力的模拟值与实测值的平均相对误差为3.22%,计算精度较高,通过水击压强可以进一步确定氮气压力与弹簧力。

5 结论

1)考虑管道耦合振动对水击压强等数值的影响,能准确地模拟在流固耦合作用下水击压强的变化过程。根据油气水三相流耦合水击模型计算得到的水击压强与实测值基本吻合,计算平均相对误差为6.12%,计算精度高。

2)结合泄压阀的受力情况,得到了氮气压力、弹簧力与水击压强之间的力学关系。发生水击时,氮气压力、弹簧力与水击压强大小呈周期性变化,单个周期内先增大后减小。

3)利用水击压强、氮气压力和弹簧力之间的力学关系,将油气水三相流耦合水击模型与阀芯运动力学模型结合起来,得到水击压强后可以进一步确定氮气压力和弹簧力。氮气压力模拟值与实测值的平均相对误差为4.31%,弹簧力模拟值与实测值的平均相对误差为3.22%。氮气压力和弹簧力设定数值的确定,解决了氮气式水击泄压阀压力精度的设定问题,这对保障油气管道系统的安全运行具有重要的指导意义。