球形超细矿粉改善水泥浆性能的研究与应用

赵启阳 , 严海兵 , 李美平

(1.川庆钻探工程有限公司井下作业公司,成都 610051;2.油气田应用化学四川省重点实验室,成都 610051)

在固井水泥浆中往往要加入超细水泥、超细矿 渣、微硅等超细的火山灰质矿物材料,来填充水泥颗粒间的空隙,提高水泥的紧密堆积度[1-4]和抗压强度并使微观结构更加均匀密实。但由于这些超细材料自身不规则,需水量大,他们的加入影响水泥浆的流变性,为了保证水泥浆具有良好的流变性能,只有增加混配水泥浆的需水量,更大的需水量明显减弱对材料水泥石的密实增强作用。为解决这一矛盾,利用特殊球磨工艺开发了一种正球形超细矿粉材料,该材料表面光滑规则,这种特殊处理赋予了该材料极好的粉体流动性,自身基本不吸水,对水泥浆的减阻性能更好。球形的超细矿粉克服了普通超细粉体形状不规则的缺陷,填充性更好,在不增加需水量的情况下,有效提高粉体的堆积率和密实性,能够更大程度地提高水泥石的密实度和抗压强度,同时该超细矿粉材料对水泥外加剂的吸附有规律,不会造成过度吸附,水泥浆性能容易调节。

1 球形超细矿粉的物化性能分析

1.1 超细粉体组成分析

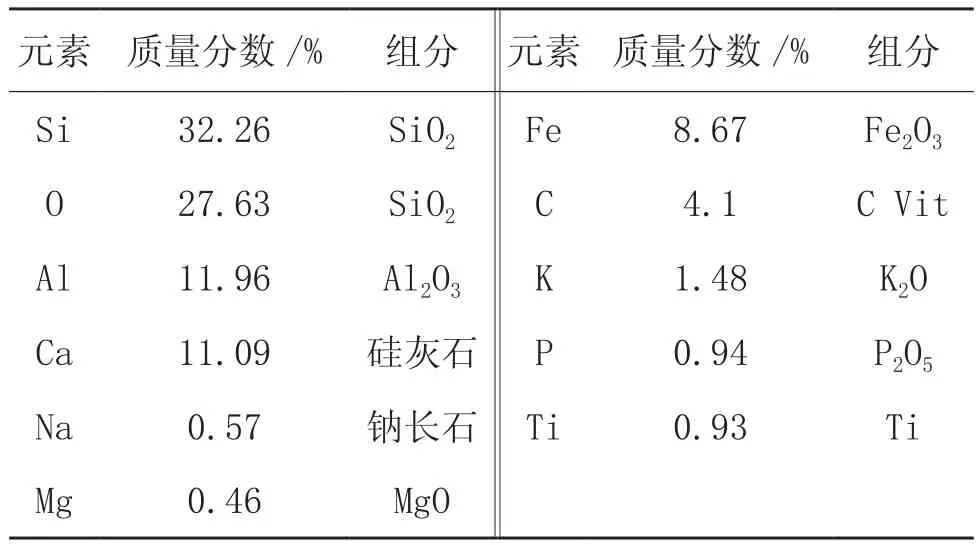

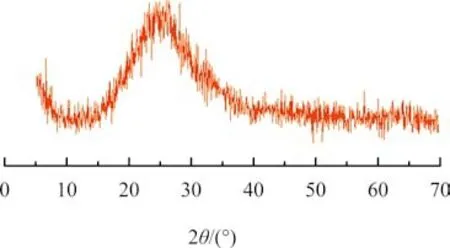

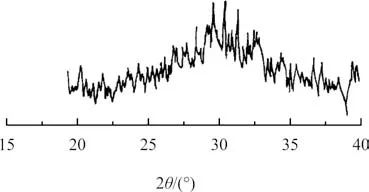

应用能谱仪、XRD衍射仪等技术手段对该超细矿粉进行了元素和组成分析,结果见表1、图1和图2。由表1可知,该超细矿粉主要矿物成分有SiO2、Al2O3、硅灰石,还有少量的钠长石,MgO等。硅质含量高,火山灰活性效应强。

表1 超细矿粉主要成分定量测试

图1 超细矿粉XRD图谱

图2 高炉矿渣XRD图谱

由图1和2可知,该超细矿粉类似于高炉矿渣,主要由玻璃相结构组成,具有较高的潜在活性,与Ca(OH)2反应生成C—S—H相,水泥石的密实度、耐久性得以提高[5]。

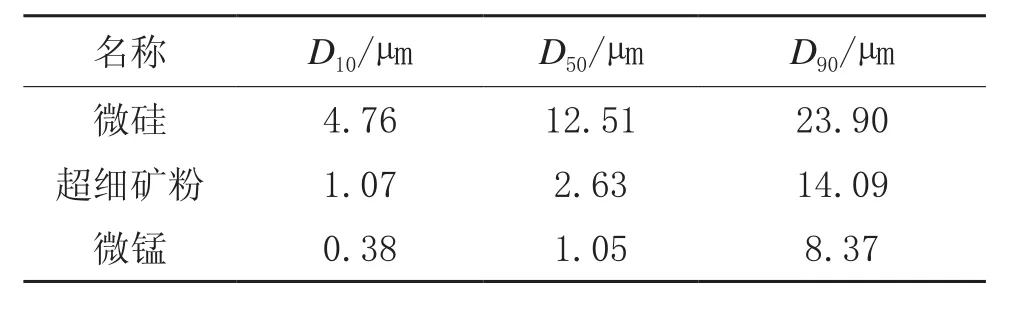

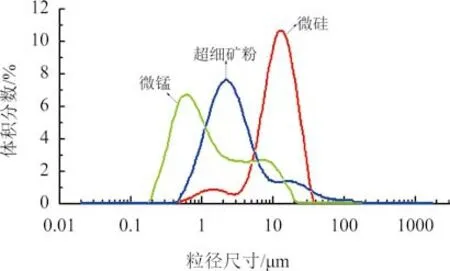

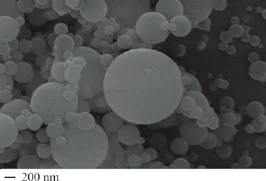

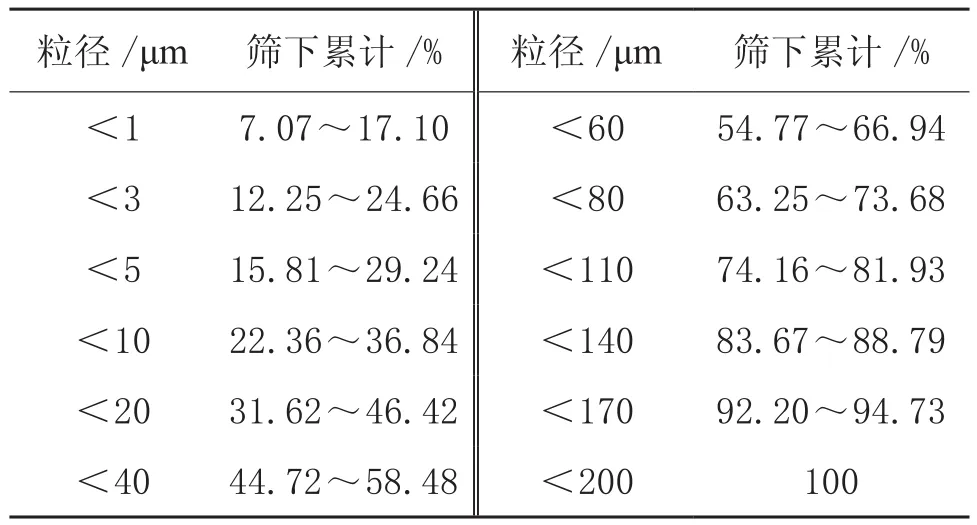

1.2 超细粉体粒径分析

超细矿粉的粒度分布见表2和图3,微观结构见图4。由此可知,绝大部分颗粒粒径在10 μm以下,具有比微硅更细的粒径,能够有效提高水泥粉体材料的堆积率。由图4可知,该超细矿粉为正球形处理,表面光滑规则,这种特殊处理赋予了该材料极好的粉体流动性,配制的水泥浆不增稠,对水泥浆的减阻性能更好,有利于配制高密度水泥浆。

表2 不同超细材料粒径分布

图3 不同超细材料粒径分析

图4 超细矿粉微观结构

2 超细矿粉对水泥浆性能影响

2.1 水泥粉体堆积率

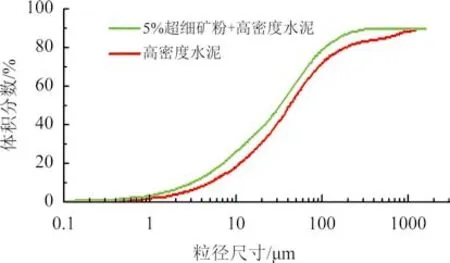

以往的研究表明,水泥材料本身为实现较好的水化,颗粒无法实现紧密堆积,主要是细颗粒不足。在高密度水泥和低密度水泥中,加入的铁矿粉、漂珠等外掺料形成了新的材料粉体体系,通常无法实现紧密堆积,表现为细颗粒量不足,加入一定量的微硅粉、超细水泥等粉体材料可以改善粉体的堆积率[6-8],但水泥浆的需水量会增加,从而增加了水泥石的孔隙率,不利于形成密实的水泥石。正球形的超细矿粉克服了普通超细粉体的形状不规则缺陷,充填性能更好,在不增加水量的情况下,有效地提高粉体的堆积率和密实性。表3为利用Andreasen连续分布模型设计的高密度粉体材料达到紧密堆积最优粒径分布[9-10],超细矿粉对粉体材料体系粒径分布的影响见图5。

表3 Andreasen连续分布模型紧密堆积级配的最优上下限

图5 5%超细矿粉对高密度水泥粒径分布影响

由图5可以看出,加入5%该超细矿粉,细颗粒明显增加,可提高10 μm以下的颗粒百分比至27.2%,5 μm以下的颗粒百分比达到16.1%,基本达到了最优级配的下限,超细矿粉的微填充效应能够实现紧密堆积。通过粉体堆积率计算软件,计算出该高密度水泥粉体材料体系理论堆积率可达72%,而未加入超细材料的堆积率仅有63%。

2.2 水泥浆流变性

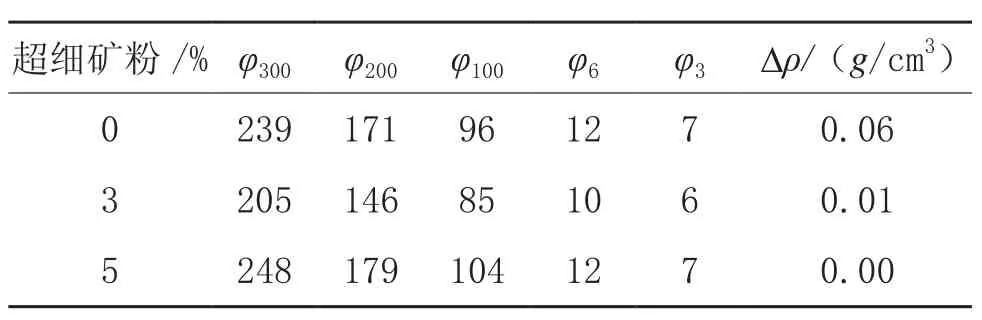

实验主要考察超细矿粉对高密度水泥浆体系流变性能的影响,主要测定浆体的流动度和流变值,数据如表4所示。基本配方如下。

420 g G级水泥+100 g硅粉+480 g铁矿粉+ 1%SD35+3%SD130+1%SD210, 水灰比为 0.30, 密度为2.25 g/cm3。

表4 超细矿粉加量对高密度水泥浆流变性能的影响

由表4可知,在水灰比不变的情况下,加入一定量的超细矿粉后,基本不影响水泥浆流变性,流变值甚至还有所降低,同时水泥浆在120 ℃下的稳定性得到了改善。说明该超细矿粉表面基本不吸水,可填充在水泥粒子空隙和絮凝结构中,置换出颗粒间的填充水,占据了充水空间,把絮凝结构中的水分释放出来,使浆体流动性提高,同时由于该超细矿粉的高度球化,摩擦系数小,打破不规则粉体的“铰合”作用,起到“滚珠”作用减阻,流变性更好,实验结果表明该超细矿粉具体明显的“减水效应”,更加有利于实现紧密堆积。

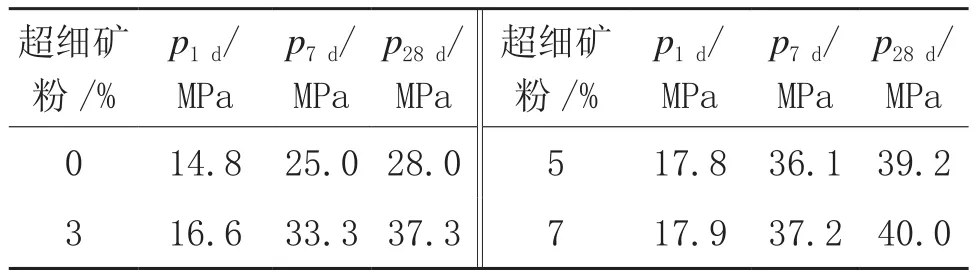

2.3 水泥石抗压强度

在高密度柔性水泥浆中添加超细矿粉,考察超细矿粉对水泥石抗压强度的影响,实验结果见表5。配方如下。

420 g G级水泥+450 g铁矿粉+130 g硅粉+超细矿粉+6%SD77+1%SD35+1%SD210+2.5%SD130,水灰比为0.30,密度为2.25 g/cm3。

表5 超细矿粉对高密度水泥浆抗压强度的影响 (120 ℃)

由表5可知,与基准水泥石相比,不同加量的超细矿粉高密度水泥石1、7及28 d抗压强度均得到了明显提高,基浆水泥石1 d抗压强度只有14.8 MPa,加入5%超细矿粉后水泥石的抗压强度提高了15%,7 d抗压强度提高了30%以上,28 d抗压强度无衰退现象,耐久性良好,加量超过5%后对抗压强度的增加幅度不大。超细矿粉对水泥石抗压强度的提高,可以认为是由于火山灰效应、微填充效应和减水效应的叠加。火山灰效应使超细矿粉与水泥浆中的Ca(OH)2进一步发生化学反应,生成结构更加致密的C—S—H凝胶;微填充效应使得水泥粉体堆积率更高,更能达到紧密堆积的效果;减水效应可有效保证水泥浆不需要增加额外的水即可保证流变性能良好,降低了孔隙水含量,从而提高水泥石的密实度和抗压强度。

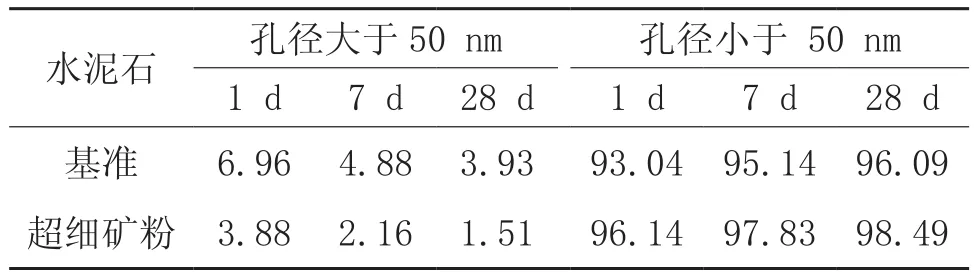

考察了基准水泥石与含超细矿粉水泥石的孔体积,结果见表6。

表6 基准水泥石与含超细矿粉水泥石的孔体积 %

由表6可以看出,由于超细矿物材料的密实填充作用,使水泥石胶凝材料大孔减少,水泥石中半径小于50 nm的中孔和小的毛细孔明显增多, 随着龄期增长, 硬化浆体孔隙降低, 其孔径细化,结构更加致密[11]。研究表明, 只有50 nm以上的大毛细孔才对强度和抗渗性有害。小孔基本属于水化产物C—S—H内部的微孔,是产物本体的一部分,其数量多少可能反映出凝胶数量的多少。水化产物多,水泥石的抗渗性好,抗压强度也高。

3 水泥浆综合性能

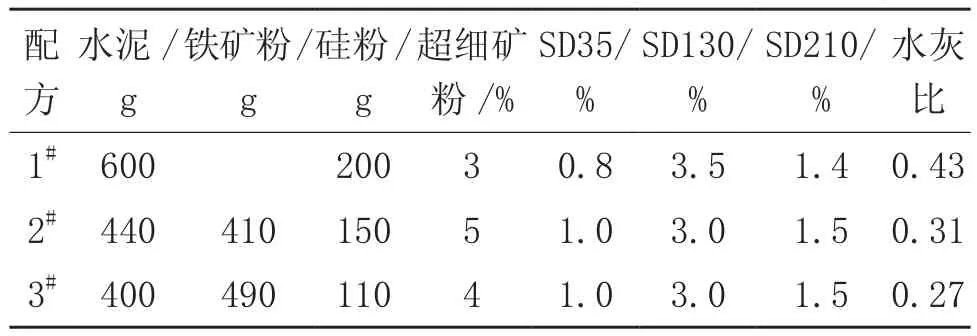

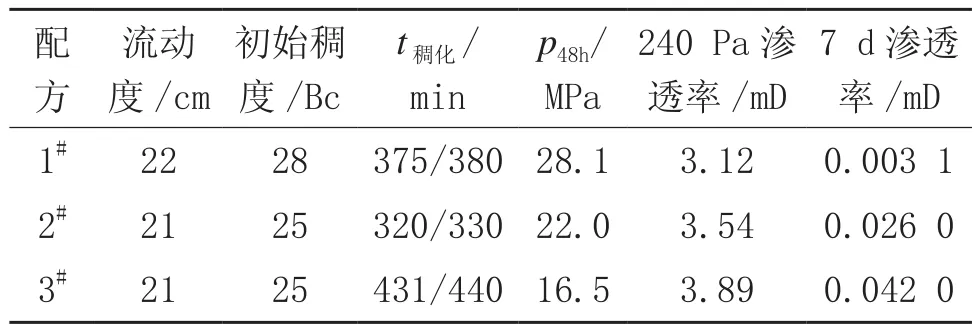

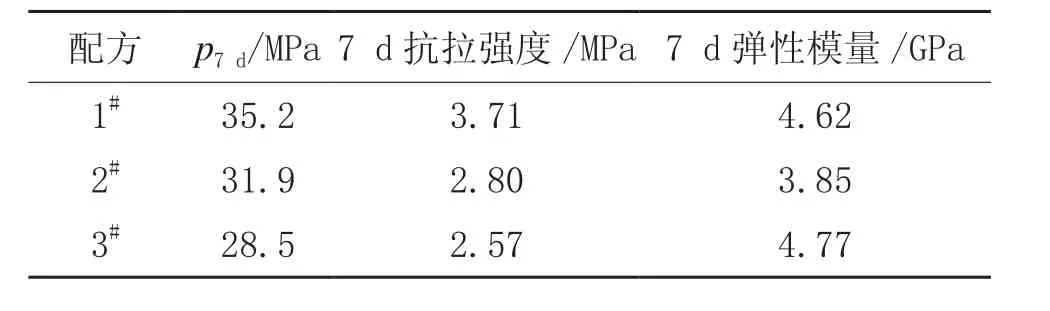

通过加入超细矿粉、铁矿粉和硅粉等,并优化各组分的配比,形成了密度在1.89~2.35 g/cm3范围可调的高强度水泥浆体系,实验配方和综合性能见表7和表8,水泥石的力学性能见表9。由表8可知,该水泥浆密度在1.89~2.35 g/cm3范围内的流动度都在21 cm以上,超细矿粉的加入不会增加缓凝剂和降失水剂的用量,失水可控制在50 mL以内,稳定性良好,稠化时间可调,基本呈直角稠化,水泥石抗压强度发展快,2.35 g/cm3水泥石48 h抗压强度可达到16 MPa以上,水泥石7 d渗透率均小于0.05 mD,240 Pa时胶凝体渗透率低至3 mD,纯水泥为41 mD,气窜阻力明显高于纯水泥,能够有效降低固井候凝过程中发生气窜的风险。由表9可以看出,不同密度水泥石7 d弹性模量在5 GPa以下,7 d的抗拉强度可达到2.50 MPa以上,说明了水泥石的抗冲击能力强,可以承受较大的径向变形能力,确保水泥环完整性,防止在继续钻井或增产作业时,由于高的压力冲击引起水泥环破碎,影响水泥环封隔性能,有效防治“二次窜流”的发生。

表7 不同密度高强度水泥浆体系配方

表8 不同密度增强型防窜水泥浆综合性能(120 ℃)

表9 增强型防窜水泥石力学性能测试结果(120 ℃)

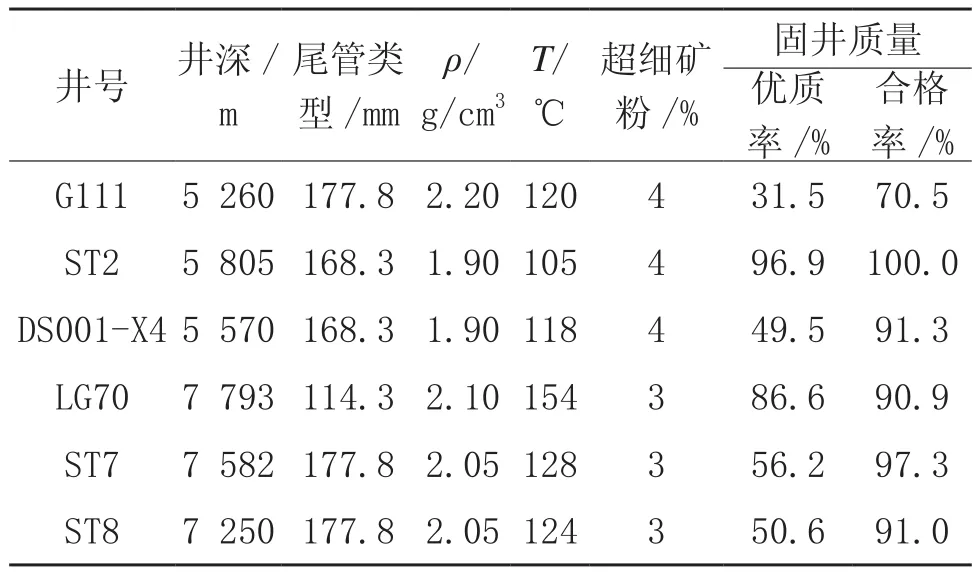

4 现场应用

利用正球型超细矿粉微填充效应、减水效应和火山灰效应,级配优化技术提高水泥石强度,提高浆体的流动能力,解决了窄间隙井固井高泵压问题,提高危险时间的抗窜阻力,大大提高了高温深井固井质量。矿粉增强型防窜水泥浆先后在M-G区块和ST区块高温深井尾管悬挂固井中应用,累计应用达6井次,这些区块地层油气显示活跃,防窜难度大,设计利用矿粉增强型防窜水泥浆体系,均成功封固有效产层,固井质量平均合格率达到90%以上,环空未出现窜气现象,与同区块的其它井相比,固井质量提高了15%以上,应用效果良好,具有广阔的应用前景。表10为现场统计应用情况。

表10 超细矿粉尾管悬挂固井应用情况

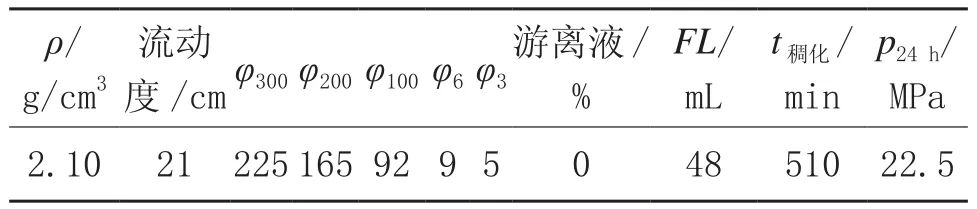

以LG70井为例,该井创造了中石油在川渝地区历年来第一深井7 793 m的记录,φ114.3 mm尾管固井实验温度为154 ℃ ,地层显示活跃,压力窗口窄,环空间隙小,施工摩阻大,施工过程极易诱发井漏,同时设计水泥浆密度为2.10 g/cm3。水泥浆高温稳定性、流变性、抗压强度和稠化时间等工程性能调节困难,固井质量难以保障。为了解决154 ℃下水泥浆稳定性和流变性的矛盾,提高水泥浆的紧密堆积和抗压强度, 提高防气窜性能, 采用该正球形超细矿粉对粉体材料进行级配优化, 在提高水泥浆稳定性的同时, 还有降阻作用, 有效降低固井水泥浆的流动阻力,显著提高水泥石的强度和防气窜性能。LG70井固井水泥浆工程性能见表11。水泥浆配方设计如下。

570 g水泥+230 g铁矿粉+20 g硅粉+3%超细矿粉+1%SD35+4%SD130+2.5%SD210

表11 LG70井固井水泥浆工程性能

由表11可知, 水泥浆具有高温稳定性好、 流变性好、 低失水, 高强度和抗高温等优点。测井结果显示该井φ114.3 mm尾管固井质量合格率达到90.9%,优质率达到86.6%。

5 结论

1.超细矿粉主要矿物成分有SiO2、Al2O3、硅灰石,硅质含量高,火山灰活性效应强,能够与水泥发生化学反应生成致密的C—S—H凝胶。

2.超细矿粉绝大部分颗粒粒径在10 μm以下,具有比微硅更细的粒径,在高密度水泥浆中,基本能够实现最优的紧密堆积,通过紧密堆积软件测算理论堆积率达到72%。

3.该超细矿粉为正球形,具有极好的减水效应,不仅不影响水泥浆的流动性,还能改善水泥浆的流变性,从而降低窄间隙井固井环空摩阻。

4.超细矿粉对水泥石抗压强度的提高可以认为是火山灰效应、微填充效应和减水效应的叠加,水泥石1 d强度提高15%,7 d强度提高30%以上。

5.利用超细矿粉微填充、减水、火山灰效应形成了增强型防窜水泥浆体系,该水泥浆综合性能良好,在M-G区块和ST区块深井尾管固井中累计应用6井次,应用效果良好,固井质量平均合格率达到90%以上,具有广阔的应用前景。