离子强度对硫酸水解法制备纤维素纳米晶体悬浮液黏度的影响

研究了添加质量分数为3%~9%的电解质对纤维素纳米晶体(CNC)悬浮液黏度的影响。在提高水解温度的情况下用硫酸从木浆中提取3种不同等级的纤维素纳米晶体,当添加少量电解质时,由于包围颗粒的双电层压缩引起电黏性效应减少,CNC悬浮液的黏度明显降低;随着离子强度进一步增加,悬浮液黏度达到最小值,然后随着凝胶的形成而再次增加。该研究提供了一种可用于控制CNC悬浮液的流动性能的简单易行的在线技术,有助于扩大CNC悬浮液的应用范围。

在通过硫酸水解法制备纤维素纳米晶体的过程中,为了便于纯化,纤维素纳米晶体(CNCs)通常作为低浓度(质量分数<10%)的悬浮液进行处理。纯化后,尽可能提高CNC浓度能够减少干燥所需的能耗。因此某些应用也可能需要较高浓度的液态CNC来降低干燥或运输成本。然而,CNC悬浮液的黏度会随着浓度的增加而显著增加,骤增通常发生在质量分数5%~10%之间。这可能会导致净化以及浓缩过程中的中空纤维膜结垢等问题。

几项关于剪切下CNC悬浮液的研究表明,超过临界浓度时,CNC悬浮液是剪切稀化(非牛顿)流体,其黏度随着剪切速率的增加而降低。在材料中通常需要剪切稀化性能,因为它们可以在静息时保持悬浮液的稳定性或抗滴性,而且在施加剪切应力时也易于铺展、倾倒或泵送。零剪切黏度是在剪切速率为零时的材料黏度(即静息时的黏度),其通常是研究稳定性的条件。除重力外,材料没有受到明显的形变力。

CNC具有能够与表面纤维素链共价结合的阴离子硫酸盐半酯基团(—OSO3—)的静电荷。随着接近颗粒表面的阳离子抗衡离子的增加,净负表面电荷使得CNCs在水性悬浮液中保持稳定;一个双电层(EDL)包围每个颗粒,并延伸到水中。然而在工业中,配方很少用纯水制备成,因为加入CNCs的配方常含有较高浓度的各种盐类及其他物质,因此此次实验探究了离子强度对CNC悬浮液流变性的影响。

当颗粒处于剪切流动时,双电层的变形会导致能量耗散以及悬浮液黏度的增加(称为主要电黏性效应)。双电层相互排斥会增加有效粒径;当邻近粒子的双电层重叠时可以观察到次级电黏性效应。双层相互作用会影响带电球状胶体分散体的低剪切黏度。带电棒状胶体如CNCs与其尺寸相比具有更大的相互作用体积;因此,棒状胶体电黏性效应的粒子浓度和离子强度远低于球状胶体。在盐类物质存在的情况下,双电层的厚度与溶液中离子浓度的平方根成反比,可以通过电黏性效应来影响黏度。

在低剪切速率下,胶体因子如离子强度和表面张力有助于带电胶体颗粒悬浮液的流变行为。对于带负电荷的硫酸化CNCs悬浮液而言,除CNC浓度外,黏度由液相的离子强度以及CNC表面电荷密度所决定。在较高的剪切速率下(例如在泵送或混合过程中),添加的盐类物质对黏度影响很小或没有影响,因为在这些条件下主要是流体动力学效应控制流变性。

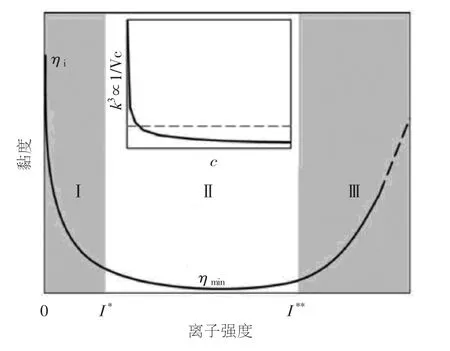

添加电解质后带电棒状胶体悬浮液的黏度变化如图1所示(图1中的插图是离子浓度c与双电层厚度χ-1的函数示意图)。在没有电解质存在的区域I(0≤I<1*)中,EDL膨胀导致相邻颗粒之间较大的互斥作用。在低剪切条件下,双电层相互作用占主导地位,与剪切流相互排斥,使颗粒难以通过彼此;因此,悬浮液具有较高的初始黏度ηi。在颗粒较高的浓度下,双层重叠可能会减少颗粒扩散并形成坚硬的排斥凝胶。

在区域 II中(I*≤I <I**),当将少量电解质添加到液相中时,表面电荷被屏蔽从而压缩EDL。这减少了初级和次级电黏性效应;较薄的双层由于剪切流而较少扭曲并且重叠的程度较小。因此,低剪切黏度明显下降,因为带电棒状胶体的运动受限较少,因此促进了剪切流动。如果添加了足够的盐类物质,就可以实现颗粒之间排斥力和吸引力的平衡,从而使黏度降低并达到最小值ηmin。通过实验中获得的黏度与离子强度的相关曲线,定义了这种低黏度拐点区域的离子强度分界线为I*和I**,使得边界处的黏度值不超过测得的最小黏度值的20%。

图1 带电棒状或纺锤状胶体颗粒悬浮液黏度与离子强度关系的理论示意图

在区域III(I≥I**)中,随着更多盐类物质的添加,EDL的压缩随着离子强度的增加而达到极限。随着静电斥力的增加,悬浮液黏度再次提高,而此时颗粒之间的悬浮行为则由范德华力主导。如果团聚粒子的结构足够强大,会导致黏度迅速增加,可能会发生絮凝或凝胶化现象。当有吸引力的凝胶形成时,可能是均质或非均质的空间填充网络促使了颗粒团聚的形成。

实验研究了在高浓度下CNC悬浮液的液晶显微结构以及添加聚合物后水解剂、CNC表面电荷、CNC浓度、CNC纵横比和温度等参数对CNC流变性的影响。然而,许多研究集中在再分散干燥的CNCs上,其浓度远低于工业加工所需。有研究发现氯化钠(NaCl)电解质对稀释至质量分数为1.0%时的悬浮液剪切黏度的影响;还有研究采用滚动球黏度计分别检测了量浓度为0~5 mmol/L NaCl的稀CNC悬浮液(质量分数为0.06%~2%)的黏度。另有文献对质量分数为1%~15%CNC悬浮液中加入量浓度为0~15 mmol/L NaCl的实验进行了详细研究,发现在液晶微观结构下悬浮液的浓度会因离子强度的改变而改变,使得盐类物质对悬浮液的流变性产生了影响。

本实验研究了电解质浓度对工业水平下几种未干燥的CNC悬浮液黏度的影响。胶状分散体的黏度和流变性是许多行业的关键参数,因为它们对加工过程以及产品最终的质量和应用有着很大影响。研究的目标是通过添加电解质来控制悬浮液流动性所导致的黏度变化,并通过一种简单易行的在线技术来实现这一目标,进而扩大CNC悬浮液的应用范围。

1 实验

1.1 CNC的提取

根据有关文献中的实验方法,在中试规模的CNC反应器中,由漂白针叶木硫酸盐浆制备含有少量电解质的CNC悬浮液。如表1所示,在不同水解温度下用质量分数为64%的硫酸水解25 min来提取CNCs,发现在低温、中温和高温(CNC-45、CNC-50 和CNC-65)下CNC中来自硫酸半酯基团的表面电荷增加。通过动态光散射[(82±4)nm]测量的z向平均流体动力学直径和不同批次的粒度分布,发现在较低的水解温度下,CNCs表面会形成一层由水解纤维素衍生的低聚糖。

表1 CNC悬浮液的提取温度及性质

将CNC悬浮液用去离子水进行透析直至透析水的pH和电导率恒定并且与新鲜去离子水相同,以保证样品中不含电解质。

工厂中试生产的CNC悬浮液(H-CNC)显酸性。为了获得中性钠(Na-CNC)形式,将稀氢氧化钠(NaOH)溶液(量浓度为0.2 mol/L)加入到酸性CNC悬浮液中直至pH稳定在7.0。

为获得不同的CNC浓度,用高电阻率超纯水对悬浮液进行稀释或在室温下通过机械搅拌将悬浮液中的气体进行蒸发而对CNC悬浮液进行浓缩。

将等份CNC悬浮液(10 g)转移到20 mL玻璃瓶中,加入适量的硫酸钠溶液(量浓度为0.2 mol/L或1.0 mol/L)并通过涡旋混合15 s。总体积变化要小于2%。

1.2 CNC样品的黏度

使用简单的毛细管黏度计测量黏度,这是工业上对质量监控的理想选择。选择流出时间为150~700 s的Cannon-Fensk黏度计。将充分混合的部分硫酸钠CNC悬浮液(6~7 mL)转移至黏度计。在测量之前将一些悬浮液吸入毛细管中来对其进行润湿,平衡 5 min后,在温度(25±0.1)℃的水浴中进行测量。测量分3份进行,测量误差通常要小于1%。

根据η=Cte计算温度25℃下的悬浮液黏度η,其中:C是黏度计常数(K因子),t是流出时间,e是悬浮液密度。通过称量充分混合后的悬浮液5 mL(一式3份)来确定悬浮液密度。通过这种重量法测得水的密度为1.01 g/mL。

1.3 CNC等级的表征

将冷冻干燥纯化的CNC样品通过电感耦合等离子体发射光谱仪(ICP-OES)来分析硫的总含量,以此确定硫以及硫酸半酯的含量。用马尔文纳米粒度电位仪通过动态光散射(DLS)测定CNC粒径(等效流体动力学直径)。

2 结果与讨论

2.1 CNC悬浮液的黏度

我们通常观察到,纯的、未经干燥的硫酸萃取的木材衍生的CNCs悬浮液在质量分数为6%左右时,其黏度会大大增加,而质量分数为6%以上时会形成凝胶网络。然而,在添加硫酸钠时,悬浮液黏度位于电黏滞效应的最小黏度平台区域,随着CNC浓度的增加黏度增加不明显。如图2所示,当添加量浓度为4 mmol/L硫酸钠(离子强度I=12 mmol/L)时,质量分数为9%的H-CNC-45的黏度从202 mPa·s降至25 mPa·s[图中:恒定离子强度(I)来自量浓度分别为0 mmol/L和12 mmol/L的硫酸钠;图中线条只是作为视觉指南,误差线比数据点小]。

图2 H-CNC-45悬浮液的黏度与其浓度的函数关系

当添加少量的电解质时能显著地降低带电棒状颗粒悬浮液的黏度,如添加NaCl。在6 mmol/L以上的离子强度下,半导体德拜长度(EDL)不会随着盐类物质的添加而显著收缩;最终吸引力占主导地位,并发生颗粒团聚和形成凝胶。通过对CNC悬浮液的DLS测量证实了这一现象,其中流体动力学半径随离子强度高达5 mmol/L的盐类物质的加入而降低,其中发生凝聚并且测得的颗粒尺寸显著增加。有研究还观察到当添加量浓度为10 mmol/L的盐时,质量分数为1%的CNC悬浮液中会发生更高程度的絮聚。由于与DLS测量所需的悬浮液浓度相比CNC悬浮液浓度较高,因此测量的CNC粒径(流体动力学半径)不作为盐浓度的函数。此外,由于纳米晶体表面上的阴离子硫酸盐半酯基团,CNC浓度也会影响悬浮液的整体离子强度。

增加硫酸钠离子强度对质量分数为3%的H-CNC-45黏度的影响如图3所示(图中:垂直虚线为分割开3个黏度区域的近似边界;误差线比数据点小)。

图3 硫酸钠离子强度对质量分数为3%的H-CNC-45黏度的影响

由图3可见,曲线的形状与图1中给出的理论图相似。在区域I中,黏度急剧下降;在临界离子强度I*(区域II)下,含有最小黏度ηmin的平稳区域。最后,在I**(区域III)下,随着离子强度增加,黏度开始明显增加。所研究的所有CNC等级、浓度和抗衡离子都显示出与添加硫酸钠类似的黏度曲线。有研究观察到质量分数高达3%的CNC悬浮液与添加量浓度10 mmol/L的 NaCl的悬浮液黏度具有类似的降低趋势。

在通过透析纯化和浓缩CNCs(即除去硫酸)期间,悬浮液黏度显著增加。由于背景电解质的离子强度较低,因此透析样品的初始黏度会比原样品高得多。随着硫酸钠的添加,黏度下降并压缩EDL,从而使电黏滞效应最小化。在6 mmol/L和30 mmol/L的离子强度之间可以看到其中黏度变化小于最小测量黏度值的20%(区域II)。然后黏度开始明显增加;随着有吸引力、剪切稀化的CNC凝胶的形成(数据未显示),在大约50 mmol/L离子强度之上黏度增加的更为迅速。

透析过的H-CNC-45样品的初始黏度比初始样品的初始黏度高近3倍,这表明在中试规模生产结束时会有离子的残留,并且大部分或全部背景离子能通过透析步骤去除。然而,向所有CNC级中添加量浓度约2 mmol/L硫酸钠后完全抵消了透析所增加的黏度,从而与含有相同含量的硫酸钠所产生的CNCs具有相同的黏度,如图3所示。因此,在中试规模生产的CNC悬浮液中残余离子的强度大约为6 mmol/L。添加硫酸对透析CNC悬浮液的黏度影响与硫酸钠的效果相同(结果未显示)。在当前研究的其余部分使用了生产的CNC悬浮液;尽管它们在区域I中具有较不明显的曲线,但它们制备起来更简单,更符合工业要求,并且具有相同的I*。

ii价。多价离子(例如硫酸根阴离子)对离子强度的贡献更强;硫酸钠溶液的离子强度是其量浓度的3倍。对于质量分数为3%的H-CNC-45悬浮液,ηmin平台区开始于I*=-5~6 mmol/L(图3),与已有的研究使用一价NaCl的结果非常吻合。另外,将NaCl加入CNC悬浮液时在约26 mmol/L的NaCl的离子强度下观察到黏度增加,其大致对应于图3中所见的硫酸钠的I**的值。因此,推荐使用含二价阴离子的电解质,如硫酸钠或硫酸来控制CNC悬浮液的黏度,因为需要较小的摩尔量才能达到相同的离子强度。不推荐使用二价或三价阳离子来降低黏度,因为相邻CNC上的硫酸酯半酯基团之间的离子交联会增加悬浮液黏度并促进凝胶化。

样品制备以及黏度测量的相对时间对获取有意义的数据至关重要。含有电解质的CNC悬浮液的最小黏度会随着静息(在添加电解质后没有剪切的情况下静息)时间的增加而稍微增加。这种现象在更强的离子强度下更加明显,并且可能因为结构导致有吸引力的凝胶网络、附聚物的形成或者二者兼而有之。在CNC悬浮液中这个过程的动力学接近I*(因此在最小黏度值的20%之内),使得黏度在仅仅3 h内就能增加25%~65%。为了减小误差,实验中的所有黏度测量均在混合后相同的静息时间(<30 min)下进行。

由于剪切流中针状纺锤形颗粒的排列,再分散且未干燥的CNC悬浮液剪切变稀,所以施加的剪切如抽吸会降低它们的黏度并进一步与添加的电解质结合。尽管CNC悬浮液一般在剪切下进行处理,但如果在使用前存贮含有加入盐类物质的浓缩悬浮液,则随时间推移黏度的增加也是一个问题。

2.2 CNC抗衡离子的影响

酸性H-CNCs在完全干燥后不能再分散;因此,它们通常用NaOH进行中和来得到市售的Na-CNC,要求其在水性悬浮液中可完全分散且pH呈中性。如图4所示,钠抗衡离子能够引起黏度曲线向较低离子强度值移动[图 4 中:(a)、(b)和(c)的悬浮液质量分数分别为3%、6%和9%;误差线比数据点小]。

实验中观察到H-CNC悬浮液的黏度比给定CNC浓度的Na-CNC悬浮液的黏度稍高,离子强度为0~5 mmol/L;因此,需要更少的盐类物质来降低黏度至给定值以获得较低添加量的离子强度。然而,这种转变也发生在高附加离子强度下,并且在Na-CNC悬浮液中盐浓度较低时也发生黏度和胶凝的急剧增加;在I**以上的离子强度下,Na-CNC悬浮液黏度更大并且随着离子强度的增加而急剧增加。Na-CNC悬浮液对添加电解质的离子强度比较敏感,但对于H-CNCs和Na-CNCs而言,平台区域仍然有所重叠。用钠抗衡离子替换质子平衡离子可能会降低CNC之间的氢键结合,导致较低的黏度。在Na-CNC悬浮液中观察到的高于I**的黏度增强以及离子强度的急剧增加可能与抗衡离子的性质有关,也可能是离子活性的差异引起的。

2.3 CNC浓度的影响

超过一定的颗粒浓度时,重叠EDL和其他电黏滞效应会阻止纺锤状颗粒在悬浮液中的旋转扩散,从而使黏度急剧增加并且与牛顿行为相偏离。在较低的颗粒浓度下,带电棒状分散体如CNCs的低剪切黏度预计会比球体或不带电的棒状分散体更加发散。CNC浓度的增加能够提高介质的离子强度,并且还自发形成了液晶微结构,如表2所示。这些变化可能会引起与CNC浓度增加相关的吸引力的变化。

CNC悬浮液的液晶显微结构也控制了它们在电解质存在下的流变性。因为电黏滞效应减弱,所以当稀释后的悬浮液(各向同性)的离子强度增加到10 mmol/L时,黏度降低。在质量分数为3%的CNC-45悬浮液中能观察到这种效应,如图5所示(图中误差线比数据点小)。

图4 用硫酸钠调节的离子强度与H-CNC以及Na-CNC悬浮液黏度的关系

表2 无电解质条件下CNC悬浮液的相关特性

分别处于平衡状态以得到各向异性液晶相(手性向列相)和各向同性相的更集中的CNC悬浮液(表2中的c>c*),由于EDL压缩导致的手性相互作用增加,因此添加量浓度为0~15 mmol/L的NaCl能够增加黏度。这导致较小的螺距以及手性向列结构域尺寸的减小。较小的手性向列域数目的增加有助于悬浮液黏度的增加。随着NaCl量浓度超过15 mmol/L,2相悬浮液的黏度继续增加,因为粒子间斥力降低并发生凝聚和凝胶化。相比之下,在约12 mmol/L的低离子强度下质量分数为6%的CNC-45样品的黏度降低,接着在I>I*处增加,如图5所示,电黏性效应的削弱主导着悬浮液微观结构的变化。

添加电解质后,在低剪切下观察到的双相悬浮液黏度的差异可能是因为制备样品的分散技术的不同:实验研究的悬浮液主要分为未干燥的CNC悬浮液以及中试CNC悬浮液。而前人研究的主要是分散到高浓度(15%质量分数),然后再稀释到适当的浓度并在稀释后进行超声处理(1 000 J/g)的CNC悬浮液。这个过程导致分散不完全,因此会存在各种尺寸的附聚物,这也可能改变电解质对悬浮液微观结构的影响。此外,CNC浓度和添加电解质的变化可能会引起纳米晶体之间吸引力的变化,因为它们对介质的离子强度具有一定的影响。

图5 质量分数为3%~9%H-CNC-45悬浮液(a)与质量分数为0.5%的H-CNC-45悬浮液(b)的黏度与使用硫酸钠调节的离子强度的关系

已发现高浓度CNC悬浮液,包括没有液晶结构的各向异性样品和凝胶样品(均具有c>c*)表现出在加入的盐类物质低离子强度下黏度降低,随着离子强度增加而黏度增加。对于研究的各向异性H-CNC和Na-CNC样品(质量分数为9%的CNC-45和质量分数为6%的CNC-50)则证实了这种现象。用黏度计测量质量分数为9%的CNC-50和质量分数为6%的CNC-65以及质量分数为9%的CNC-65样品的黏度是不可能的,因为它们产生的凝胶形式太黏稠而不能流过毛细管黏度计,如表2所示。

图5表示的是在CNC浓度范围内添加硫酸钠对H-CNC-45悬浮液黏度的影响。随着浓度的增加,胶体颗粒密度更高;由于双电层重叠(次级电黏性效应)的增加使得摩擦增强,而这将减少颗粒扩散并形成凝胶。这通过在CNC质量分数分别为3%、6%和9%时增加的初始黏度 ηi分别为 6.4、22.2和 202 mPa·s来证实。 ηmin(I=10~15 mmol/L)的值也随着CNC浓度的增加而增加,但幅度较小(从3 mPa·s到25 mPa·s)。这与电解液添加量为质量分数为9%时CNCs的黏度下降88%以及质量分数为3%的CNCs时的黏度下降57%相对应。这种效应在CNC悬浮液中可检测到,其稀释程度可达0.5%,但清楚地是随着CNC浓度的增加,添加电解质引起黏度下降更为显著。

由于总体黏度随着CNC浓度的增加而增加,同时加入的盐类物质离子强度范围的缩小也定义了包含ηmin的黏度平台区域。对于H-CNCs和Na-CNCs而言,随着CNC浓度增加,I*(其中黏度比测量的最小值高20%)稍微变化,而I**随着CNC浓度增加而显著降低,如表3所示。

表3 CNC悬浮液的黏度行为

对于图5中的所有CNC浓度而言,其黏度平台始于I*,约为量浓度3~6 mmol/L;在质量分数3%和质量分数9%的CNCs之间,I**从33 mmol/L降低至约21 mmol/L。随着CNC浓度的增加,CNC彼此更接近,使得在添加的电解质较低离子强度下诱导凝胶化或团聚的吸引力开始占优势,也就是说不需要太多的电解质来充分压缩EDL以吸引力量来克服静电排斥。这种现象在实验室中很容易观察到。在这种情况下,CNC悬浮液经常被稀释以促进盐类物质的添加并避免形成附聚物、浆块或凝胶。

2.4 CNC提取条件的影响

在CNC浓度的条件下,在较高水解温度下提取的CNCs悬浮液具有更高的黏度,使得它们更难以处理和泵送。图6表示了质量分数为3%的H-CNC-45、H-CNC-50和H-CNC-65悬浮液的黏度与硫酸钠添加量的关系(图中,误差线比数据点小)。

图6 质量分数为3%的H-CNC-45、H-CNC-50和H-CNC-65悬浮液的黏度与硫酸钠添加量的关系

表3总结了所研究的CNC悬浮液的黏度行为。将实验结果与质量分数为3%的CNCs进行比较。由于质量分数为9%的CNC-50悬浮液以及质量分数为6%和质量分数为9%的CNC-65悬浮液的黏度太大而不能用该技术进行测量,所以在较高的CNC浓度下不能进行实验结果比较。

在给定CNC浓度的条件下,CNC-65悬浮液的总黏度明显高于CNC-45悬浮液(增加8倍)或CNC-50悬浮液(增加3.75倍)。然而加入硫酸钠后,质量分数为3%的CNC-65的黏度接近CNC-45或CNC-50的黏度,其最小黏度仅比CNC-50高1.8倍。对于所有的CNC浓度和等级,添加硫酸钠(离子强度I*约为2.5~6 mmol/L,如表3所示)的量浓度约为0.8~2 mmol/L时能够达到最低黏度平台(plateau)。随着CNC提取温度升高,最小黏度平台(图3中的区域Ⅱ)的硫酸钠离子强度窗口变窄,添加质量分数为3%的CNC-45的硫酸钠到CNC-65悬浮液中,离子强度从约28 mmol/L降低至约10~12 mmol/L。65℃时提取的CNCs在添加较低浓度的电解质中能够形成凝胶。虽然I*与水解温度保持大致不变(或轻微增加),但I**会随着H-CNCs以及Na-CNCs的提取温度的升高而明显降低。随着水解温度的增加,平台宽度呈线性减少。

CNC提取中使用的水解条件(包括硫酸浓度和温度)会影响纤维素水解的动力学以及水解程度,并因此影响CNC及其悬浮液的性质。CNC等级特性的主要区别在于CNC表面的硫酸盐半酯含量以及寡糖层的厚度,如表1所示。

梭形或其他不等轴粒子的悬浮液黏度部分取决于它们的轴比,而较长和较细的棒状粒子会有更高的黏度。然而,由于它们的粒度分布是多分散的,并且由光散射测量的z向平均粒径(或粒度分布曲线)没有明显差异,所以不能定量比较不同CNC等级的粒度。

提高水解温度会增加提取CNCs的硫含量。表1列出了CNC-45、CNC-50和CNC-65透析后由ICP-OES测量的硫的量浓度,其范围为240~280 mmol/L(S)/kg(CNC)。纯化的CNCs的总硫含量相当于硫酸半酯含量。硫酸酯半酯含量决定了CNC的表面电荷密度,它决定电黏性效应的程度,从而控制悬浮液黏度和流变性。

有关文献中的实验表明:增加表面电荷会降低CNC悬浮液的黏度;与HCl提取的CNCs相比,增加的硫酸盐化程度会导致悬浮黏度的降低,所述CNC具有最小的表面电荷;使用具有不同硫酸化程度的再分散的冻干钠形式的CNCs悬浮液进行实验,也观察到具有较高表面电荷的样品的黏度较小。

此次实验并未完全遵循上述趋势;尽管CNC表面电荷同时增加(如表1所示),但最初和最小黏度值随着水解温度的增加而增加(如图6所示)。有几个因素可能导致这种差异,因为确定黏度的条件不相同。实验中悬浮液黏度是用毛细管黏度计测量的,而文献中的数据是由平行板几何形状的旋转流变仪获得的。最重要的是,水解温度的变化可能影响除表面电荷以及CNC尺寸以外的其他性质。然而,水解温度从45℃增加到65℃对CNC尺寸和硫酸化程度(≤17%增加)的影响相对较小,但水性CNC悬浮液的黏度会受到强烈影响(高达800%增加),以及它们倾向于在较低离子强度下形成凝胶,如表3所示。

上述现象可能是水解反应的水淬过程中沉淀在CNCs上的纤维素衍生的低聚糖量的变化造成的。根据水解温度,发现寡糖表面层(OSL)以不同的量存在于CNC表面。这种OSL在低水解温度(45℃)下很大,在高温(65℃)下可忽略不计。

OSL有可能通过改变CNCs和游离水之间的相互作用来降低在较低水解温度下产生的CNC悬浮液的黏度。悬浮液中的纳米颗粒在结合水层(BWL)中具有与其表面强烈结合的水分子。前人的研究已经证明,通过添加基于氧化铝绝干质量分数为1%~20%的果糖,可以明显降低纳米氧化铝悬浮液的黏度。上述研究得出结论:果糖取代了颗粒表面的BWL,或以其他方式改变了颗粒或重力(bulk)水相互作用的性质,导致悬浮液黏度降低;寡糖可以以类似方式置换CNC表面上的水分子,削弱水分子之间的氢键,从而提高水分子在颗粒表面的移动性;OSLs之间的空间排斥也可能降低CNC悬浮液在较高离子强度下的黏度。

之前讨论的所有参数和变量在某种程度上都是相互关联的。特别是在不同水解温度下生产的CNC样品中,CNC表面电荷并不完全依赖于OSL。CNC表面电荷可以在恒定的水解温度下通过改变酸与纸浆的比例而实现独立地改变,或者可以通过增加酸性H-CNC悬浮液的加热时间来实现悬浮液不同程度地脱硫,但这个过程不应该改变OSL。如前所述,有研究发现在不影响OSL的情况下增加表面电荷会导致悬浮液黏度在一定剪切速率范围内下降。不同表面电荷和OSLs的影响可能是“竞争性”的,因为寡糖在纤维素的酸水解过程中最可能被硫酸化。另外,CNC的旋转扩散系数取决于它们的尺寸和几何形状以及表面电荷密度,其又影响结合水层厚度和电双层相互作用(电黏性效应),需要进一步的深入研究来确定CNC等级之间的根本区别,以解释观察到的其他性质(例如黏度)的变化。研究在外加电解质的情况下,在不同水解温度下制备的CNC悬浮液在外加剪切作用下的流变行为,也可能带来一些有益的启示。

3 总结

在不存在电解质的情况下,当酸水解温度从45℃增加到65℃时,CNC悬浮液黏度随着温度的升高而增加:CNC-45<CNC-50≤CNC-65。这些实验表明了添加电解质对CNC悬浮液黏度的影响。加入少量盐类物质,例如量浓度为6~12 mmol/L离子强度的硫酸钠,能够使悬浮液黏度最小化。通常,离子强度I*和I**之间的窗口分别存在最小黏度(变化小于测量的最小黏度值的20%)的平台区域,其分别为 2.5~6 mmol/L和 30~10 mmol/L。高于 I**时,黏度急剧增加并可能发生胶凝。如通过较低的I*和I**值证明,CNC悬浮液对于添加电解质后水解温度函数的增加比较敏感。从这些结果看来,通过控制离子强度可以微调CNC悬浮液的黏度。