自动焊伺服系统运行稳定性提升方法

蒋 文,肖 勇,卢海昌

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

生产基地车身车间D线是上汽通用五菱汽车股份有限公司生产热款SUV车型的重要生产线,市场供不应求。SUV车型投产以来,下车体3#自动焊在运行过程中频繁出现中途停顿不动作现象,作为主线的关键工位设备,一旦停线直接造成主线停线,同时运行节拍为不能满足生产线运行节拍(实际与设计相差10个节拍),影响每班次台的产出,加上本身的停线时间,造成每班欠产,实际台量达不到计划台量,给公司带来严重损失,为了保证产量稳定输出,组织研究小组对设备存在的问题进行攻关。

1 伺服控制系统介绍

自动焊动作运行过程通过伺服控制系统控制实现,伺服系统稳定性与电机、传动装置、执行器选型,电缆接线质量有着直接关系。伺服系统稳定性易造成自动焊频繁故障,影响生产正常产出。

1.1 伺服控制系统以及机械装置

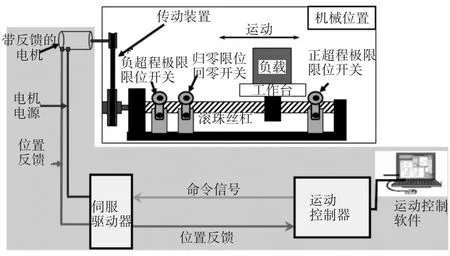

控制器按照数控系统的给定值和通过反馈装置检测的实际运行值的差,调节控制量。伺服控制系统由运动控制器、伺服驱动器、带反馈的电机四部分构成;机械装置分为:传动装置(皮带)、执行器(滚珠丝杆)、极限开关。如图 1所示。

图1 伺服控制系统以及机械装置简图

运动控制器:通过持续地比较机器的实际位置(位置反馈)和“它的目标位置”(命令位置)来保持精度。发给机器的命令信号能够迅速地纠正误差。

伺服电机反馈装置:通常都安置在电机上,反馈装置提供实际的位置数据,供运动控制器使用以确保精度。

伺服驱动器:处理运动控制器的命令信号,并且控制电机的转速和转矩;驱动器通过将现场电源转换为控制电机所规定的电压和电流等级,以实现这一任务。

执行器:将旋转运动转换成线性运动,工业中执行器的典型应用是滚珠丝杠。

传动装置:防止电机直接机械地连接到执行器上,当空间非常有限时,通常用来改变电机的方向。

超程限位极限开关:通常连线到运动控制器上,以保证机械安全。当轴运动触发极限开关时,在该方向的运动将会停止,以防止机械碰撞或损伤操作人员。

1.2 伺服控制系统稳定性

伺服系统控制核心功能是组成速度和位置闭环控制,满足工作现场工艺高精度的位置要求(如自动焊焊接工艺),为确保系统位置精确控制实现,对编码器反馈回的信息进行处理非常敏感,当反馈的信息达不到系统精度要求时就会出现报警,停止设备运行,因此伺服控制对信号的反馈以及硬件选型准确性有较高要求。

2 伺服系统在现场使用现状、原因、措施

2.1 现状

自动焊运行过程中无规律停止,伺服系统中伺服驱动器报警表1.

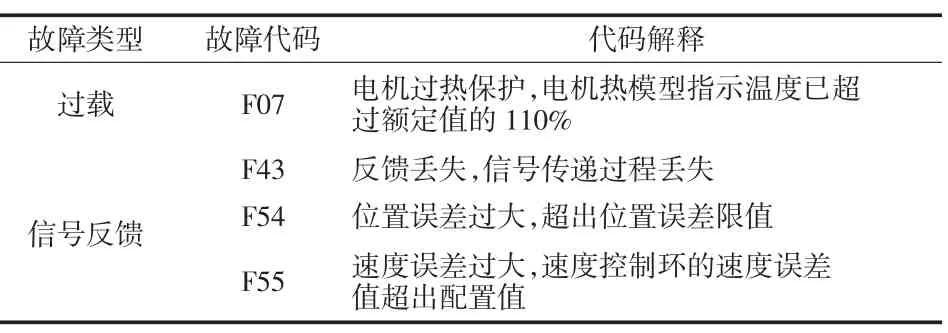

表1 伺服报警列表

2.2 原因

从代码解释可以确认可能原因分为控制和机械两方面原因,电控方面属于接线质量问题,机械方面属于选型设计问题。

电控:反馈电缆(网线以及编码器线缆)出现问题。

机械:电机选型小;工装承载能力小。

下面对可能原因进行要因分析:

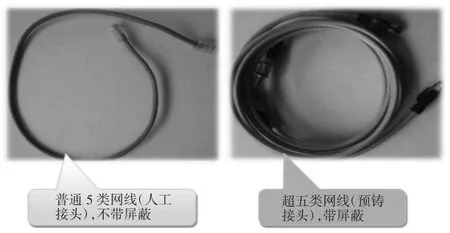

(1)网线接线质量问题:经确认现场使用的5类普通网线,不带屏蔽层,易受干扰;另现场距离60 m,信息传输过程中丢失概率高,现场信号经常出现闪断现象[1],定义为要因,控制器与伺服驱动器信号传递不稳定图2.

图2 控制器与驱动器信号关联图

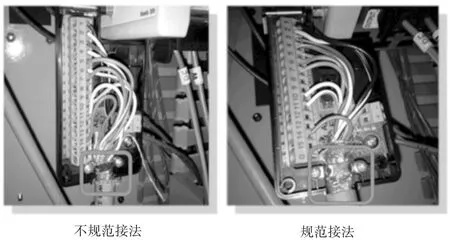

(2)编码器线缆接线问题:编码器线缆为设备原装电缆,但是编码器端的快插是人工安装,接线未按照手册标准进行,信号屏蔽功能失效,定义为要因。

(3)电机选型小:自动焊运行过程中,通过电流监控,运行电流峰值电流在120%额定电流,偶尔也会出现180%的峰值电流,电机处于一个长期过载运行环境[2],电机选型过小定义为要因。

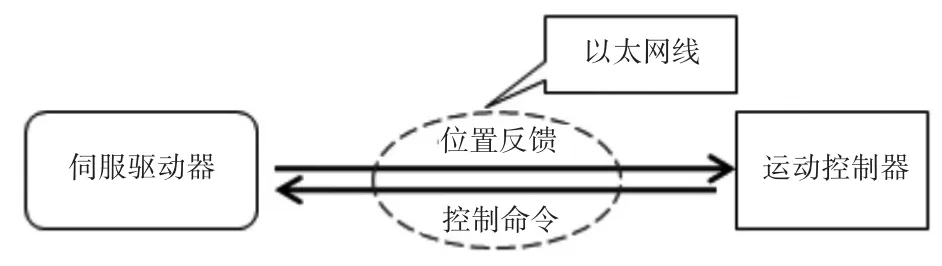

(4)工装承载能力小:工装设计单薄,工装上承载焊钳、拖链、机械传动机构、电缆以及变压器,经过三坐标数据测量确认工装底座变形,定义工装承载能力小为要因。

Z向指竖直方向,测量结果表明支撑面受重力影响大。如图3所示。

图3 三坐标测量结果

2.3 措施

针对各类要因,制定相应措施格如表2.

表2 问题对策表

(1)措施1:选型预铸接头超5类网线进行更换图4.

图4 网线对比图

更换网线后,网络接口的稳定性提高,屏蔽性能高,信号丢失情况有所降低[3]。

(2)措施2:重新手接编码器电缆,确认电缆屏蔽线完好接地。

编码器电缆优化为规范接法方式后图5,信号反馈故障不再发生(F43、F54、F55)。

可以看出,电压暂降深度约为20%,持续时间约为2~15个周波,根据仿真分析及监测数据可总结出短路故障引发电压暂降的典型特征如下:

图5 接线质量对比图

(3)措施3:重新选型符合工况的电机。

①自动焊传动方式:电机轴通过联轴器连接丝杆实现动作的执行,滚轴丝杆质量计算为:

式中,DB为丝杆直径(m);LB为丝杆长度(m)。

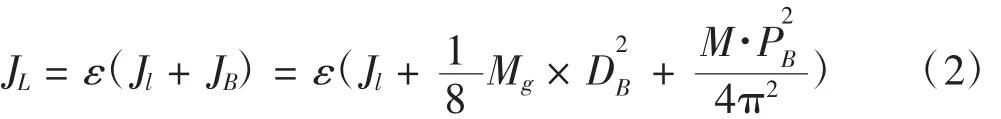

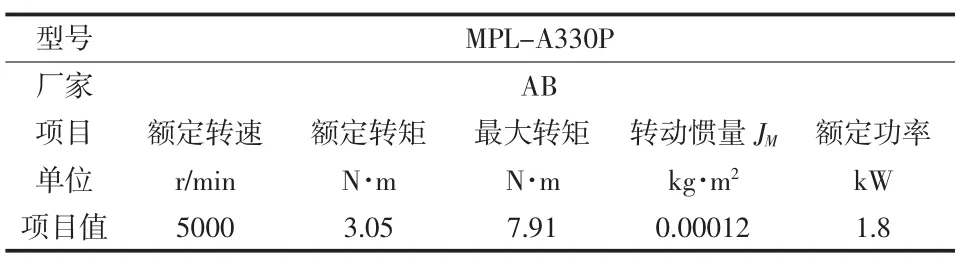

②负载部分转动惯量为:

式中,ε 为负载系数;Jl连轴器转动惯量(kg·m2);JB为丝杆转动惯量(kg·m2).

③预选电机

电机参数如表3所示。

表3 电机参数表

④电机校验

式中,I为惯量比,负载惯量去除电机的转动惯量的数值,按照通常标准,750 W以下的电机为20倍以下、1 000 W以上的电机为10倍以下。

Vmax为最大速度(r/s);PB为丝杆螺距(m);N 为要求最高转速,要求计算值小于所选电机额定转速。

式中:Tf为移动转矩(N·m).

式中:Td为减速转矩(N·m).

式中:Tmax为最大转矩(N·m);要求计算值小于所选电机最大转矩。

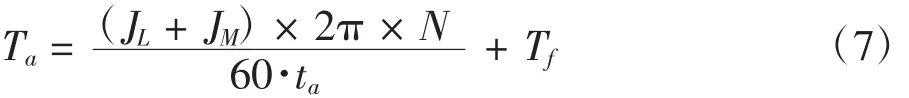

式中:Ta为加速转矩(N·m).

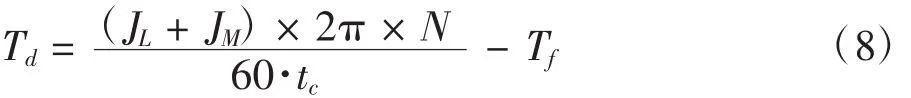

式中:Trms为有效转矩(N·m);要求计算值小于所选电机额定转矩。

经过计算确认,预选电机满足现场需求:I<10;N < 5 000 r/min;Tmax< 7.91 N·m;Trms< 3.05 N·m[4].

跟踪使用确认电流值如图6.

图6 新旧电机运行电流对比

电机更换后,运行过程中电流曲线平滑,峰值在60%以内,节拍满足生产要求图6.

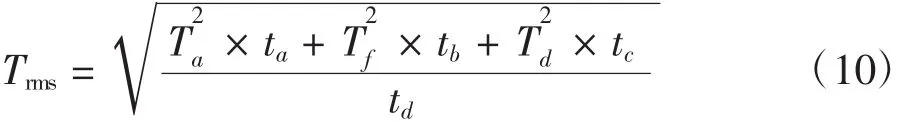

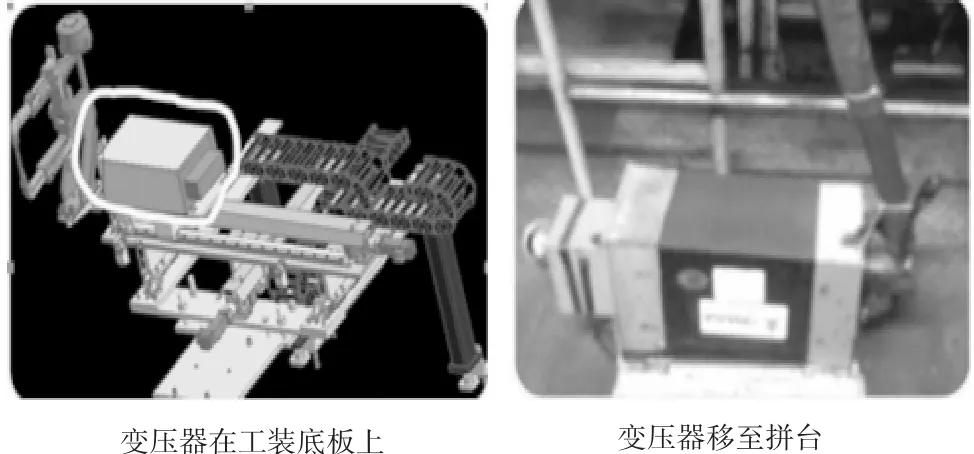

(4)措施4:减小工装底座的承载负载,移除变压器。

变压器从工装上移除后图7,工装底座的承载力大幅度减轻,工装变形量减小,设备运行阻力变小,故障率得到抑制。

图7 变压器安装位置对比

3 结论

(1)电机优化后,设备运行速度得到提升,运行节拍达到设计节拍,实际生产台量达到计划台量需求,效益巨大。

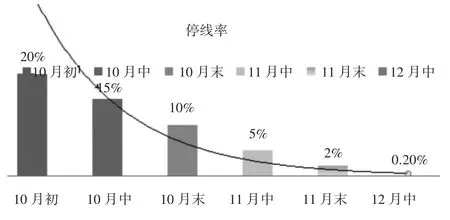

(2)线缆、工装、电机优化后,通讯以及运行过载产生的故障得到有效抑制,停线率明显降低(如图8).

图8 设备停线率趋势

(3)总结出经验:对于现场高精度要求设备,通讯方面要做好信号干扰问题处理,电机选型结合现场实际考虑。