高负荷压气机叶栅附面层吹吸对气动性能影响研究

赵雄飞,殷望添,贺 星,李洪松

(1.海军装备部驻沈阳地区军事代表局,辽宁 沈阳110031;2.海军工程大学 动力工程学院,湖北 武汉430033)

压气机作为航空发动机、燃气轮机核心部件之一的发展要求为:更高的级负荷,效率和适当的稳定工作裕度。提高压气机的负荷通常采用提高动叶的叶尖速度和扭速两种方法。但是叶尖速度的提高受到材料强度等因素的制约,所以提高压气机的负荷常常采取提高扭速的方法来实现。而扭速通过增大转折角来实现,但是过大的转折角又会导致叶片吸力面附面层的严重分离。因此控制附面层分离对于改善高负荷压气机的气动性能,提高压气机做功能力有着极为重要的意义[1]。

1997年麻省理工的Kerrebrock最早提出吸附式压气机这一新概念[2],其相关研究项目获得美国国防部的资助,并进行吸附式风扇大尺寸模型的验证工作。Kerrebrock等的研究结果[3-4]表明:附面层抽吸技术能够有效地延缓分离,明显提升了叶栅的通流能力和扩压能力,同时也提高了压气机效率。陈绍文等[5]采用数值模拟方法研究分析低速条件下附面层抽吸对某型超高负荷压气机叶栅气动性能(叶栅出口总压损失、吸力面型面静压等)的影响,研究结果表明,附面层抽吸能使吸力面的分离区减小,从而改善叶栅气动性能,得到不同吸气量和不同吸气位置对吸气效果的影响。还进一步通过实验研究了全叶高吸气方式和两种局部吸气方式对叶栅流场结构和气动性能的影响[6]。周正贵等[7]采用流场数值计算方法对吸气叶栅流场进行研究,结果表明,高亚声速压气机叶栅上采用吸力面附面层抽吸,能够提高扩压度,但不一定能够减小流动损失;高亚声速压气机叶栅上采用吸力面附面层抽吸,均可提高扩压度并减小流动损失。兰云鹤[8]以低转速的亚音速压气机静叶为研究对象,设置不同的附面层抽吸方案,研究结果表明,当在上、下端壁双侧抽吸时,能有效控制整个工况范围内的气流分离,并且总压比和效率均得到提升,压气机的气动性能得到有效改善。牛玉川等[9]测试了不同来流状态下吸附式压气机叶栅的气动性能,实验结果表明,附面层吸除能够减少气流分离损失,降低总压损失,改善气动性能,选择合适的气槽抽吸位置和吸气量,能进一步改善叶栅内部流动。

本文首先针对吸气式叶栅进行研究,得到吸气量对叶栅气动性能的影响规律。在先前研究的基础之上,创新性地提出四种吹吸方案,并利用数值计算方法模拟叶栅流场,通过与原型叶栅流场和气动性能的对比,确定最佳吹吸方案。

1 附面层抽吸机理

附面层的分离会引起很大的流动损失,使叶栅通道的通流能力降低,进而使叶片表面气流的转折能力降低。如果附面层能很好地附着在叶片表面且厚度很薄,则气流的流动损失会降低,进而会使压比升高。

附面层的特征可以由Von Karman层流动量方程来表示,如式(1)所示。

式中,θ为附面层动量厚度,Cf为叶片表面摩擦系数,H为形状因子,ue为自有流速度。

附面层未发生分离时,动量厚度如式(2)所示。

附面层发生分离时,动量厚度如式(3)所示。

其中,△θ2的存在是附面层抽吸的结果。

附面层未发生分离时,在附面层的流动中,表面摩擦力起主导作用;当附面层发生分离时,会产生一个较大的负压梯度,表面摩擦力几乎接近0,此时1/u·ed ue/d s起主导作用。

2 数值计算方法

本文采用NUMECA软件分别对压气机原型叶栅、吸附式叶栅、吸吹式叶栅和双吸式叶栅进行数值模拟,控制方程为N-S方程[10],如式(4)所示:

fi为单位质量流体所受的质量力分力。

湍流模型采用S-A湍流模型,使用Runge-Kutta格式求定常解,使用残值光顺、多层网格加密、局部时间步长等技术加快迭代过程的收敛速度。网格如图1所示。

图1 计算网格

边界条件:进口为轴向进气,其总压和总温分布如图2所示。出口静压为90 000 Pa,转速17 188 r/min.

图2 进口边界条件

3 计算结果分析

3.1 吸气量对气动性能的影响

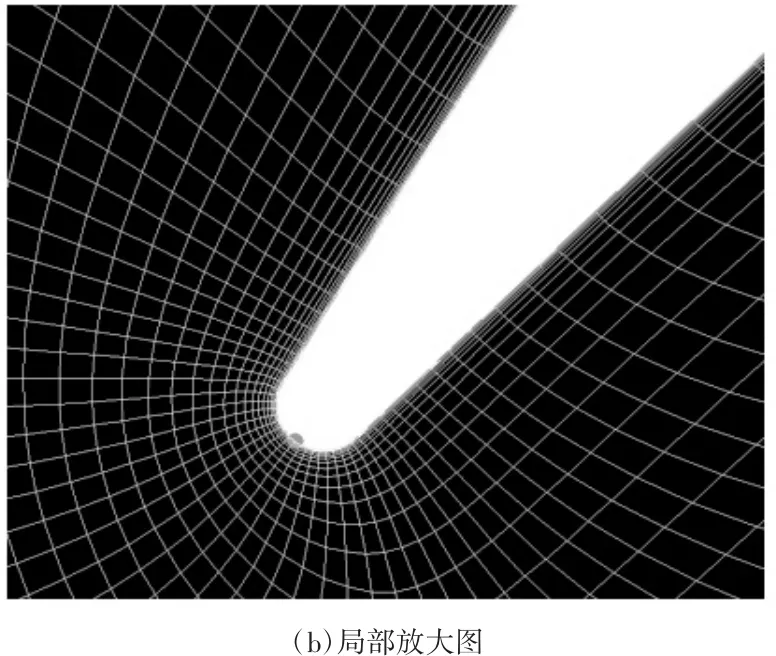

在距离叶片前缘60%的轴向弦长处位置沿叶高10%~90%方向等距离开10个吸气孔,孔的直径为0.005 m.级压比和效率随吸气量变化的曲线如图3和图4所示,其中相对吸气量为吸气量与进口气流量之比。

图3 不同吸气量下压比分布

图4 不同吸气量下效率分布

由图3和图4可见,与原型叶片(为开吸气孔的叶片)相比,开孔吸气后,使压比增大,但时效率有所下降。随着吸气量的增加,压比和效率都呈现出先增加后减小的变化规律。结果表明,当吸气孔处于某一位置不变时,存在一个最佳的吸气量,使得压比最大,或者效率降低的最少。

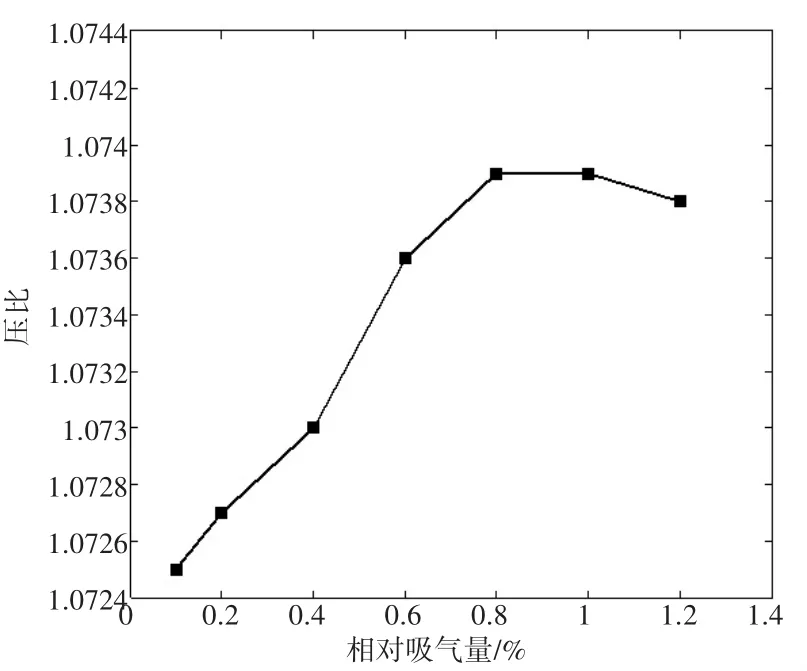

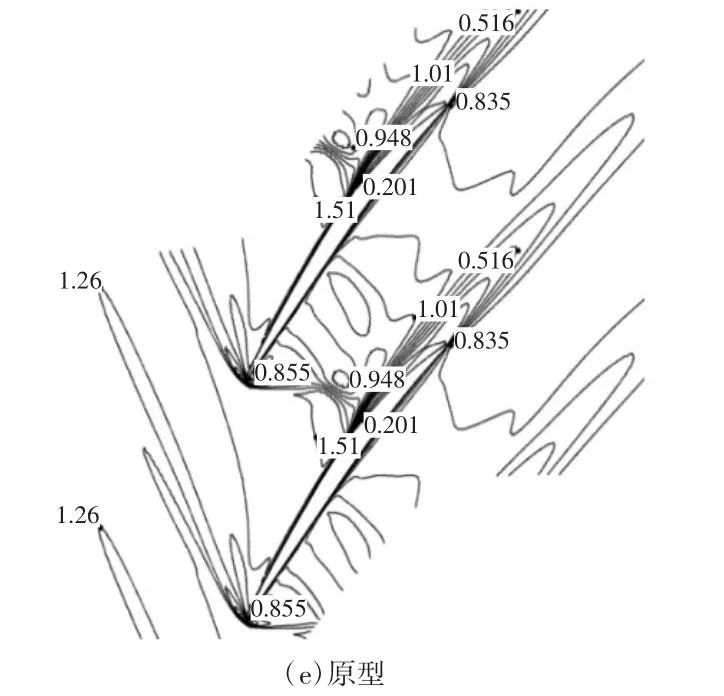

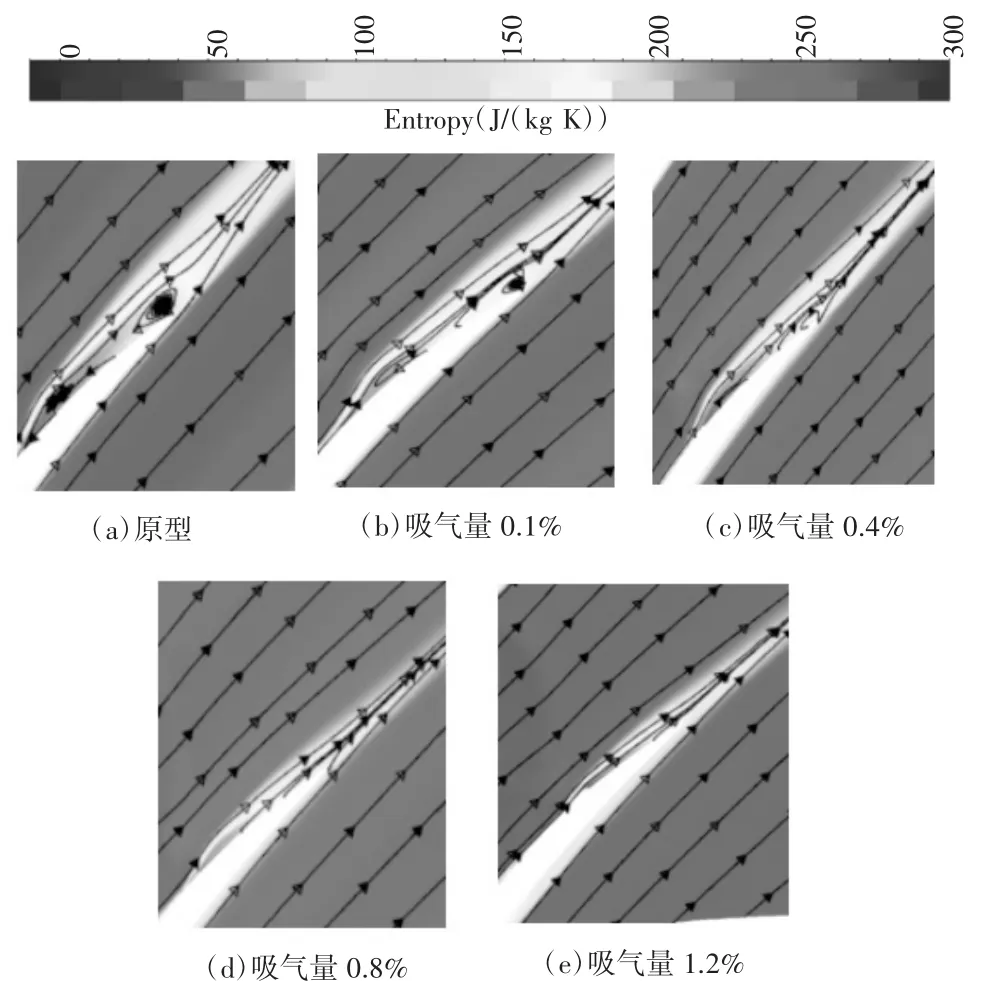

图5为无吸气和相对吸气量分别为0.1%,0.4%,0.8%时对应的0.5叶高处叶栅马赫数等值线图,图6为无吸气和相对吸气量分别为0.1%,0.4%,0.8%时对应的0.5叶高处叶栅吸力面尾缘附近局部熵云图和流线图。从图5和图6可见,原型叶片在吸力面尾缘附近存在气流分离现象,当相对吸气量小于最佳相对吸气量(0.8%)时,随着吸气量的增加,气流分离区域逐渐减小。这说明,吸气位置距离气流分离区的起始位置较远时,吸气可以使吸力面附面层的厚度减小,进而抑制尾缘附近的气流分离,且吸气量越多,抑制效果越明显。当相对吸气量大于最佳相对吸气量(0.8%)时,吸气位置极其后面的边界层区域有一部分进入叶型内部,这说明吸气量过大,导致叶栅通道内主流冲击到叶片表面,造成吸气位置后面的流场产生新的干扰,进而使得抑制效果减弱。

图5 叶栅马赫数等值线图

图6 分离区附近局部熵云图和流线图

图7 为叶片吸力面极限流线图。由图7可见,原型通道涡分离线与端壁围成的分离区域面积最大,且低能流体聚集区域也最大。当采用开孔抽吸边界层后,分离明显减弱,且随着吸气量的增加,效果越明显。

图7 吸力面极限流线

以上分析结果说明,采用附面层吸除可以明显减弱气流分离现象,并提高叶栅的扩压能力。当吸气孔的位置位于距离叶片前缘60%的轴向弦长处时,存在一个最佳吸气量,对应着最大压比,吸气量超过该值,即使再增加吸气量,也不能达到更理想的效果。

3.2 不同方案对气动性能的影响

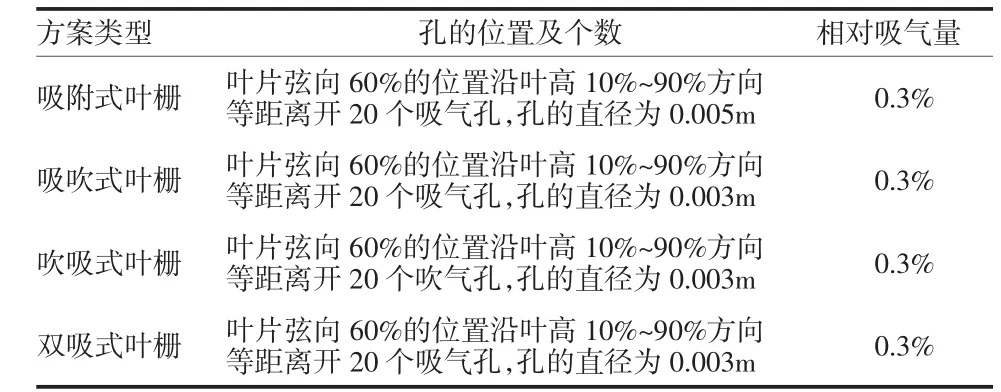

提出四种不同的开孔吹吸气方案,如表1所示,利用数值计算的方法对不同方案叶栅的流场进行模拟。

表1 吹吸气方案

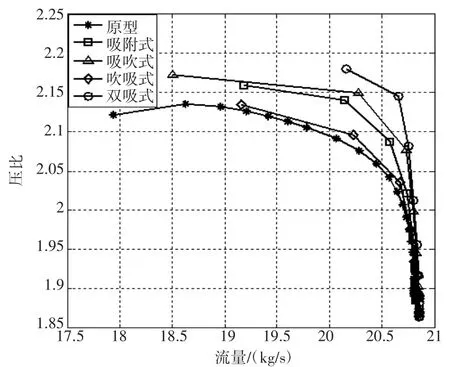

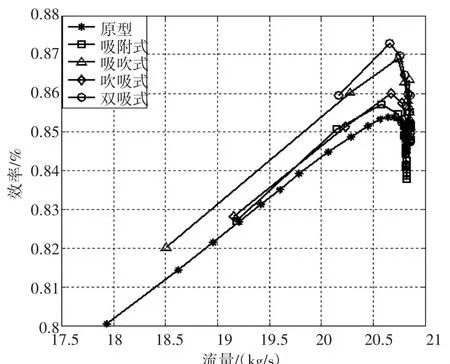

图8和图9分别为上述四种方案与原型叶栅的流量—压比曲线和流量—效率曲线。由图8和图9可见,与原型叶片相比,上述四种方案均能提高压比和效率,方案四所用的双吸式叶栅对压比和效率的提升作用均最为明显。

图8 流量—压比曲线

图9 流量—效率曲线

图10为不同方案的叶栅与原型叶栅的马赫数等值线图。图11为不同方案的叶栅与原型叶栅0.5叶高处吸力面尾缘附近局部熵云图和流线图。从图中可以看出,上述四种方案均能有效抑制吸力面尾缘附近的边界层分离,双吸式叶栅效果最佳。在远离分离区的上游开孔吸气可以抑制下游气流分离,但在靠近分离区的区域或者分离区内部开孔吸气,附面层发展已接近完成,不能有效抑制气流分离,如图11(d)所示。

图10 叶栅马赫数等值线图

图11 分离区附近局部熵云图和流线图

4 结束语

(1)设置吸气孔进行附面层吸气,能够有效地改善压气机叶栅的气动性能,抑制附面层分离,减小流动损失,提高压比。

(2)在叶型某一位置吸气时,存在最佳吸气量。当吸气量逐步增加到最佳值时,吸气对附面层分离的抑制效果越好,当吸气里大于最佳值时,导致叶栅通道内主流冲击到叶片表面,造成吸气位置后面的流场产生新的干扰,进而使得抑制效果减弱。

(3)四种叶型开孔吹吸气方案对比可知,双吸式叶栅对附面层分离的抑制效果最佳,对压比和效率的提升作用也最为明显。