主机燃油增压泵组抗冲击计算

陈春轩

(天恒长鹰股份有限公司,北京 100083)

0 引言

主机燃油增压底座是泵组和船体的连接结构,也是设备的安装基础。底座既承受设备自重产生的静载荷和设备运行时产生的动载荷,同时又将船体所受的冲击载荷传递给设备。舰船上的冲击载荷包括:水中非接触性爆炸、接触性爆炸以及由炸弹在空中爆炸或舰船自己的武器发射所产生的气浪等[1]。与静载荷和动载荷相比,冲击载荷作用时间短、能量集中、造成的破坏大。由于底座所承受的冲击力(速度、加速度)过大,使泵组设备遭到破坏;冲击所引起的设备位移过大,使底座和泵组相连接的部分遭到破坏,导致泵组设备无法使用。由于实验条件苛刻,国内对这方面的研究较少,仅仅停步在一些经验公式的层面上,本文利用有限元法对泵组的冲击进行了计算,对该类问题的求解提供了一个新思路。

1 模态分析

1.1 建模

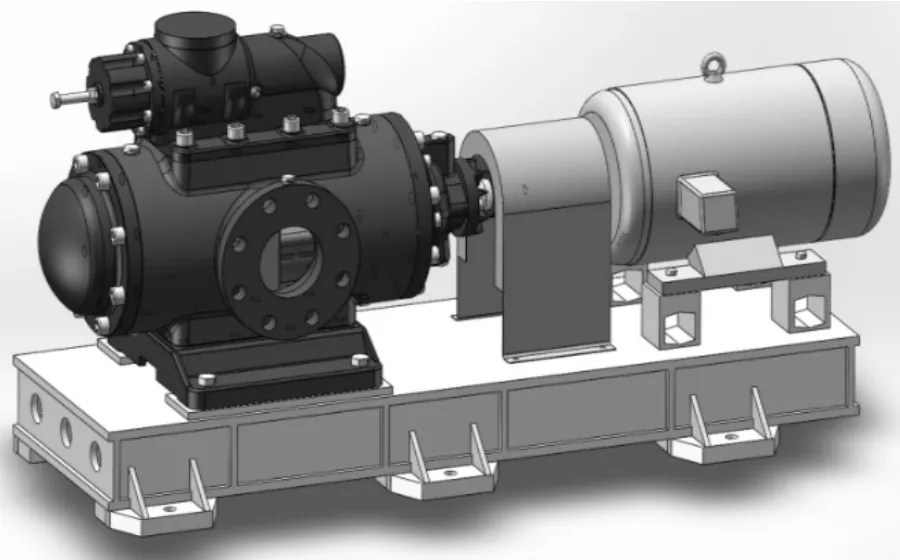

首先将全船燃油输送泵组用Solidworks软件进行三维建模,如图1所示。

图1 主机燃油增压泵组三维建模

因为求系统对冲击响应的问题,属于非线性有限元分析的范畴,选择ANSYSworkbench进行求解,首先将利用Soildworks软件建立的底座部分单独提取出来,导入到ANSYSWorkbench中进行建模,并对模型作如下等效处理:

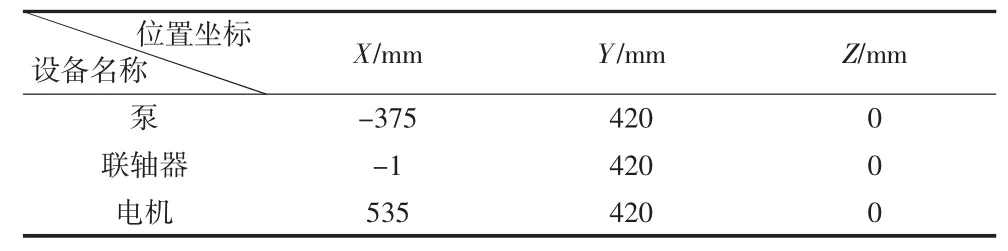

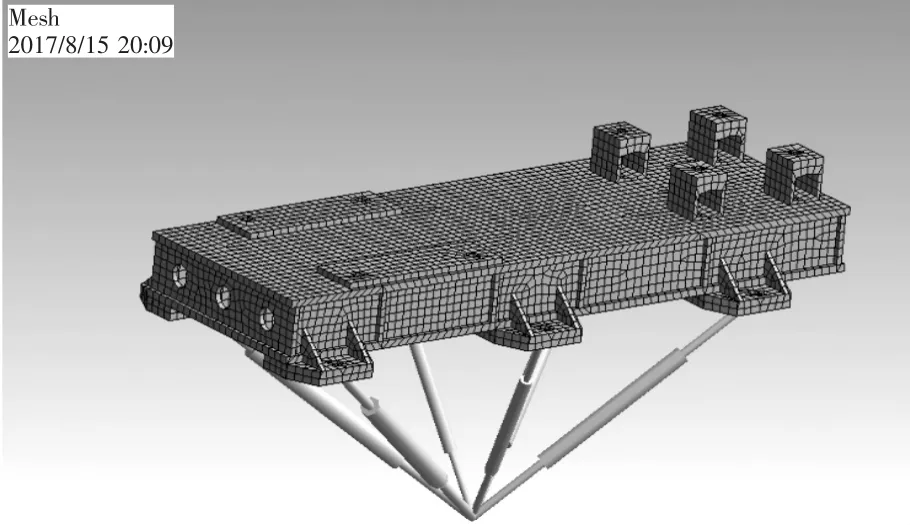

(1)保留底座,除去轴承以及轴承外圈的部分填料箱,轴承外的泵头、联轴器和电机可以用3个不同质量的质量点M1、M2、M3进行等效处理,简化后的设备坐标如表1所示,M1、M2、M3的质量如表2所示。

表1 设备点名称及坐标

表 2 M1、M2、M3 的质量

(2)泵组中的螺栓、螺母等用刚性梁来简化。

(3)地脚下面的减震器等效成阻尼,通过ANSYS转换等等刚度的弹簧,弹簧的刚度K=0.74*103N/mm3.

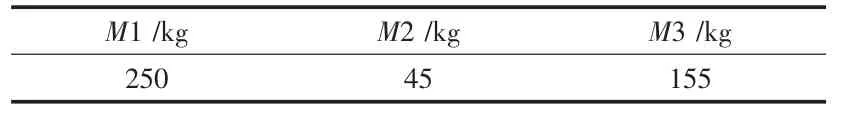

(4)网格采用角部加密的划分方法,保证计算的精度。

最终模型如图2所示,网格划分如图3所示。

图2 主机燃油增压泵边界条件

图3 主机燃油增压泵网格

1.2 载荷的处理

在泵组计算模型中,载荷可按如下方式处理:

(1)对于底座自重,在ANSYS前处理程序中输入设备的材料Q235A,程序便根据所输入的单元截面形状、实常数自动将单元载荷因子的信息计入总载荷,进行计算。

(2)安放在底座上的泵总成、设备重力,可作为集中载荷,按安放点的实际位置、质量及各位置所分担的重力,作用于相应的节点上。

1.3 边界约束条件

由于泵组的底座直接安装到船体基座上,所以将底座下四个螺纹孔设为全约束状态。

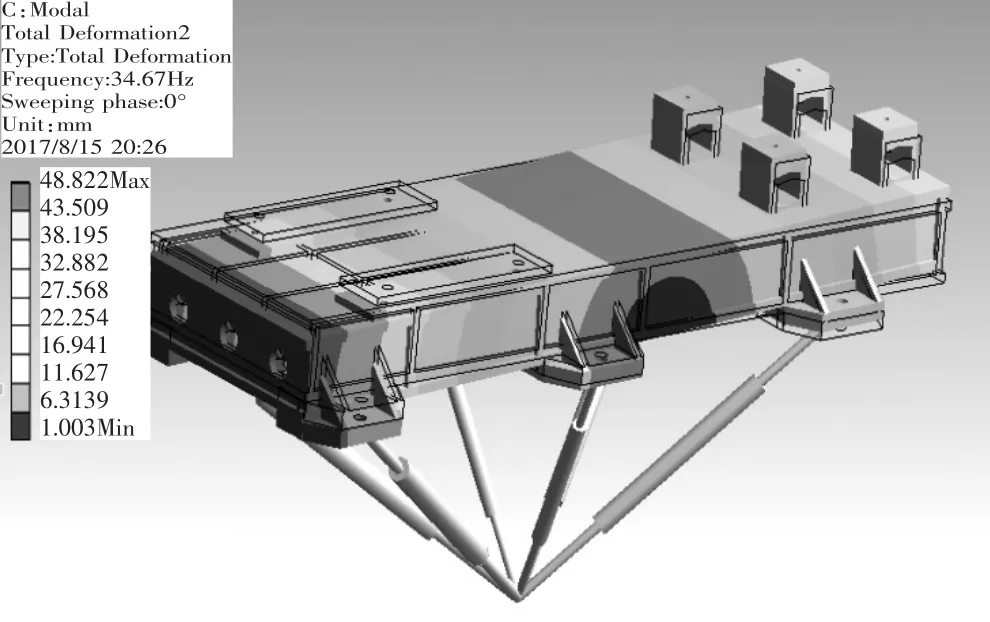

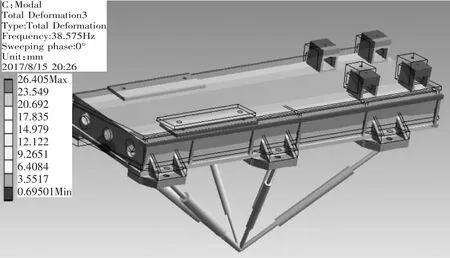

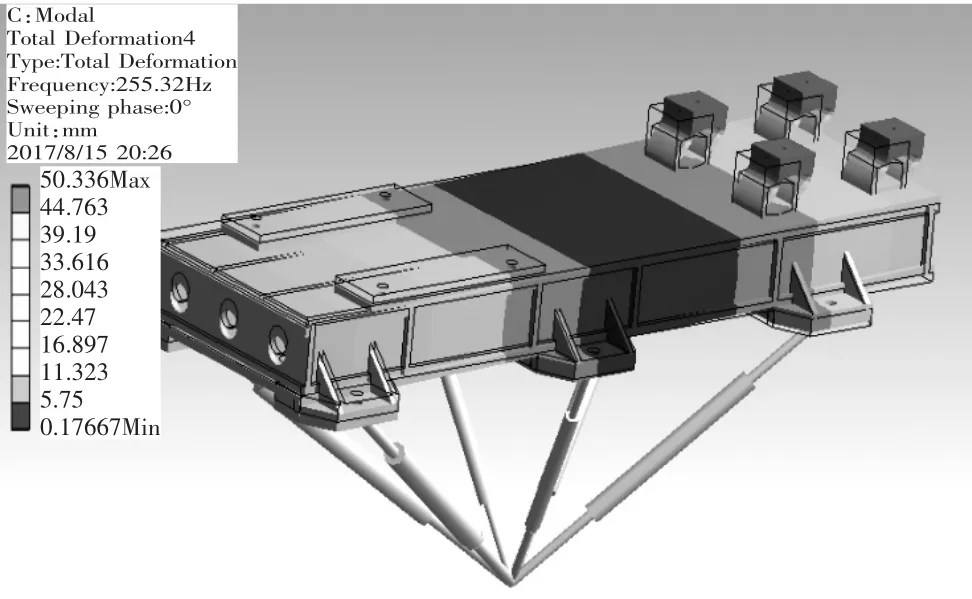

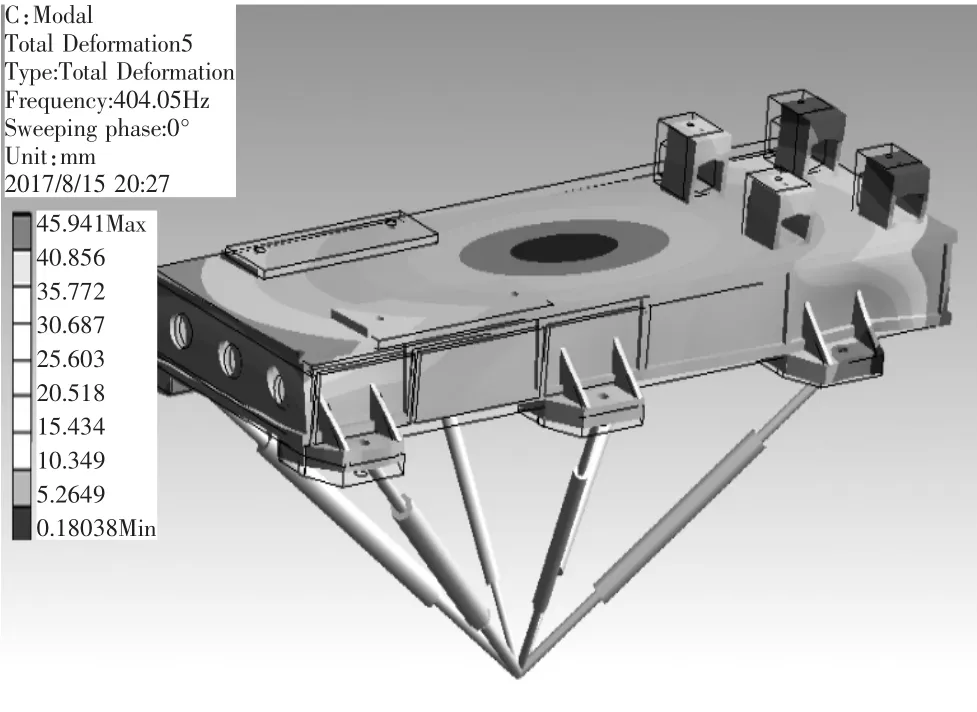

1.4 系统模态计算

系统主体结构的前6阶模态振型如图4~图9所示,隔振装置系统主体结构的前6阶固有频率值见表3.

图4 一阶模态

图5 二阶模态

图6 三阶模态

图7 四阶模态

图8 五阶模态

图9 六阶模态

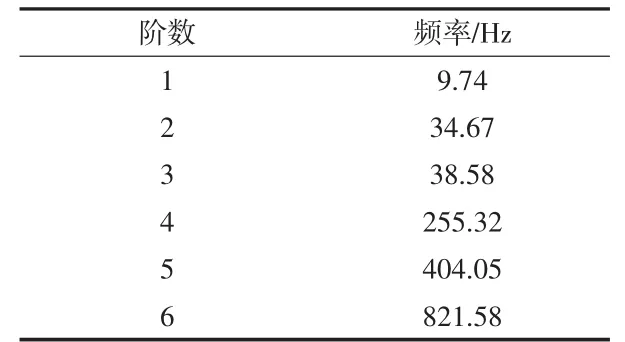

表3 前6阶固有频率

1.5 系统模态特性分析

计算结果表明,系统第一阶模态为9.74 Hz,前3阶模态与设备激励频率(f0=950/60=15.83 Hz)错开较多,整个系统模态错开了设备的工作频率或激励方向,系统不会产生共振,满足设计要求。

2 冲击响应计算

2.1 隔振系统的冲击输入

根据GJB1060.1-91中规定水面舰船设备;设备抗冲击等级为A级[3]。

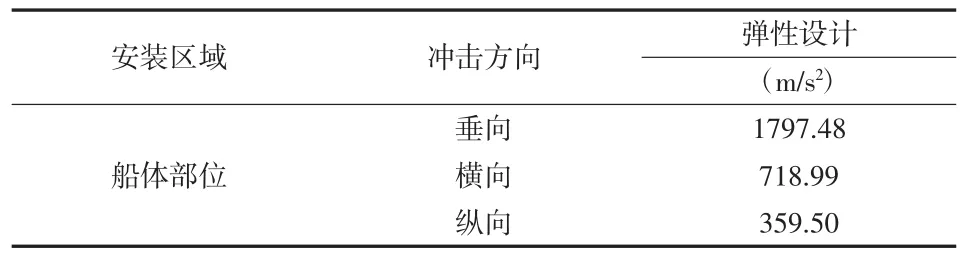

将设备的模态质量=740.527 kg=0.74 t代入相关公式求得,激励的加速度A0=1 797.48 m/s2.

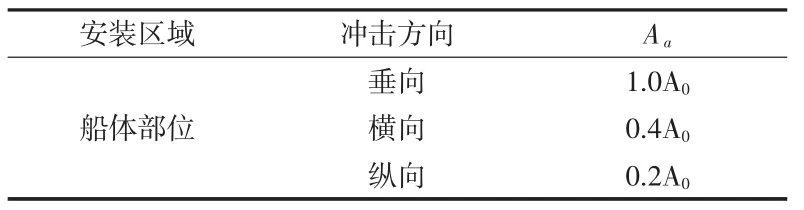

根据标准GJB1060.1-91规定水面舰船设备各类安装区域的设计冲击加速度值和设计冲击值如表3所示。

将计算完的基准加速度和基准速度值参照表4,冲击输入详见表5.

表4 各类安装区域的设计冲击加速度值Aa和冲击速度值Va

表5 系统冲击谱值

2.2 隔振系统冲击响应的特性

按照有关要求,采用了数值计算方法计算装置的冲击响应,参照GJB1060.1冲击载荷输入条件下装置的参数如下。

2.2.1 底座强度

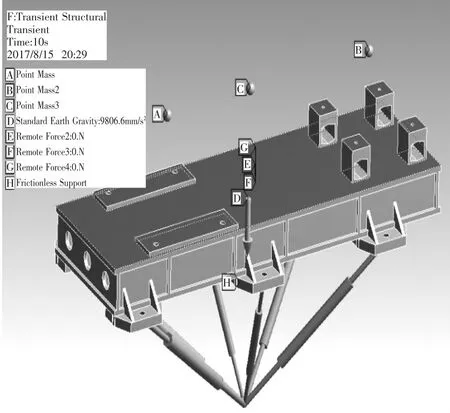

(1)边界条件

按GJB1060.1的要求输入冲击载荷,进行瞬态边界分析,如图10所示。

图10 瞬态边界分析条件

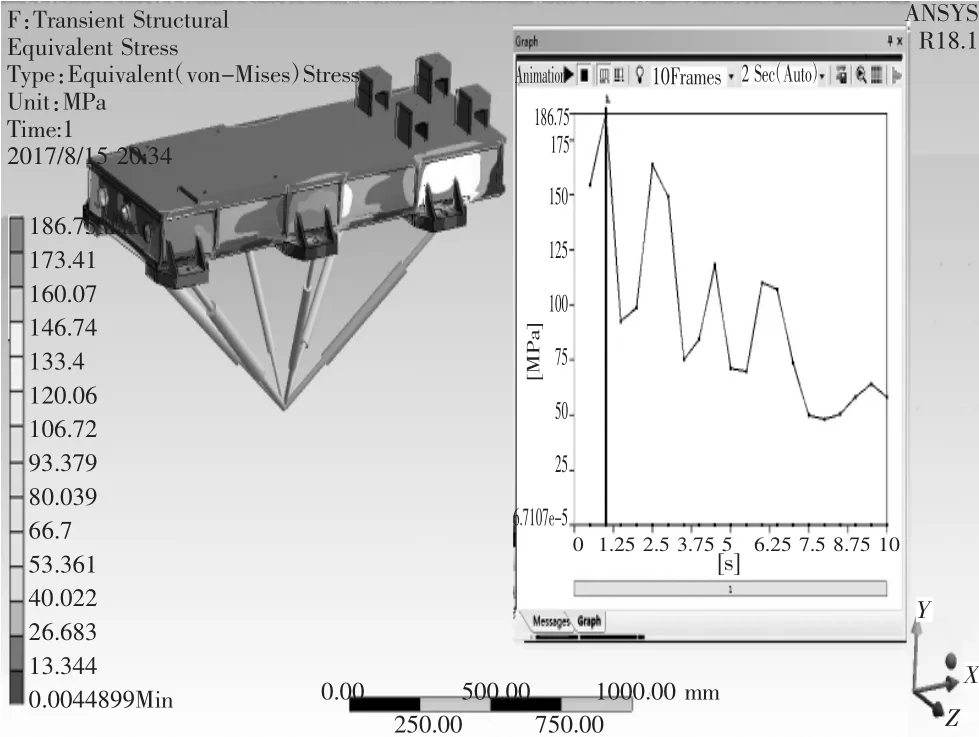

(2)应力分析

通过图11可以得出结论,底座与船体相连接的孔强度较为薄弱,所受应力载荷最大为186.76 MPa,但最大的强度也仅为0.158<1,因此在冲击条件下底座满足强度要求。

图11 等效应力云图

2.2.2 设备位移

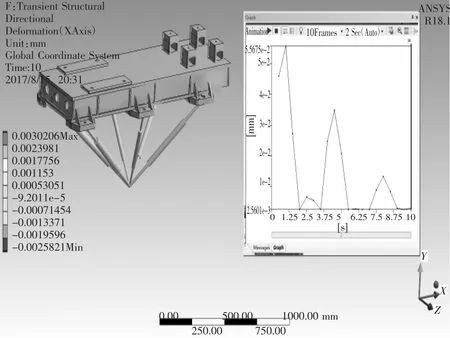

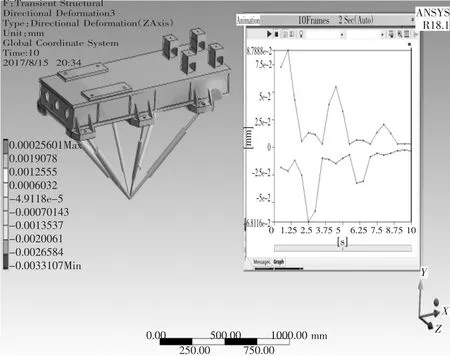

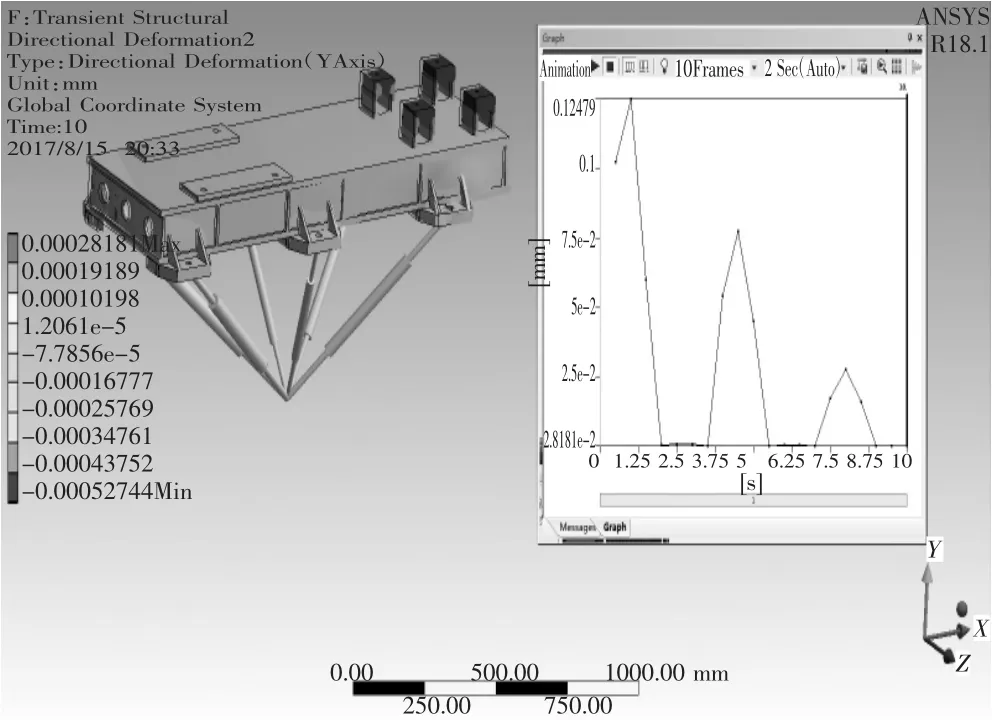

在冲击环境下,泵的xyz方向位移变化如图7-11所示,综合位移变化如图12所示。

图12 泵x向冲击位移变化

图14 泵z向冲击位移变化

表6 冲击环境下设备质心位移

图15 泵冲击变化位移总曲线

图13 泵y向冲击位移变化

由13、14、15图可得出冲击环境下设备质心三个方向最大位移量,如表6所示。

根据隔振装置冲击计算结果可以看出,冲击环境下泵y向位移量最大,为0.12 mm,泵总的位移量为0.15 mm满足设计要求。

3 结论

根据主机燃油增压泵组的设计和校核计算,可以得到以下结论:

(1)由底座强度分析云图可以看出,底座分别与泵、电机底脚孔强度较为薄弱,但最大的强度也仅为0.158<1,因此在冲击条件下底座的强度满足要求。

(2)泵冲击位移量满足设计要求。

(3)系统模态计算结果表明,隔振系统模态的前3阶与设备激励频率(f0=950/60=15.83)错开,因此整个系统模态错开了设备的工作频率或激励方向,系统不会产生共振。

本文旨在指出一个分析验证的思路,由于条件所限,难以进行大量的实验进行验证,仅仅通过和实际工况对比,验证模型的准确性。