不同酸催化剂催化合成乙酸异戊酯的工艺研究

白壮毅,吴红梅,张晓晓,赵庆翔,李倩,王彦楠

(辽宁工业大学化学与环境工程学院,辽宁锦州121001)

乙酸异戊酯(俗称香蕉油),具有苹果、梨、草莓和香蕉等多种水果香味,低毒,可用于食用香精,也可用于日化用品、烟草等配方[1~3]。除此之外它是十分重要的溶剂和有机合成中间体[4],广泛用于制药、制革、油漆、胶片和纺织品等行业,国内外市场需求量大,因此对乙酸异戊酯合成工艺的研究具有重要意义。酯化反应通常是酸和醇在催化剂[5](无机酸、有机酸、固体酸和杂多酸等)催化下合成,不同催化剂对反应选择性、酯化产率、设备腐蚀性等方面影响不同,因此本文研究了乙酸异戊酯分别在无机酸(浓硫酸)和有机酸(对甲苯磺酸)催化下的合成工艺,并对两个工艺进行比较分析,得出合成乙酸异戊酯的最佳工艺条件[2]。

1 实验

1.1 原料和仪器

冰醋酸(天津市永大化学试剂有限公司);异戊醇(天津市光复科技发展有限公司);浓硫酸(中国医药集团化学试剂公司);对甲苯磺酸(天津永晟精细化工有限公司);碳酸钠、无水硫酸钠(天津永晟精细化工有限公司);蒸馏水(自制)。

阿贝尔折射仪(WYA-2WAJ,上海精密科学仪器有限公司);电子天平(HX202T,浙江省慈溪市天冬衡器厂);集热式恒温加热磁力搅拌器(DF-101S,巩义市予华仪器有限责任公司);电热恒温干燥箱(101-2ES,北京东迅天地医疗仪器有限公司)。

1.2 实验原理

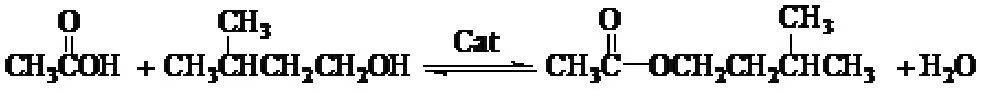

采用冰醋酸和异戊醇合成乙酸异戊酯,反应方程式如下:

1.3 乙酸异戊酯的合成

将异戊醇与冰醋酸按照一定比例加入到圆底烧瓶中,再加入催化剂(浓硫酸或对甲苯磺酸)进行回流反应。反应结束后冷却、用碳酸钠水溶液将反应液的pH值调至中性,再用水萃取3次,回收有机相,用无水硫酸钠干燥12h后蒸馏,收集138℃~142℃的馏分,得到乙酸异戊酯。

2 结果与讨论

2.1 浓硫酸催化合成乙酸异戊酯

2.1.1醇酸物质的量比对乙酸异戊酯产率的影响

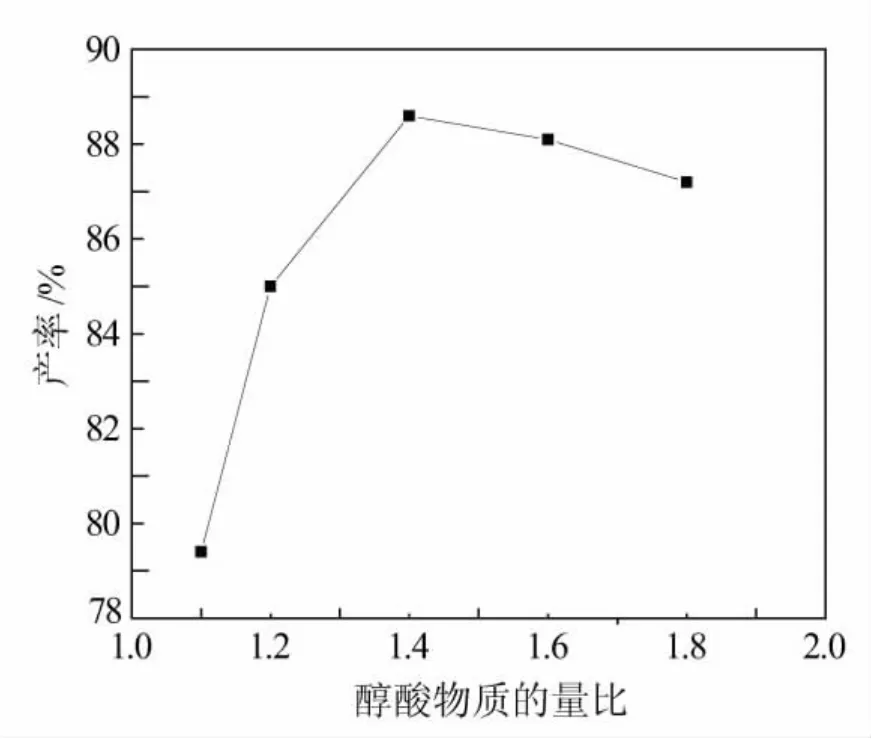

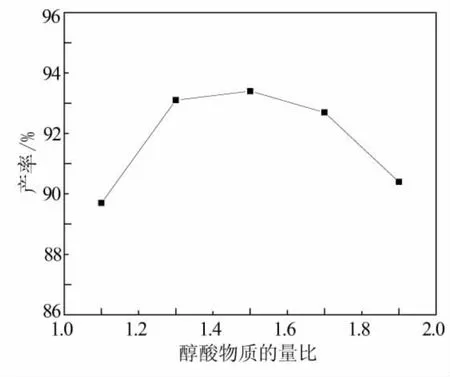

将异戊醇与冰醋酸按不同物质的量比(1.1:1、1.2:1、1.4:1、1.6:1、1.8:1) 加入到圆底烧瓶中,在浓硫酸催化下进行回流反应,结果如图1所示。从图中可以看出,随着醇酸物质的量比的增大酯化产率不断呈增高趋势,这是因为酯化反应是一个可逆的过程,增加其中一种反应物的用量,反应则会向更有利于酯化反应的方向进行,有利于提高酯化率。当醇酸物质的量比达到1.4:1时,酯化产率达到最大值88.6%,此时过量的异戊醇与乙酸能够充分反应;当继续增加异戊醇的用量时,酯化产率逐渐呈下降趋势,这是因为过量的异戊醇稀释了催化剂浓硫酸和原料冰醋酸的浓度,间接减少了浓硫酸的催化活性不利于酯化反应的进行。通过上述分析可知,在浓硫酸催化下异戊醇与冰醋酸的物质的量比控制在1.4:1为宜,即异戊醇过量40%最佳[3]。

图1 醇酸物质的量比对乙酸异戊酯产率的影响

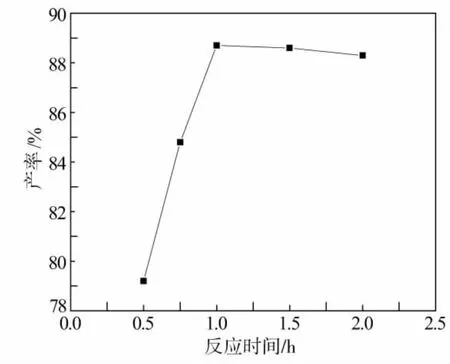

2.1.2 反应时间对乙酸异戊酯产率的影响

图2 反应时间对乙酸异戊酯产率的影响

在保持异戊醇与冰醋酸物质的量比为1.4:1的条件下,考察不同反应时间对酯化产率的影响,结果如图2所示。从图中可以看出随着反应时间的增加,酯化产率不断提高,这是因为反应时间延长,异戊醇与冰醋酸能够充分反应,从而获得更高的酯化产率。当反应时间达到1 h时,酯化产率达到最大值88.7%,此时过量的异戊醇与乙酸充分接触,可使酯化反应更加彻底。随着反应时间继续延长,乙酸异戊酯产率稍微呈下降趋势,这是因为该酯化反应是可逆反应,回流时间增长会加速逆反应,同时由于催化剂浓硫酸在一定程度上能够引起原料的脱水和炭化反应,导致副反应增多,蒸馏粗酯时会有部分乙酸异戊酯随着副产品蒸出,从而造成乙酸异戊酯的产率下降。因此,反应时间应控制在1 h为宜。

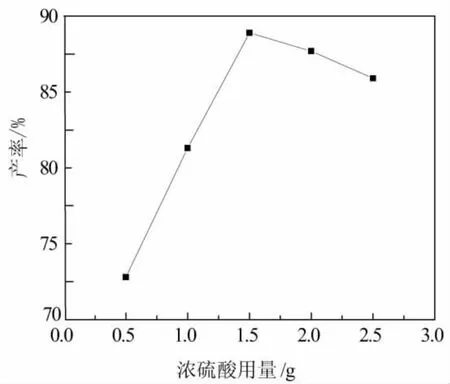

2.1.3 催化剂(浓硫酸)用量对乙酸异戊酯产率的影响

保持异戊醇与冰醋酸的物质的量比为1.4:1,反应时间为1 h,考察催化剂(浓硫酸)用量对酯化产率的影响,结果如图3所示。从图中可以看到,随着催化剂用量的不断增加,酯化产率也在不断提高,这是因为催化剂浓硫酸用量增加,催化效果好,反应更加彻底,从而酯化产率高。当浓硫酸用量达到1.5 g时,酯化产率达到最大值88.9%,随着催化剂用量继续增加,乙酸异戊酯产率开始迅速呈下降趋势,这是因为过量的浓硫酸促进了异戊醇发生脱水反应生成烯和醚,造成原料损失,另外浓硫酸自身具有强脱水性、吸水性、强氧化性以及炭化作用,引发多种副反应造成乙酸异戊酯产率下降,而且浓硫酸过量不仅会造成资源浪费,在一定程度上也会造成环境严重污染。因此,综合考虑来看,催化剂用量应控制在1.5 g为宜[4]。

图3 浓硫酸用量对乙酸异戊酯产率的影响

2.2 对甲苯磺酸催化合成乙酸异戊酯

2.2.1 醇酸物质的量比对乙酸异戊酯产率的影响

将异戊醇与冰醋酸按不同物质的量比(1.1:1、1.3:1、1.5:1、1.7:1、1.9:1) 加入干燥的圆底烧瓶,在对甲苯磺酸催化下进行回流反应,结果如图4所示。从图中可以看出,随着异戊醇用量的增加,酯化产率会不断提高,当醇酸物质的量比达到1.5:1时,酯化产率达到最大值93.4%,趋势与浓硫酸催化相似,但是从酯化产率看对甲苯磺酸的催化效果好于浓硫酸,因此异戊醇与冰醋酸的物质的量比应控制在1.5:1为宜,即异戊醇过量50%最佳。

图4 醇酸物质的量比对乙酸异戊酯产率的影响

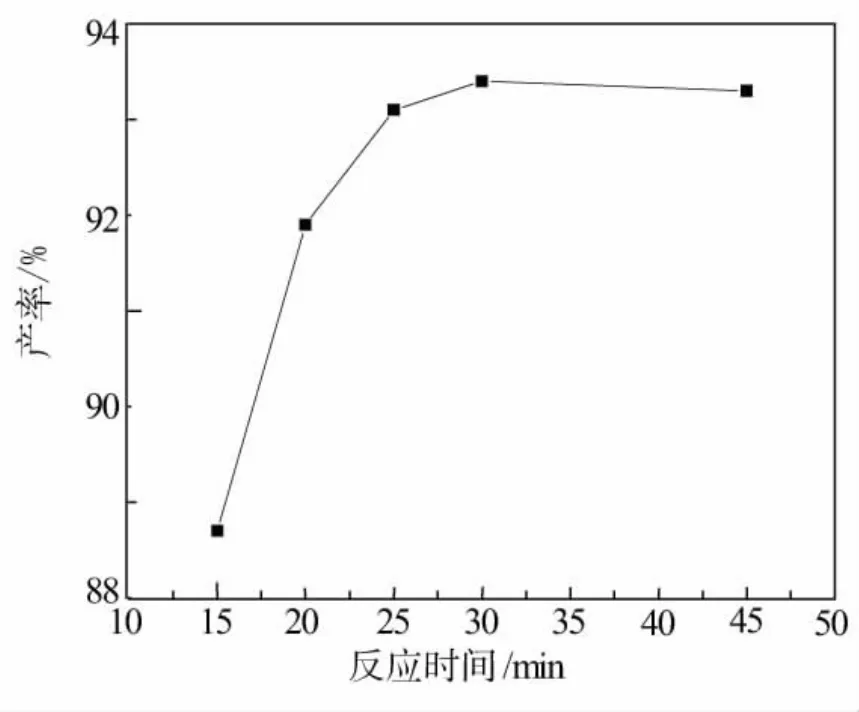

2.2.2 反应时间对乙酸异戊酯产率的影响

在保持异戊醇与冰醋酸物质的量比为1.5:1的条件下,考察不同反应时间对酯化产率的影响,结果如图5所示。从图中可以看出随着反应时间的增加,酯化产率不断提高,这是因为反应时间延长,异戊醇与冰醋酸能够充分接触反应,从而获得更多的乙酸异戊酯。当反应时间达到30 min时,酯化产率达到最大值93.2%。随着反应时间继续延长,乙酸异戊酯产率基本保持不变,这是因为该酯化反应是可逆反应,此时已经达到动态平衡,而且当原料和催化剂对甲苯磺酸的量一定时,继续增加反应时间,已经没有多余的原料供酯化反应进行,因此反应时间应控制在30 min为宜。

图5 反应时间对乙酸异戊酯产率的影响

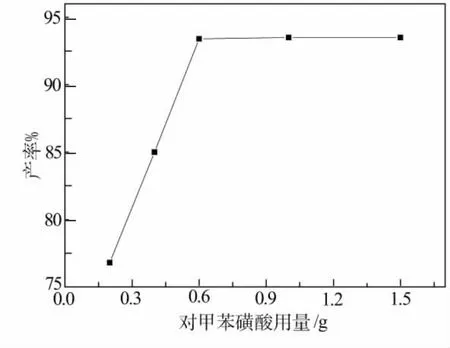

2.2.3 催化剂(对甲苯磺酸)用量对乙酸异戊酯产率的影响

保持异戊醇与冰醋酸的物质的量比为1.5:1,反应时间为30 min,考察催化剂(对甲苯磺酸)用量对酯化产率的影响,结果如图6所示。从图中可以看出,随着催化剂用量的增加,酯化产率不断提高,当催化剂对甲苯磺酸用量达到0.5 g时,酯化产率达到最大值93.4%,因为此时催化剂用量正好达到异戊醇与乙酸酯化反应所需的最大活性,催化剂用量继续增加,对酯化产率影响不大,因此催化剂用量应控制在0.5 g为宜。

图6 对甲苯磺酸用量对乙酸异戊酯产率的影响

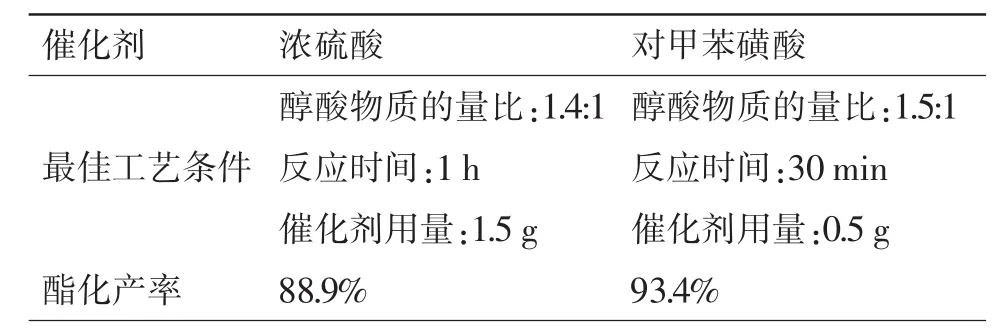

3 两种工艺的比较分析

浓硫酸和对甲苯磺酸分别催化合成乙酸异戊酯的工艺比较见表1所示。从表中可以看出,浓硫酸催化合成乙酸异戊酯的反应时间明显是对甲苯磺酸催化的2倍,并且浓硫酸用量也比对甲苯磺酸的用量多,说明对甲苯磺酸催化效果好,而且反应达到平衡的时间短,除此之外对甲苯磺酸对设备腐蚀小、环境污染小、操作及处理方法简单,因此利用对甲苯磺酸催化合成乙酸异戊酯工艺优于浓硫酸催化合成乙酸异戊酯的工艺[4]。

表1 最佳工艺条件

4 结论

本文研究了浓硫酸和对甲苯磺酸分别催化合成乙酸异戊酯的工艺,以浓硫酸为催化剂催化合成乙酸异戊酯的最佳工艺条件为:异戊醇与冰醋酸的物质的量比为1.4:1,反应时间1 h,浓硫酸1.5 g,在此条件下乙酸异戊酯的产率可达88.9%;以对甲苯磺酸为催化剂催化合成乙酸异戊酯的最佳工艺条件为:异戊醇与冰醋酸的物质的量比为1.5:1,反应时间30 min,对甲苯磺酸0.5 g,在此条件下乙酸异戊酯的产率可达93.4%。综合分析可知,对甲苯磺酸比浓硫酸的催化效果好,而且反应时间短、产率高、产品色泽好、工艺简单、腐蚀性小,是合成乙酸异戊酯较理想的催化剂[5]。