新型连续排污扩容器

李明君

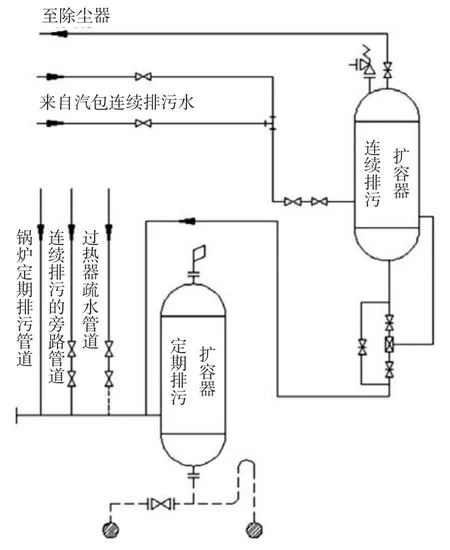

在国内水泥窑余热电站中,锅炉汽包的连续排污水经连续排污扩容器进行膨胀扩容后,其二次蒸汽送至除氧器进行辅助除氧,这部分蒸汽热量通过加热给水得以利用。连续排污扩容器排出的二次污水被送至定期排污扩容器后就近排放到排污降温池。这部分污水含有较高热量,长时间运行会造成较大程度的能量损失。锅炉排污系统如图1所示。

1 采用外置连续排污换热器进行余热回收

针对锅炉连续排污水排放所造成的能量损失的问题,国内一些水泥窑余热电站采用外置一台连续排污换热器回收锅炉连续排污水余热,热力系统见图2。

图1 锅炉排污系统

图2 连续排污换热器排污系统图

该系统通过单独设置一台换热器,将锅炉连续排污水冷却降温后送至定期排污扩容器,这部分热量用于加热化学补充水。该方法需要单独采购一台连续排污换热器,并预留换热器及其连接管道布置空间,系统相对复杂。单独设置的外置换热器不仅存在一定的散热损失,也增加了部分成本。

2 新型连续排污扩容器(带换热管束)

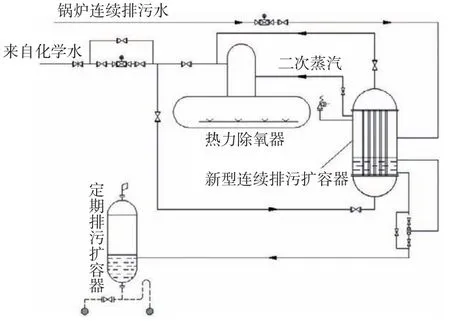

针对以上问题,我公司设计了一种新型的连续排污扩容器,换热器内部设置有换热管束,用于加热化学补充水,加热的补充水就近送至除氧器,排污系统如图3所示。

图3 新型连续排污扩容器排污系统图

该方法通过在连续排污扩容器内部设置换热管束,在加热化学补充水的同时,可以降低排污水温度,冷却后的排污水进入定期排污扩容器。该方法在回收余热的同时,相对于外置连续排污换热器方案,不需要单独设置换热器,简化了排污系统,节约了用地,并且在一定程度上降低了投资。另外,换热管束设置在扩容器内部,相对于单独设置换热器,减少了设备的散热损失。连续排污扩容器出口的排污水温度降低,低温污水经过定期排污扩容器可直接排至厂区排污系统,无需再单独设计排污降温池,一定程度上减轻了蒸汽污染。

3 设计改造计算

以国外某水泥厂电站为例,对其连续排污扩容器进行设计改造计算。该电站为一炉一机配置,即一台高温高压蒸汽锅炉配套一台纯凝发电机组,电站系统具体参数如表1所示。

表1 电站热力系统主要参数表

系统锅炉连续排污率约为3%,其排污及补充水系统各项参数如表2所示。

表2 排污、补充水系统参数表

计算换热水量:

计算传热面积:

式中:

Gb——换热水量,kg/h

Qj——计算换热量,W

c——水的比热容,kJ/(kg·℃),按照4.2kJ/(kg·℃)

t1——供水温度,℃

t2——出水温度,℃

Δtp——对数平均温差,℃

F——传热面积,m2

1.1——富余系数

K——传热系数W/(m2·℃),按照管壳式换热1 100W/(m2·℃)

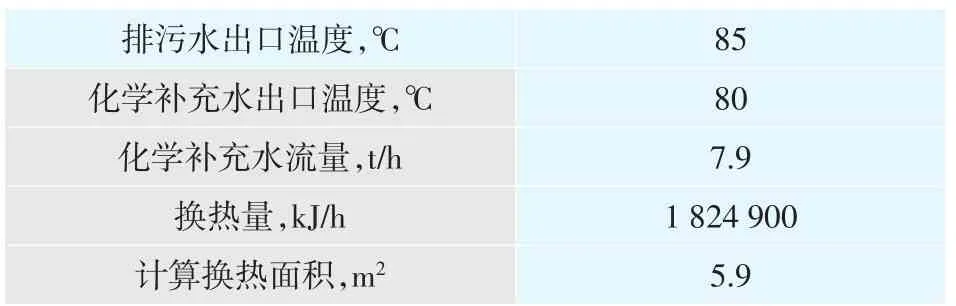

计算结果见表3。

表3 连续排污扩容器热力计算结果

根据传热计算结果,对连续排污换热器进行设计。

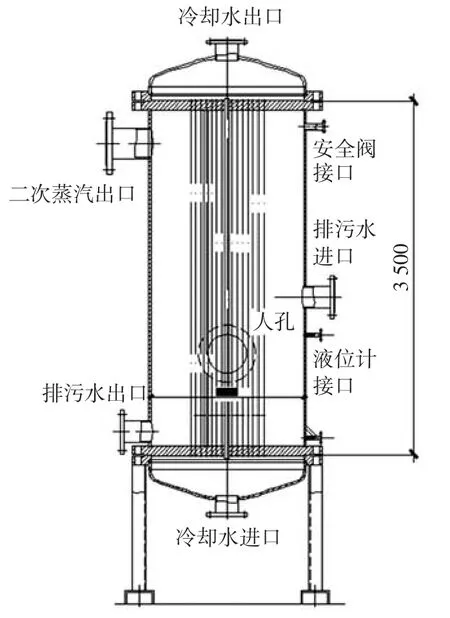

考虑设备加工及安装方便,换热器采用管壳式结构,在原先连续排污扩容器外形结构的基础上,在其内部设置换热管束,化学补充水自下而上进入换热管道,经壳侧进入的排污热水加热后,由设备顶部送出。考虑锅炉排污水具有一定的腐蚀性,换热管束采用不锈钢制作,并且扩容器的顶部和底部采用法兰连接,长时间运行后,可以对其内部管道进行更换,方便维护。新型连续排污换热器见图4。

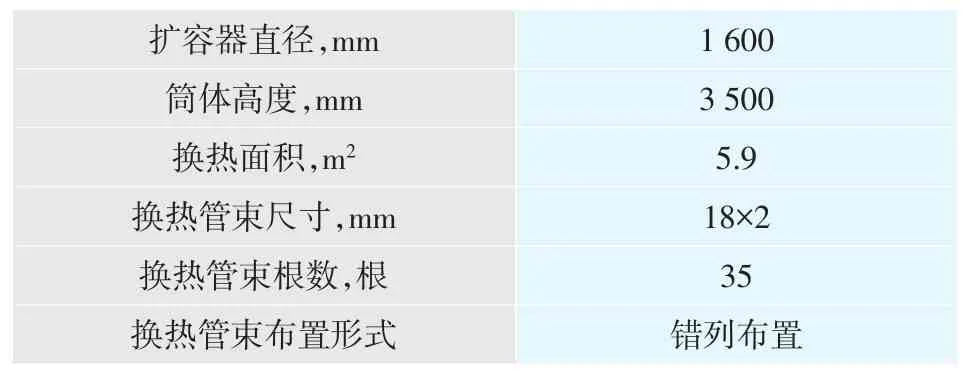

改造后的连续排污扩容器设备主要尺寸见表4。

4 结语

在现代水泥窑余热电站中,锅炉的连续排污水直接排放,造成了大量的热量损失。针对该问题,对锅炉连续排污系统采用新型连续排污扩容器,可以回收锅炉连续排污水的余热,用于加热化学补充水。经过理论计算,对于一台180t/h的高温高压蒸汽锅炉,应用该设备后可以产出约7.9t/h的80℃热水。这部分热水可就近向除氧器提供补充水。

图4 新型连续排污扩容器排污系统图

表4 连续排污扩容器机械尺寸

按照电站年运行8 000h,锅炉产热水效率90%计算,加装新型连续排污扩容器后,每年可节约标准煤:1 824 900kJ/h×90%×8 000h÷(29 307kJ/kg×1 000)=448t,节能效果显著。

新型连续排污扩容器可将锅炉连续排污水冷却至约85℃,冷却后的排污水可送入定期排污扩容器,然后直接排入厂区排水系统。

另外,新型连续排污扩容器相对于单独设置连续排污换热器有以下优势:

(1)换热管束设置在连续排污扩容器内部,节约了用地。换热管束端部和设备端盖之间采用法兰连接,方便日常运行检查及维护。

(2)相对于单独设置换热器,由于换热管束和连续排污扩容器合并,可减少设备额外的散热损失。■