窑头电收尘器电改电节能减排技术改造

王宜兵,邵明珠

1 技改原因

中材株洲水泥有限责任公司(以下简称我公司)5 000t/d水泥生产线,窑头配备型号34/12.5/4*9/0.45的高压静电收尘器,电收尘器电源为GGA⁃JO2-1.4/72-HW的高压供电电源。截至2016年,窑头电收尘器已运行近8年时间,目前电收尘器采用的高频高压电源,其控制模式是以检测火花为前提,荷电与驱进能力较差,不能满足大幅度减排的需求,且由于火花放电对极线和极板产生电腐蚀,使得电收尘器工作效率衰减加快,不仅影响除尘效果,也增加了收尘器本体维护费用。鉴于上述情况,2016年2月,我公司利用大修时间对电收尘器进行了技术改造。技改投入运行后,电收尘器排放粉尘折算浓度降低至20mg/m3(标),达到国家环保要求,电耗降低约50%,且避免了电收尘器本体电腐蚀,大幅减少了本体维修量。

2 技改方案

我公司电收尘器主要设计参数如表1所示,目前限制电收尘器除尘效率的主要原因为供电电源,本次技改采用湖南远鹏环保科技有限公司提供的高科技产品GLM系列电收尘器用临界脉冲(软稳)电源供电装置替代高频高压电源。临界脉冲(软稳)电源是先将三相交流电(380V)经过整流变为直流,然后逆变为交流电,经过变压器升高电压后,再经过临界柔性功率模块变为波动极小的直流电[1]。其主要特点如下:

(1)自适应性。输出电压随着工况不断变化,始终维持在不触发火花的临界区,能达到理想状况下的最高场强。

(2)柔特性。临界脉冲(软稳)电源具有“微脉冲”、“硬件储能与限能”特性,使电场能够始终处于“流注初期”、“二次电子崩”状态,极板之间的自由电荷最多[2]。

表1 窑头电收尘器主要设计参数

(3)高电压低电流。电压始终维持在临界区,最大限度地减少了无效电能消耗,实现低电流供电。

(4)避免电腐蚀。临界脉冲(软稳)电源不产生火花,因此也就避免了火花对电收尘器极板、壳体、极线的电腐蚀。

由于电场烟气瞬间温度可达400℃以上,为提高电收尘器运行的稳定性,增设自动喷雾系统。本次技改主要分为临界脉冲电源与自动喷雾系统两部分。

2.1 临界脉冲电源

采用户外型机组,四台临界脉冲(软稳)电源高压控制柜通过50t吊车吊装至电收尘器第二电场顶部,并排安置,用地脚架固定焊接,搭设彩钢板机房。

低压配电柜至电源控制柜铺设低压电缆,电缆为50mm2三相四线铜芯电缆,从原低压控制室通过电缆桥架内走线(桥架外走线应使用穿线管),布局合理,走线整齐。线槽放置在电收尘器顶部,接入单执低压控制箱,距离100m左右。

电源控制柜高压端至电收尘器高压进线室铺设高压电缆,具体长度依据现场测量,高压电缆终端接口应确保接地良好,地线截面面积必须≥10mm2,且接地装置必须按照国标标准执行。控制柜外壳设有接地端子,与除尘器壳体连接,接地线采用多股铜芯线,其截面面积必须≥25mm2。

安装完毕后,断开原电源设备的高压输出端,换接至新电源设备的输出端,进行手动、自动调试。

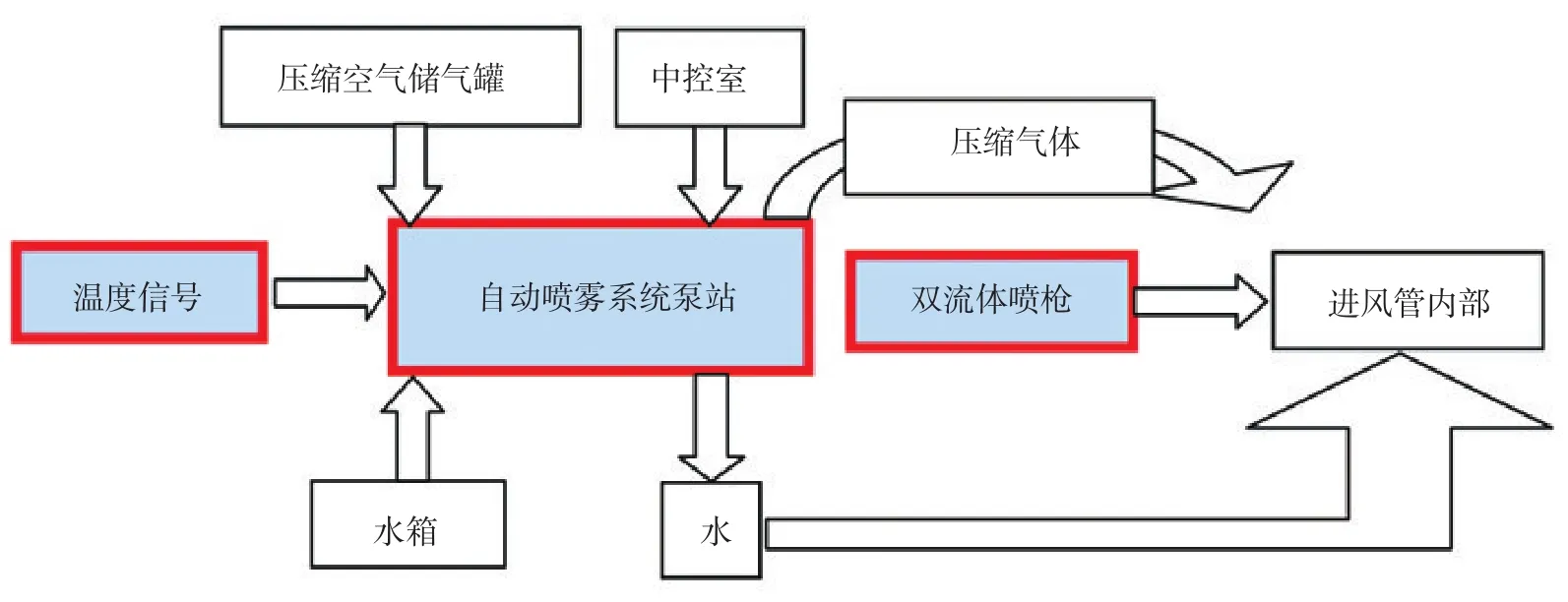

2.2 自动喷雾系统

自动喷雾系统主要由自动喷雾装置和喷枪组成。塔顶喷枪由6支ZHSL-03G型喷枪、2个分组控制箱组成。喷枪工作气压、水压保持在0.45MPa左右,喷水量为0.8~4.8t/h,平均雾化粒径为70μm,最大雾化粒径为110μm,确保雾化后在篦冷机内快速蒸发(约0.5s内)。

自动喷雾装置包括钢支架、水路系统、气路系统、电气控制系统、温度检测系统。钢支架主要作用为安装和承载水泵调节装置、过滤器、气路系统、变频控制器柜及其他部件。水路系统根据指令向喷枪供水。气路系统按照喷枪的工状向喷枪提供相应压力的压缩空气,使冷却水完全雾化。为防止含尘的烟气进入喷枪,造成喷枪管道堵塞,系统不工作时,气路系统采取低压间断吹扫的方式确保管道内始终为低正压。电气控制系统是以软件为主的电气控制柜为逻辑处理中心,实现自动喷雾控制。温度检测系统是由烟气进口和出口温度检测单元组成,烟气进口温度检测主要针对烟气温度骤然升高时采取相应措施,出口温度检测则为整个自动喷雾系统提供基础参数。图1为自动喷雾系统设备分解图。

3 技改效果

图1 自动喷雾系统设备分解图

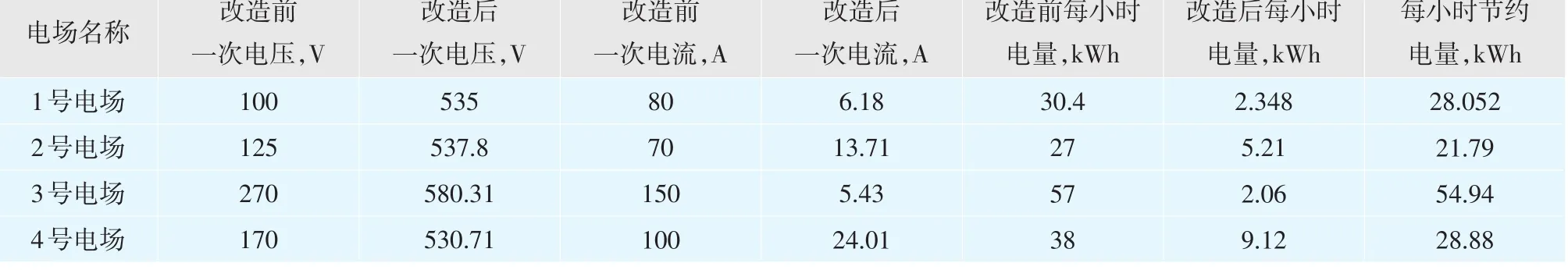

表2 电收尘技改前后电场数据对比

技改后电收尘器及相关设备运行正常,电收尘器出口粉尘排放浓度由改造前的60~80mg/m3(标)降低至18mg/m3(标)以内,达到国家环境保护规定的烟气粉尘排放标准。改造完成后,电收尘器一次电流平均值由改造前的100A左右降至目前的12.3A左右,高压侧平均电压在6.5kV,节能达50%以上,且运行稳定无波动,效果较好,达到技改预期效果。表2为改造前后电场数据对比。

由表2可知,改造后电收尘器每小时节约电量为133.662kWh,电收尘器年运行时间约7 796h,用电单价0.72元/kWh。经计算每年可节约电费:

133.662×7 796×0.72=750 260.845 4元

项目总投资152万元,仅计算节约电费,两年左右即可收回成本。

4 结语

近年来,随着国家环保要求愈趋严格,水泥窑炉电收尘节能减排改造迫在眉睫,我公司窑头电收尘电改电节能减排改造项目在降低烟气粉尘排放和节约成本方面取得了较为显著的成效,供参考。