手机壳薄壁零件的编程与加工

赖 辉,杨仕林

(1.茂名职业技术学院,广东茂名 525000;2.广东省机械研究所,广东广州 510635)

0 引言

手机壳零件在加工过程中由于各种因素导致薄壁变形是一种难以避免的问题,手机壳零件在加工中变形的大小除了与零件材质、结构有关外,也与加工中零件的装夹方式、刀具、切削用量及冷却液的选择等有很大的关系。材质、结构与其用途有关,有时是无法取代的,因此,在零件材料一定的情况下,必须从加工过程中想办法,比如采用正确的装夹方式、合理选用刀具、切削用量、冷却液等,这些是减少零件变形的关键所在。

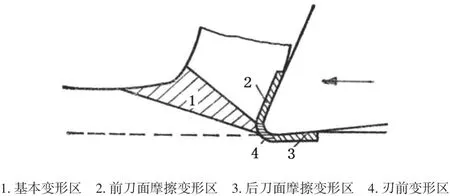

图1 四个变形区

如图1所示,手机壳薄壁零件变形最大,主要原因是手机壳薄壁刚性差、强度弱,在加工中极易产生变形,使零件的形位误差增大,不易保证零件的加工质量。由于手机壳薄壁零件重量轻、结构紧凑,应用极为广泛。

1 工艺分析

手机壳零件材料为铝合金。

手机壳零件结构分析:零件结构比较简单,属于薄壁腔体零件,壁厚只有1 mm。加工中要去除中间部分材料,会产生铣削热量,导致零件产生热变形,薄壁结构的框体零件,在加工过程极易变形,可采用均等去除余量原则轮流进行加工,在加工时保证余量依次递减并多次轮流,去应力效果会更好,工件加工后变形更小[2]。这一点是制定工艺方案前必须考虑的。手机壳薄壁零件加工的影响因素主要还有以下几个方面:

(1)手机壳装夹时产生夹紧力位置、夹紧力、弹性变形;

(2)切削过程使零件产生变形;

(3)机床、附件、夹具本身刚性不足,影响加工精度;

(4)零件的厚度要保证均匀;

(5)保证零件表面的光洁度。

因此,加工采用的GMI W6520数控机床新一代系统的高速铣削机床,转速最高为30 000 r/min,进给最高为30 000 mm/min,装夹工件位平口钳和手机壳工装,铣刀材质为高速钢,毛坯为长153 mm,宽72 mm,高7 mm。

2 加工过程

(1)选择装夹方式

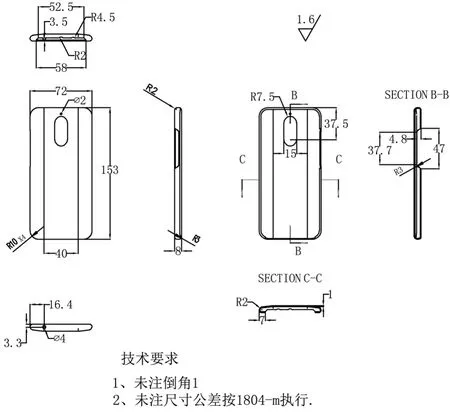

由于该零件属于腔体薄壁零件,在铣削加工中不能按常规采用平口钳装夹,所以制定一种仿型夹具,夹具是在第二面加工时候用,第一面开粗精加工装夹用虎钳装夹。第二面装夹方式,先采用虎钳夹紧工装四面分中,然后将手机壳零件第一面盖在工装上面,用专业的配套的胶水粘住,取下来可通过去除胶水剂来去除胶水。如图2~图4所示。

图2 手机壳图纸

(2)对刀方法

无论正反面,都是利用钳口的平面作为Z轴高度基准来对刀,比如:毛坯安装以后,最高面到平口钳平面的高度为8.5 mm,对刀的时候把这个高度差定为8.3 mm。

(3)刀具选择

数控加工对夹具的要求可以从以下两个方面考虑:一是尽可能做到在一次装夹后能加工出全部或大部分待加工表面,尽量减少装夹次数,以提高加工效率和保证加工精度;二是尽量采用组合夹具、通用夹具。

刀具的选择要求如下:根据零件材料的性能、加工工序的类型、机床的加工能力以及准备选用的切削用量,来合理地选择刀具。例如,对于铣削平面零件,可采用端铣刀和立铣刀;对于模具加工中常遇到的空间曲面和铣削,通常采用球头铣刀或带小圆角的鼻型刀。立铣刀有平头刀(r=0)、球头刀(r=R)和鼻型刀(r<R)三种。刀具类型如图5所示。

图3 夹具图纸

图4 装夹方式

图5 刀具类型

表面的粗糙度要求很高,在工件铣平面的时候留0.1 mm,表面有曲面和平面相切,因此,采用球刀来精加工,保证了加工中的连贯性,避免了更换刀具带来的误差。

(4)手机壳薄壁零件编程

编程的软件采用西门子UG10.0编程软件,在编程前先要考虑工装、刀具、机床,为了减少多次装夹次数,能够在铣削合理范围的尽量完成编程与加工。

零件构图,如图6所示。

图6 零件构图

第一面刚开始加工整体开粗时使用直径12 mm的钨钢刀,粗加工就可以,层高9 mm,转速为8 000 r/min,进给量为5 000 mm/min,每层1 mm,使用型腔铣分层开粗,开完粗后,底壁精加工转速为12 000 r/min,进给量为800 mm/min,因第一面加工比较简单,所以不多介绍。

表1 切削参数计算常用公式

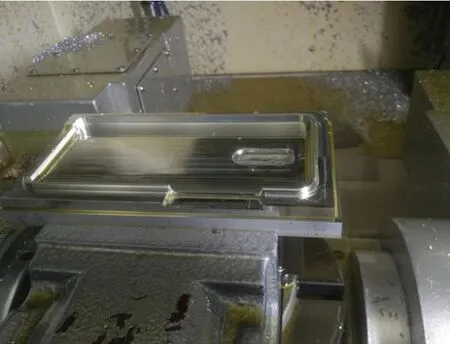

第二面使用直径12 mm的钨钢刀,型腔铣整体开粗,转速为8 000 r/min,进给量为5 000 mm/min,每层0.5 mm,因为第二面开粗时为了避免产生弹性变形,切削留多余量进行开粗,余量留0.3,先精加工壁部,再将底部精加工完成,注意的是装夹采用的是专用夹具和配套胶水来使用,切削参数计算常用公式见表1。手机壳生产过程如图7所示。铣削量不能过大。

图7 手机壳在生产过程中

4 结束语

手机壳零件出现加工变形的状况与加工过程中、切削、装夹、工艺都有关系,首先把加工工艺和装夹工艺解决就能解决这些问题。使用高速机床加工工艺,首先确定粗加工-半精加工-精加工的工艺原则,“小切深,快刀走”的切削方式,合理计算精加工余量,能有效提高加工效率,实现薄壁框体零件的高效加工。