挖掘机动臂能量回收系统仿真程序设计*

崔 宁,侯敬巍

(1.珠海城市职业技术学院机电工程学院,广东珠海 519000;2.吉林大学机械科学与工程学院,吉林长春 130022)

0 引言

混合动力技术和能源存储技术[1-2]有助于提高能量的利用效率,是当今动力机械领域的重要研究方向。工程机械能量回收,特别是挖掘机的动臂能量回收研究近年来成为热点,受到越来越多的关注。Jin K et.[3]等人对混合动力挖掘机的回转能量回收控制技术进行了研究;KAGOSHIMA M[4]等人研究了6 t混合动力挖掘机的动臂能量回收;Masami Ochiai等人研究了混合动力装载机的马达刹车能量回收[5]。浙江大学、中南大学及吉林大学等也在这一领域进行了多项卓有成效的研究。

MATLAB是Mathworks公司开发的一种集数值计算、符号计算和图形可视化三大基本功能于一体的工程计算应用软件,不仅可以处理代数问题和数值分析问题,而且还具有强大的图形处理及仿真模拟等功能。

由于工程机械结构的复杂及规模的庞大,在进行挖掘机能量回收实验时需要搭建复杂的实验系统,进行繁琐的操作,耗费巨大的能源,而且在控制策略设计过程中,经常会对实验设备造成损害。通过MATLAB建立仿真程序,模拟实验发生的各种状况,并进行有针对性的改进,对实现过程控制器设计,减少实验次数及降低实验成本等具有重要意义[6-10]。以Matlab Simscape建立仿真程序,代替真实的实验系统进行电机和发动机联合工作控制策略设计的任务,以简化实验,节约成本。

1 总体描述

1.1 系统描述

图1所示为变量马达-发电机式的挖掘机动臂能量回收装置。液压马达为变量柱塞马达,发电机为变频器控制的永磁发电机,储能元件釆用适应大电流充放电的超级电容。当动臂下放,即动臂液压缸做伸出运动时,在液压缸无杆腔产生的压力油经节流阀后驱动液压马达-发电机单元发电,再由转换器将电能转换成匹配的直流电并存储到超级电容中。动臂下放过程的控制通过调节节流阀阀芯位移、马达排量和发电机电流共同完成。

图1 系统框图Fig.1 System diagram

1.2 仿真程序总体框架

根据之前的系统描述,建立如图2所示的仿真程序结构。采用包含swing、boom、arm和fork的四自由度的虚拟机来模拟挖掘机。根据液压缸的力平衡模型,将大臂的受力和机械运动转化为液压油的压力和流量,并通过函数添加节流阀的节流损失。

其主要特点为结合SimMechanics构建机械结构,可更多偏向动力学特性的研究。可根据操作者命令驱动机构运动,也可通过流量等逆向构建机构的运动。

图2 软件框图Fig.2 Software diagram

使用Matlab embedded function来模拟能量回收系统的工作过程,包括液压缸、节流阀、变量马达及蓄能器等结构。输入变量包括从模拟系统采集过来的马达排量信号、节流阀的开度信号。结合马达排量的变化将压强和流量转化为马达的转速和转矩,驱动发电机模型实现功率输出。通过转矩控制器调节发电机的转矩。根据阀口开度进行流量压强调节,系统的流量由节流阀的开度,马达排量及液压缸压力等共同决定。

采用本程序,可实现两种功能:

(1)通过现场记录的流量压力曲线实现能量回收系统的工况模拟;

(2)通过设计程序中挖掘机的运动输出,实现挖掘机的工况模拟。

2 挖掘机系统动力学特性模拟

动力学仿真程序由SimMechanics搭建,其主要功能是通过由力传感器采集到的信号构建液压缸反力,进而根据三角形反解提供各关节力矩,同时将液压缸受力和流量提供给液压系统。其仿真程序和SimMechanics结构图如图3所示。

图3 SimMechanics动力学仿真程序Fig.3 SimMechanics dynamics simulation program

3 主要元件

3.1 挖掘机液压系统与节流阀

节流阀模型符合阀的流量-压力方程:

其中,QL为负载流量;Kq为伺服阀流量系数;Kc为伺服阀压力系数;xv为阀口开度;pL为负载压力。

液压缸的流量为:

A为活塞有效面积;Vt为无杆腔的总容积;Ctc为液压缸的总泄漏系数。

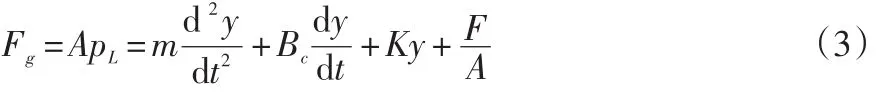

液压缸和负载的力平衡方程:

m为活塞及负载的等效质量;K为负载弹簧刚度;F为作用在活塞上的任意外负载力;Fg为液压缸的驱动力。

3.2 马达模型

液压系统包括工作泵、转向泵和变速泵,采用反向推导仿真研究,将液压泵载荷谱数据折算成液压系统载荷,将液压泵出口压力折算为驱动转矩:

其中,Tb、p、q、ηm、ip分别为液压泵的转矩、压力、排量、机械效率及转速比。

3.3 电机模型

虽然Matlab simpower系统中带了交流电机和电动/发电机模块,但是其结构参数已预先固定,难以进行有效改动,因此,本文依然以嵌入式系统构建了电机模型。马达与发电机的动力学模型如下:

Jm是液压马达-发电机单元的转子总转动惯量;Bm是液压马达-发电机单元旋转运动的枯滞阻尼系数;Te是永磁发电机的电磁转矩,发电状态时符号为负;Tm是液压马达-发电机单元旋转运动的摩擦转矩;Dm是马达排量;ηm是机械效率;ωm是角速度。

当釆用变频器进行矢量控制时,永磁发电机的电磁转矩主要由定子绕组的电流矢量决定,可表示如下:

其中,p是磁极对数,ψf是磁铁的磁通匝数,Ld和Lq是d轴和q轴的电感系数。Id和Iq分别是d轴和q轴的电流,发电机的电压可表示为:

其中,ud和uq是可控整流器的输出电压,Rs是阻抗,Ls是绕组的电感。

4 仿真实验

4.1 SimMechanics仿真实验

为了考查SimMechanics下系统的仿真效果,进行了SimMechanics下的仿真实验。在实验中,将大臂(boom)初始位置定为与地面夹角60°,控制大臂液压缸使大臂以幅度为±18°,周期为4秒正弦往复运动。同时前臂(arm)以垂直方向为初始位置,幅度为±30°周期为3秒的正弦往复运动。实验结果如下所示。

图4 大臂与前臂运动角速度Fig.4 Angular velocity of boom and arm

图5 大臂液压缸无杆腔流量Fig.5 Rodless cavity flow of boom hydraulic cylinder

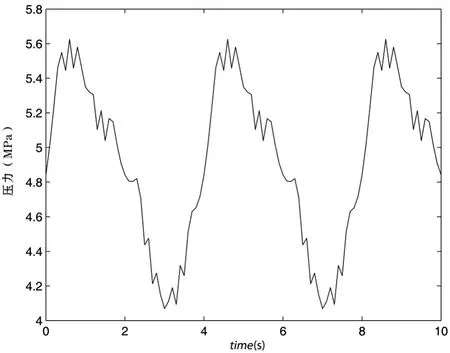

图6 大臂液压缸无杆腔压力Fig.6 Rodless cavity pressure of boom hydraulic cylinder

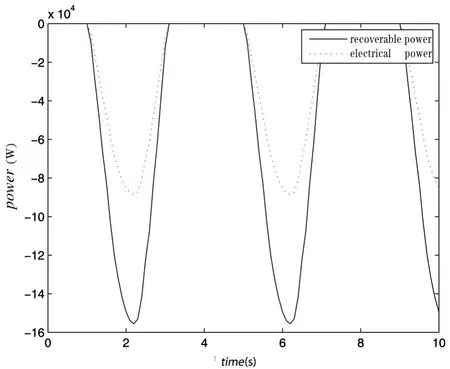

图4 是大臂和前臂运动的角速度。图5是大臂液压缸无杆腔的流量,图6是大臂缸无杆腔的压力,图7是在该条件下的可回收能量与实际的回收能量。从仿真结果可知,流量变化只与转臂油缸活塞的位移相关,而压力则与大臂和前臂的角度变化有关。

图7是可回收的能量与实际回收能量。只有当大臂处于降低状态时刻,势能才可回收。在仿真程序中,超级电容器的限制不考虑,能量回收的效率与液压马达,发电机,超级电容器等相关。

图7 可回收能量与实际回收能量Fig.7 Recoverable energy and actual recovery energy

4.2 真实数据仿真实验

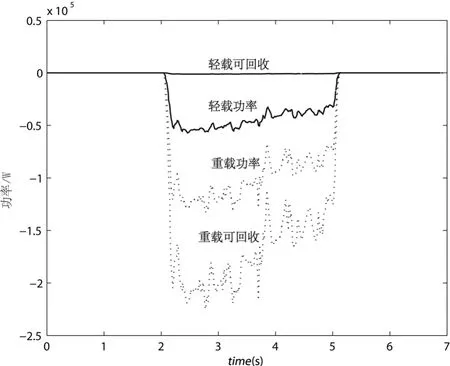

为了考察真实数据下的仿真实验效果,将轻载(500千克)和重载(3000千克)两种负载情况下,进行抬举的一段数据输入仿真程序,在实验中,将前臂垂直放置,将大臂抬举到75°角高度,然后在3秒内下降到60°角。图8和图9为负载压力和负载流量。图10为可回收能量与实际的回收能量。

图8 无杆腔压力Fig.8 Rodless cavity pressure

图9 无杆腔流量Fig.9 Rodless cavity flow

图10 可回收能量与实际回收功率Fig.10 Recoverable energy and actual recovery power

4.3 实验结论

由上述实验可知,本文构建的仿真程序可完成通过控制由SimMechanics构建的虚拟机及通过实际的压力与流量输入进行的仿真实验,考察其流量、压力、电机及能量回收等特性,获得了良好的仿真结果。

5 结论

使用包含Matlab/SimMechanics的simulink仿真平台,搭建了挖掘机动臂能量回收的仿真实验平台,用以代替真实样机进行仿真实验。系统的重要特点是通过mechanics的结合,考虑了挖掘机系统的动力学特性,因此可获得与真实工况相近的仿真效果。在未来的工作中,摩擦力、挖掘工况等仿真情况的建模与实现将是研究的重点。