发动机铝合金缸体压铸工艺及力学性能研究①

(滁州职业技术学院机电工程系,滁州 239000)

0 引 言

当前,国内外对汽车制造业提出了以轻量化、低能耗、减少污染、提高燃料经济性等方面的发展要求,而轻量化是满足上述要求最直接有效的途径[1~2]。作为汽车的核心部件,发动机的优劣决定汽车的环保性、动力性以及经济性。缸体是发动机制造工艺和制造生产中难度程度较高锻铸造加工成形件,因汽车发动机功能上的特殊需求,缸体必须具有较高的强度、刚性以及承受热冲击的能力,此外,须具有较低的热膨胀性和良好的耐磨性。铝合金作为一种稀有金属融合型新材料被多用于加工成缸体,缸体被铝合金生产制作大大减轻了汽车动力的重量,顺应政府即时提倡既减排又节能型的汽车发展的需求[3~4]。达到高性能的铝合金缸体量化生产的标准,关键和根本的条件是需要铸造的材料以及工艺的问题[5]。汽车的发动机缸体压铸成型的工艺不断被改进及提高,国内外产生了新型的铝合金铸造工艺,比如采用真空型压铸、低压性的控制型铸造及消失模型的铸造。此外,Si元素含量的多少对铝合金的流动性产生影响,Cu元素含量对铝合金的强度和硬度影响效果明显,简述汽车的发动机铝合金的缸体压铸方法,并分析和研究了在特定含量的Si和Cu元素在A356铝合金中铸造工艺过程中断面或表层产生的力学性能变化。

1 铝合金缸体压铸工艺

铝合金型材质汽车的发动机铸造成型的缸体制造工艺方法比较多,对具有代表性的及实际运用相对较多的压铸工艺步骤和特点进行简述。

1.1 压力铸造工艺的特点

压铸成型的铝合金材质的汽缸生产方式是现今国内和国外普遍采用的。独特的优势在于短暂的工艺步骤,要求事先做好模具,缸体毛坯铸件从被浇注后的模具中快速取出,加工并剔除飞边或毛刺,交予检验合格后入库保存;自动作业的程度较高;具备较强的工艺稳定性及操作性,包括复杂的薄壁铸件在内;高标准的铸件成品,高精度的尺寸,符合表面的粗糙度要求;占用空间小。缺陷在于用于压铸缸体的配套装备的价格比较高,并且小批量生产的需求无法保证;压铸模具多为金属型,设计制造成本较高,周期较长;为确保脱模及抽芯的作业,大大地制约了缸体在压铸成型时的结构或形状要求;多数下不能采用热处理来改善或提高压铸型的铝合金缸体的机械性能,压铸铝缸体一般需要加大压铸模的体积或壁厚来满足机械性能的要求;高速的射流被用于压铸成型中,就会导致紊流卷气,缸体铸件内部出现高气量、内部气孔多。

1.2 压力铸造工艺原理

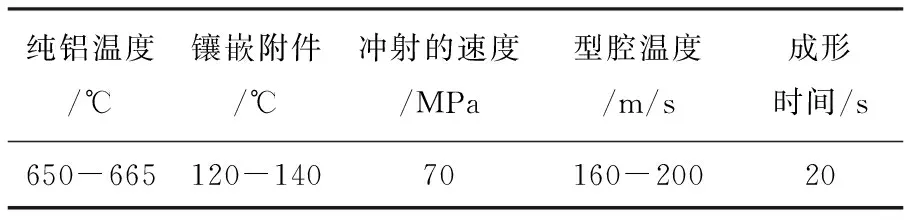

采用压力成型的铸造方式是在铸件模具的腔室内注入半固态或全液态的金属液,用于压射的冲头快速将金属液向下压,金属液快速地被充填到型腔中去,金属液在巨大的冲压力积压下快速地结晶和凝固以此获得的铸件的铸造方式[6]。压铸成型时通常作用于金属液上的压力压介于5MPa至70MPa之间,有时作用在金属液上的压力高达600MPa。压铸模具的型腔在被充填完毕后,高达0.5~70m/s的线速度在浇口处出现。充填的时间极短,一般为0.01~0.03s。国内外学者为了能够获得内部精密的,外部无缺陷的缸体,而研究出的压铸成型的工艺参数如表1所示[7]。

表1 压铸工艺技术参数表

热压室压铸的基本原理:在坩埚的金属液注入压铸模具的压室中去。铸造成形的过程中,当压射的冲头在上升时,金属液进入压铸模具的压室中,金属液顺着压射冲头的通道从喷嘴到压铸模的型腔进行填充,当注入到型腔后的金属液冷却并凝固成形以后,压射的冲头向上运动,压铸模被开模铸件被取出,一个完整的压铸工艺顺序就完成了。 冷压室压铸的基本原理:用于保温的坩埚和冷压室的压铸室不是紧挨着的,冷压的压铸采用人工方式将放置在保温的坩埚中的金属液浇入压铸室后进行作业。以压铸模与压铸的压室之间的位置来划分,冷压室可划分成全立式、卧式和立式。

图1 铝合金的压铸缸体示图

如图1所示为一铝合金压铸缸体。铝合金的压铸成型的工艺侧重点是如何来准确又合理地设计用于压铸成型的浇注系统,而浇注系统通常又分为单侧浇注和双侧浇注的缸体压铸。一般分别适用于大型缸体和小型缸体。浇注系统应注意沿金属液流动方向逐步缩减,以减少气体卷入[6]。冲压的速射工艺参数的不断调整决定于缸体的压铸成型件的工作效率和质量,速射的速度过快就很轻易地使铸件在腔室中的气体量增多,速度比较低时,就容易会形成充填不良的铸件出来。此外,还要注意控制压铸温度,温度应控制在740℃~750℃左右,如果温度过高,导致铝液出现过热的现象,大量的氢气就会被吸收,也需要适宜的熔炼时间,以免造成熔体吸气量的增加,在确保完全熔化时,温度较高的时间需要的越短。

2 A356铝合金力学性能提升的方法

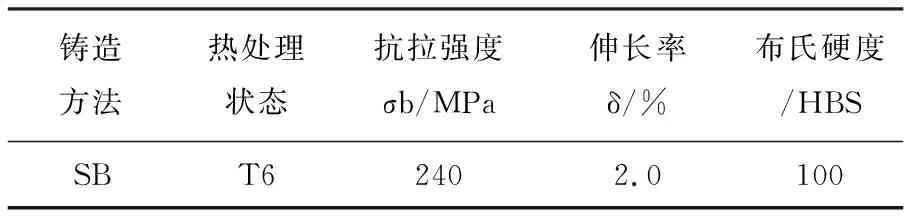

A356铝合金的力学性能如表2所示。提高缸体结构的力学性能的主要方法:晶粒的细化、破坏晶粒结构处理和合金晶粒组合。

表2 A356铝合金的力学性能

注:S-砂型铸造;B-变质处理;T6-人工时效和固溶处理。

晶粒的细化是铝合金熔炼工艺中的重要工艺环节,最有效的解决铸件气孔、裂纹及晶粒粗大等铸造产生的各种缺陷。

破坏晶粒结构处理是将稀有金属加入到金属液中去,破坏金属液凝固后形成更好的表面材料。在破坏铝合金的晶粒结构处理是不可或缺的工序,加入不同含量或种类的破坏晶粒剂对铝合金的工艺性能具有深远的影响[8]。

合金晶粒组合不但可以使铸件模具中气体的含量降低,而且还可以控制其他杂质元素的含量。铸态下的铝合金铸件,由于力学性能较差,又满足不了对载荷的要求,因此需要通过金属的热处理来提高铸件的力学性能和综合性能。

3 铝合金力学性能测试方法介绍

3.1 抗拉强度测试

通常运用浇注样本经加工后得到的试样在拉伸试验机上进行拉伸试验,并进行多次试验取平均值,得到较为准确的实验数据。

伸长率可由下式得出:

η=(Lu-L0) /L0

(1)

式中,Lu为测量试样断裂后的标距;L0为室温下施力前的试样标距

抗拉强度:

(2)

式中,F为拉伸试验机拉力值;d0为试样平行长度的原始截面直径。

3.2 布氏硬度

经一定的时间后,试验力做消除处理,残留压痕在试样的表面上,位于试样表面的压痕直径被测量,通过计算得出布氏硬度的值,表示是作用于试样的压痕表面积上的平均压力[9]。按下式计算:

(3)

式中,D为钢球直径(mm);F为试验载荷(N);d为压痕直径(mm)。

试验原理是:用一定直径的硬质合金钢球,以特定的试验力压入试样表面,如图2所示。

图2 布氏硬度试验原理图

4 铝合金的力学性能影响分析

4.1 试验材料的准备和试验步骤

A356铝合金材料力学性能取决于共晶Si相和组织中初生α-Al相组织形态。表3所示为材质A356的铝合金金属的化学成分质量百分含量。试验采用si含量达8.8%的Al-Si合金,然后将纯铝加入其中,使所含si元素达到A356铝合金化学成分要求含量,分析在铝合金力学性能中的si含量影响。并在最优Si含量的状态下,再加入Al-1/2Mg中间的合金,同时继续分析Mg的影响。

图3 A365铝合金中Si含量力学性能影响

图4 A365铝合金中Mg含量力学性能影响

图5 A365铝合金中Si-Mg含量力学性能影响

SiMgCuZnMnTiFe其它6.5~7.50.25~0.450.20.10.10.20.2≦0.15

试验时,将单晶硅加入坩锅,将2/3的纯铝量覆盖于Si上共同加热,在660℃的温度时Al先于Si熔化而将Si覆盖。待Si熔化之后用石墨棒搅拌均匀。接着,加入余下的纯A1,待升温至800℃使其混合物完全被熔化后,再进行保温至半小时进行检测,使其制成含Si量为8.8%的Al-Si合金。第二步,将坩埚预热后升温加热Al-Si合金和初预算一定量纯铝,在800℃左右温度下完全溶化,温度为750℃,再加入Al-5Ti-1B丝细化剂,并充分搅拌并静置5min的时间,在温度为765℃时加入A1-10%Sr中间合金变质剂,静置15 min之后再加入一定量的精炼剂做精炼处理,过程分为扒渣、除气、精炼,静置一刻钟,浇铸试棒。最后对铸件做力学性能测试。

在进行Mg含量的试验时,将最优的含量下的Al-Si合金进行熔炼,在温度于750℃时期加入Al-1/2Mg中间合金,均匀搅拌。试验程序同Si元素试验。

4.2 对比试验步骤

将单晶硅和镁加入坩锅,将2/3的纯铝量覆盖于Si和Mg上共同加热,在660℃的温度时Al先于Si和Mg熔化而将Si-Mg覆盖。待Si-Mg熔化之后用石墨棒搅拌均匀。接着,将余下纯A1加入,升温至800℃待其混合物完全熔化后,保温大约半小时进行检测,配成8.8%的含Si量的Al-Si-Mg合金。第二步,将坩埚预热后升温加热Al-Si-Mg合金和初预算一定量纯铝,在800℃左右温度下完全溶化,在大约750℃温度,加入Al-5Ti-1B丝细化剂,充分搅拌后静置大约5min时间,A1-10%Sr中间合金变质剂在大概765℃加入,静置15 min,之后再加精炼剂进行精炼,过程分为扒渣、除气、精炼,静置一刻钟,浇铸试棒。最后对铸件进行力学性能的检测。

4.3 试验结果分析

硅元素含量对A365铝合金的抗拉强度(P曲线)和伸长率(Q曲线)的力学性能分析如下图3所示,从图中分析可得:A365合金的抗拉强度随着si含量的比重的增高而呈现一种先增后减的趋势,其最大伸长率为13.6%,最大抗拉强度为230Mpa,此时所含Si元素质量分数为7.2%。在含Si量为7.2%(最优值)时进行Mg元素力学性能影响试验,图4为不同含Mg量下的抗拉强度(P曲线)和伸长率(Q曲线)的分析,从图中分析可得:在Mg含量0.45%时,抗拉强度最好,为219Mpa,伸长率为9.88%,抗拉强度(P曲线)和伸长率(Q曲线)随着含Mg量的增加而呈现出上升的趋势。将Si和Mg同时加入到纯Al中,硅元素含量对A365铝合金的抗拉强度(P曲线)和伸长率(Q曲线)的力学性能分析如下图5所示,抗拉的强度(P曲线)与伸长率(Q曲线)随含Si-Mg含量的增加而先上升又下降,当在Si-Mg含量10.0%时,抗拉强度最好,为225Mpa,伸长率为10.4%。

5 结 语

以Si、Mg及Si-Mg含量为研究基础,对A365材质铝合金压铸成型的力学性能的影响进行试验研究分析,结果论证:A356铝合金中Si含量最佳状态为7.2%,其抗拉强度与伸长率达到230Mpa和13.6%,当Mg的含量达到0.45%,A356材质的铝合金抗拉强度与伸长率分别为219Mpa和9.88%;当Si-Mg含量为10.0%,其抗拉强度与伸长率为225Mpa和10.4%,因此可以根据不同材料要求特性来合理选择Si和Mg搭配,以及压铸工艺中Si和Mg添加的顺序。