含臭氧漂白段的标准漂白流程

由于技术原因,生产的纸浆质量虽相近但其漂白流程往往差异显著,臭氧漂白情况就是如此,直到七八年前才确定出最好的、即所谓的标准漂白流程。依靠这样的标准漂白流程,将有助于制浆厂、工程公司和学者等每个参与制浆者在投资和运营漂白车间或新建项目时对其成本设定有准确的预期,而无需在实验室试验中耗费资源。该文论述了建立臭氧漂白流程优化的前提条件,以及含臭氧漂白段的标准漂白流程在不同制浆厂中的应用。

臭氧漂白的工业化始于1992年,如今几乎已被全球制浆造纸公司所采用。它被用于硫酸盐浆、亚硫酸盐浆、阔叶木浆和针叶木浆的无元素氯(ECF)漂白(后被称为轻ECF或Z-ECF)和全无氯(TCF)漂白中。在过去的23年里制浆造纸公司安装了许多不同的漂白流程,其中,3种新的臭氧漂白流程在最近3年中已陆续投入使用;由于臭氧生产和臭氧混合技术的不断改进,预计未来几年里这一步伐将会加快。

如今,臭氧漂白符合“最佳可行技术”(BAT)标准的每个参数,并且与ECF漂白工艺(已10年之久)或二氧化氯漂白技术(已50年之久)一样成熟可靠。此外,它带来了质量与传统ECF漂白工艺生产的纸浆相近而经济和环境效益显着改善。其具体优势如下:

(1)更低的漂白化学品成本,因为成本和二氧化氯相近的臭氧的氧化能力较之二氧化氯高出1.7倍;

(2)由于臭氧能够有效地去除抽出物,因此可以降低树脂障碍控制剂的成本;

(3)由于臭氧对己烯糖醛酸具有氧化作用,因此纸浆亮度回复率较低;

(4)较短的漂白段使得降低CAPEX(资金投入)成为可能;

(5)打浆能耗低10%;

(6)漂白车间废水的COD和BOD降低30%~40%;

(7)漂白车间废水的可吸附的有机卤化物(AOX)降低50%~75%;

(8)漂白车间废水的色度负荷负载降低了60%。

1 为什么要建立标准漂白流程?

制浆漂白流程的选择取决于每个工厂特定的各种参数。这些因素不仅包括最终的纸浆用途(例如用于造纸或生产粘胶纤维),还包括原料(类型)、蒸煮后的卡伯值、氧脱木素的存在与否、其他漂白段的温度和pH、洗涤效率、化学品消耗、漂白滤液回收等。

由于技术原因,生产的纸浆质量虽相近但其漂白流程往往会有显著差异,臭氧漂白情况就是如此,直到七八年前才确定出最好的、即所谓的标准漂白流程。依靠这样的标准漂白流程,将有助于制浆厂、工程公司和学者在投资和运营漂白车间或新建项目时对其成本设定有准确的预期,而无需在实验室试验中耗费资源。因此,对于每个参与制浆者来说,了解标准漂白程序是有益的。

2 臭氧漂白流程优化的前提条件

高效漂白的关键是高效脱除木素。有趣的是,蒸煮条件稳定下来只有10~15年的时间。在20世纪80年代初,改良蒸煮的基本原理得到全面阐述。

在21世纪初期,研究和工业实践清楚地表明,蒸煮后针叶木浆的卡伯值通常在25~30范围内,阔叶木浆的卡伯值在14~18之间。这使得制浆厂能够通过氧脱木素把进入漂白车间前的纸浆卡伯值降到9~11,在降低漂白化学品成本同时保持机械强度。研究还表明,阔叶木浆的卡伯值在单一氧脱木素阶段可减少40%,而针叶木浆的卡伯值在二二段氧脱木素之后可减少60%~70%(二段氧脱木素也可以应用于阔叶木浆,不过该方法的优势仍在探讨中)。

专家们很快意识到,臭氧漂白段最好放置在漂白流程的开始阶段以去除大部分的残余木素。这是基于臭氧与木素的反应比多糖快得多:臭氧与木素的反应速率比臭氧与碳水化合物的反应速率高出1 000倍。所以木素被视为能起到保护多糖的作用。把臭氧漂白段作为漂白流程首段的另一个重要原因是木质素含量越高,臭氧选择性越高,表示为每单位质量臭氧对应的卡伯值变化量[ΔKappa/kg(O3)]。

尽管如此,一些专家并不认同上述宏观动力学现象而忽视了臭氧漂白带给漂白厂的好处。他们把重点放在臭氧的强氧化能力可能会破坏纤维上,认为这是一个劣势而不是优势。

如果工厂将臭氧漂白段置于漂白流程中间或放在末端,那么臭氧的强氧化性无疑会影响漂后纸浆的强度,这是由于纤维缺乏大量木素的保护作用。此外,在漂白流程中设置二段臭氧漂白需要较高的投资,而为了保护多糖,第2个Z阶段的臭氧用量应该相当低,所以,这样的投资回报周期会很长。

阔叶木制浆中的一个重要问题是己烯糖醛酸(HexA)的形成,因为它留在纸浆中会导致纸张亮度回色(返黄)。有趣的是,臭氧与HexA反应,但二氧化氯不与HexA反应并只在漂白过程中产生氯气,这解释了为何臭氧漂后纸浆的亮度回色程度低。特定情况下,对具有高HexA含量的纸浆如桉木浆采用A-Z(酸处理-臭氧漂白)组合为开始漂流程是有利的。然而,酸性水解的使用应限制在特定的高HexA含量的阔叶木浆中,因为其苛刻的条件(温度85~90℃和pH=2.5~3.5下2 h)会影响纸浆质量并增加蒸气成本。

另一个有趣的结果是,A阶段(高温或不是高温)作用是去除过渡金属离子,但对金属离子不敏感,因此只有在过氧化氢漂白占优势的TCF漂白中才会考虑使用金属离子去除段(酸处理或螯合处理)。而且,由于需要特定的塔,使用螯合剂如EDTA或DTPA明显增加了运行成本和总投资;这些化学品还难以生物降解,不利于降低漂白废水的COD负荷。事实上,应该避免使用螯合剂。

3 臭氧漂白段

根据Z阶段的工艺要求,臭氧漂白应在中浓或高浓纸浆条件下进行。一个工艺的选择取决于诸多因素,包括投资成本、设备运行负荷、漂白滤液循环利用、漂白车间温度分布,设备空间等。尽管这些因素对臭氧漂白效率本身几乎没有影响,但是它影响漂白顺序的优化。

如果轻ECF漂白流程(含臭氧漂白段的ECF漂白)中包括中浓臭氧漂白,则通常采用二氧化氯漂白为首段的Z/D漂白段组合,二段之间不洗涤。这2个漂白段一般在pH=3~5的酸性条件下进行,使得漂白的第1阶段能以非常低的化学成本达到最大的脱木素效果。该漂白流程于1993年首次安装在芬兰的某制浆厂,现已在8家制浆厂投入使用。从投资的角度来看,该流程另一个优势是可以减少洗涤段的数量,一个成功的例子是澳大利亚某制浆厂的短Z/D-Eop-D漂白流程。

高浓臭氧漂白采用ZeTrac工艺,将臭氧漂白段与碱抽提段相结合,段间无需洗涤。在现代化的条件下可以继续使用原有的碱抽提塔,并可以将这2个漂白段整合成一个Z-Eop漂段,其中用60~90 min作为碱抽提段。该漂白系统于2000年首次安装在比利时某制浆厂。然而,经验表明,在高浓度的臭氧处理之后用11%~12%碱抽提5~10 min得到的结果与常规碱提取结果相似。事实上,质量分数为38%~42%的纸浆可直接用碱液稀释,所以碱不需要扩散就能进入纤维内部并快速溶解被氧化的组分。然后,浆中碱抽出物通过碱抽段后的压榨被挤出。高浓浆料便于碱液快速进入纤维,挤浆可以快速移除碱抽出物,这2方面优势既减少了碱液扩散所需的大量时间又消除了碱抽提塔改进(新建漂白车间)所需的成本投入。一个成功的例子是葡萄牙某制浆厂在桉木浆漂白上采用Ze-P-P漂序,在松木浆漂白上采用了Ze-D-P流程。

这些论述应该使人们更容易理解过去七八年为不同纸浆开发的臭氧漂白流程背后的逻辑,并为标准漂白程序提供合理化建议。

图1为臭氧车间模型。

图1 臭氧车间模型

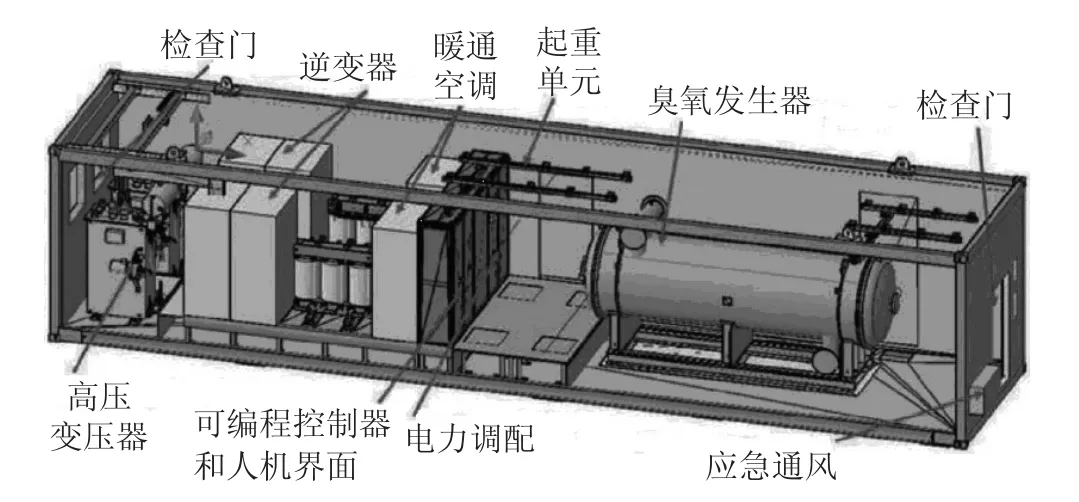

图2为臭氧车间的设备,根据生产能力的不同,一个臭氧车间由1个或多个臭氧模块组成,每个臭氧模块每天提供高达5 t的臭氧。

4 臭氧漂白段应用于造纸阔叶木和针叶木硫酸盐浆

大多数漂白硫酸盐浆用于纸和纸板的生产。臭氧漂白使浆厂能够通过减少至少一段洗涤来缩短常规的4~5段ECF漂白程序。事实上,D-Eop-D-D或甚至D-Eop-D-Ep-D漂白序列可以与含有一段中浓的Z漂白段和一段高浓Ze-D-P漂白段的Z/D-Eop-D漂白序列相媲美。世界上有数家制浆厂采用含中浓臭氧漂白的Z-ECF漂白工序;另外也有数家制浆厂则采用高浓臭氧漂白。

图2 臭氧车间的设备

臭氧漂白除了上述已经介绍的突出优点之外,这2种标准Z-ECF漂白流程还有其他优点值得注意。首先,通过将漂白塔的数量减少1~2个,并将洗浆机的数量从3个减少到2个,显著降低了成本支出。此外,除了节省二氧化氯和树脂障碍控制剂外,较少的蒸气需求和较低的洗涤能耗亦可以降低运营成本。

臭氧作为漂白化学品,其高潜力也使得浆厂的TCF纸浆具有较高的白度。例如,某制浆厂自2008年以来一直使用Ze-P-P漂白工艺生产TCF漂白桉木浆。另一家制浆厂自1995年起采用Q-OP-Zq-PO流程生产针叶木TCF纸浆。还有一家制浆厂自1999年起以Q-OP-Z(PO)漂白顺序生产(但是,由于前面解释的原因,不建议再像这2家制浆厂将臭氧漂白段置于末端)。然而,它证实了Z-TCF能够提供具有最大亮度和高强度的针叶木浆,同时在需要时通过漂白滤液循环回用以满足对COD的最严格的环保限制。

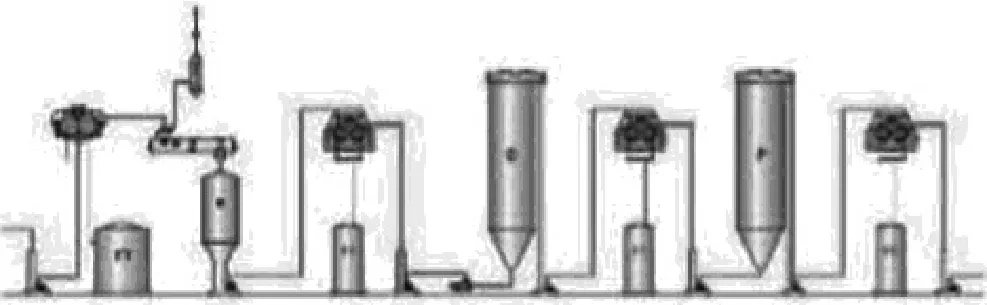

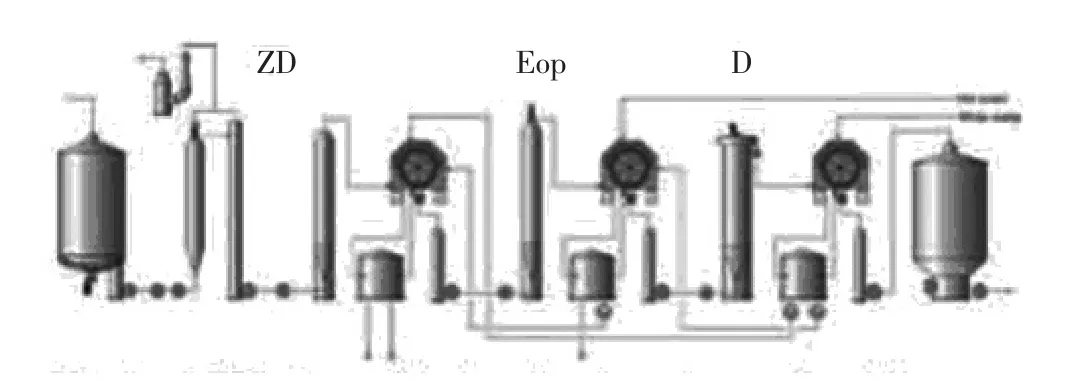

图3和图4分别为维美德公司的典型Ze-D-P漂白流程和安德里茨公司的典型ZD-Eop-D漂白流程。

图3 维美德公司的典型Ze-D-P漂白流程

图4 安德里茨公司的典型ZD-Eop-D漂白流程

5 臭氧漂白段应用于粘胶(纤维)阔叶木和针叶木硫酸盐浆

臭氧漂白段成功应用于另一种纸浆是硫酸盐粘胶浆。这一应用的挑战是必须准确地控制蒸煮后的纸浆黏度,同时保持纤维素得率。相比其他漂白技术,臭氧漂白显得更精确和更经济。

然而,粘胶浆工艺的特性在于预水解步骤和蒸煮、漂白的参数控制;因此工厂可能会浮动(swing)生产一系列不同等级的纸和粘胶浆。工业实践已经证明,Z/D-Eop-D漂白工序在粘胶浆生产上也是非常成功的。目前运行的一些项目正在对Ze-D-P漂白工序进行研究,以期望相同的漂白流程可用于不同等级的纸张和粘胶纤维所需的纸浆生产中。

尽管如此,使用较短的TCF漂白流程对于仅生产溶解浆的浆厂是有意义的。现在推荐只使用2个漂白段和1个过渡金属去除段,如巴西某制浆厂的A-Z-P流程,或更简单地直接采用Z/Q-P或Zq-P漂段。

6 臭氧漂白段应用于亚硫酸盐浆

亚硫酸盐浆的臭氧漂白目前仅应用于溶解浆的生产,在没有氧气脱木素的情况下仅用3个漂白段,是环境友好型的TCF漂白。全臭氧漂白装置于1992年第1次在奥地利某制浆厂投产,从那以后一直在持续运行。有趣的是,在那里运行的Eop-Z-P漂白工艺非常合理,20年后在捷克和奥地利的亚硫酸盐纤维生产线也相继投产。

在深入研究漂白顺序时,发现漂白只发生在2个阶段(Z-P),因为Eop阶段是在漂白之前通过去除大量残余木素起到代替氧脱木素的作用。同时,该段也被视为碱性水解段,因为它能水解溶解浆生产时必须去除的半纤维素。但对于纸张等级浆料来说,更有效的解决方案仍是在温度100~120℃和压力 5~10 bar(5×105~10×105Pa)条件下进行60~90 min的氧脱木素。

7 制浆厂的灵活性

最后,回顾大量近来新建现代化项目的趋势非常重要,它们是市场需求不确定性的结果,而事实上,制浆厂很难预测哪种纸浆会带来中长期收益。这种情况验证了如下想法:对于未来的项目来说,设计灵活的漂白车间意义重大,这种漂白车间不仅可以让浆厂适应原料的改变,还可以生产普通纸、生活用纸、箱板纸或粘胶纤维所需的不同种类的纸浆。含臭氧的漂白车间在二段氧脱木素后采用Z/D-Eop-D(-P)或Ze-D-P(或PO)漂白流程可完美符合这些期望。

8 结论

(1)臭氧漂白为传统的ECF漂白带来了经济、生态和技术红利,在生产质量相近纸浆的同时减少了漂白段的数量。

(2)臭氧漂白段可以成功地漂白任何种类的纸浆。

(3)含臭氧漂白段的标准漂白流程是:①Z/DEop-D和Z-D-P,适用于生产造纸用纸浆的硫酸盐浆厂;②Z/D-Eop-D和Ze-D-P,适用于生产粘胶纤维和造纸等级纸浆的硫酸盐浆厂;③A-Z-P、Z/Q-P或Zq-P,仅适用于生产粘胶纤维等级纸浆的硫酸盐浆厂;④EOP-Z-P,适用于亚硫酸盐纸浆(针叶木浆漂白无需先经过氧脱木素)。