大型车辆铁路装载智能化引导系统研究

安 迪,李可佳,胡 淦,李 涵

(中国铁道科学研究院集团有限公司 运输及经济研究所,北京 100081)

1 大型车辆铁路装载过程现状

长期以来,大卡车、军用车辆、履带式车等大型车辆主要采用普通平车运输,装载时需要使用渡板作为站台与平车间的连接工具将车辆直接停在平车上[1]。大型车辆装载过程对质量要求高,因而装载难度大。由于受限于大型车辆的宽度和高度,部分装备规格尺寸会接近或超过铁路限界[2]。另外,有一部分车辆需要在夜间进行装车,装车人员短时间内无法对准位置。在这种情况下,大型车辆装载需要经过以下 3 个装载过程:①装载准备过程。整列平车在装车线停稳后,所有待装车辆于站台尽头末端依次排队等待装载。每节平车端门需要放倒打开,装载人员预先在铁路平车中线处布置基准参考线,每节平车至少需要 1 名引导员指挥装车[3]。②装载中间过程。第一辆待装车通过高站台与尾端平车相连的渡板驶上平车,并由引导员与辅助引导员通过目测判断车辆是否处于平车中间位置,引导员通过手势告知司机驾驶方向。在夜间装车时,待装车辆需关闭车前大灯,由辅助引导员使用手电筒照亮引导员以方便司机得到操作指示。每辆待装车辆依次通过平车车列尾端向前行驶,直至到达指定的平车既定位置停止。③装载调整过程。待装车辆停于指定平车后,为保证车辆尽量停于平车中心位置,引导人员需通过人工测量车轮边距的方式进行位置微调,司机通过引导员指示微调直至所驾驶车辆符合运输和装载规定为止。

虽然中国铁路总公司和各铁路局集团公司均对大型车辆装载质量和时间有严格标准和相关规定,但仍然存在以下有待改进的方面。

(1)装载时间较长。大型车辆在行驶到指定平车位置后进行微调的时间较长,一般调整时间为10 min,车体越庞大,所需装载时间越长。由于车辆装载属于连续作业,一旦中途有车辆出现事故,就会影响后续车辆装载,以致降低整列车装载效率。

(2)装载过程信息化水平有待提高。现阶段几乎都依靠人工装载整列车,缺乏信息化辅助手段。当一些大型车辆装载时,只在车头平面中部放置下坠指针,同时结合平车中心参考线以判断车辆偏移情况,全过程依靠引导员目测。在调整时需要人工测量车辆与平车边缘距离,在装载过程中,每一节平车均需要引导员进行引导和微调辅助,整列车需要消耗大量人力,并且这种装载模式对引导员和司机的技术和默契度要求较高,不易控制。

(3)装载过程存在安全隐患。对于部分车辆,司机可以通过挡风玻璃观察车辆位置,较容易进行判断和调整。但是,对于一些特种车辆如步战车、装甲车、坦克等军用车辆,一般不设有前挡风玻璃和侧窗,司机很难判断位置,只能依靠引导员进行车辆调整。并且当大型车辆宽度接近或超过铁路平车宽度时,如果司机或引导员操作失误,极易发生车辆严重偏斜,甚至有跌落的可能,存在安全隐患。

综上分析,针对大型车辆装载存在的问题,亟需研究一种大型车辆装载的智能化引导系统,用以代替人工引导,实现车辆安全、快速、精确装车,从而提高铁路装卸效率,降低装卸现场安全隐患,提升铁路运输服务质量。

2 大型车辆铁路装载智能化引导系统方案

2.1 智能化引导系统整体方案

大型车辆装载智能化引导系统的主要功能是能够智能计算车辆距离平车边缘的量,给驾驶员提供直观信息,使其能在车辆装载过程中,无需外部引导员的提示,即可实时掌握所驾驶的车辆与铁路平车间的相对位置关系,从而及时调整车辆位置。当驾驶员所驾驶的车辆超出平车中心线设定范围值时,系统可以通过报警给驾驶员提供警示信息。

大型车辆铁路装载智能化引导系统的主要指标是实时性和误差。对于行驶中的驾驶车辆,明显的时延和较低的更新频率都将影响系统的导航效果。因此,引导系统需要保证 2 Hz 以上的更新频率及100 ms 以内的数据时延以保证引导系统实时性。与此同时,需要将测量误差控制在一定范围内也是引导系统的一个基本要求。卡车、大货车的宽度一般不超过 2.6 m[4-5],装载停稳后距离平车边缘还有0.2 m 以上,而特种车辆、军用车辆的宽度较宽,步战车、装甲车的宽度接近 3 m,坦克的宽度大于3 m,超出了平车的宽度,意味着这种大型车辆需要较高的定位精度,应将定位精度控制在 2 cm 以内。引导系统整体方案设计如图1 所示。

图1 引导系统整体方案设计Fig.1 Overall design of guidance system

由图1 可知,大型车辆装载智能化引导系统整体方案包括车外和车内 2 个部分,车外部主要具备数据采集功能,车内部主要具备数据处理和显示功能。数据通过外部主引导装置和辅助引导装置进行采集,并将数据直接传输至路由器。数据通过无线方式传输至车辆内部,再经过计算机存储和算法处理,将数据呈现于显示终端。数据传输流程如图2 所示。

图2 数据传输流程Fig.2 Data transmission fl ow

2.2 引导装置智能化设计

为保证大型车辆装载智能化引导装置数据测量的实时性和准确性,方案采用智能化设计,大型车辆装载智能化引导系统分为主引导装置和辅助引导装置 2 个部分,其中主引导装置包含探测模块、调节模块和电源模块,辅助引导装置包含视频监测模块和电源模块。

2.2.1 主引导装置

(1)探测模块。探测模块采用磁导航技术,应用智能化磁传感器进行车辆偏移数据的采集。磁导航技术也称作磁条导航技术,主要通过实时测量路径 (磁导引带) 上磁场信号来获取车辆自身相对于目标跟踪路径之间的位置偏差,从而实现车辆的实时控制及导航[6]。磁导航技术可以适用于大型车辆装载引导的主要原因如下:①定位精度高。磁导航技术的定位精度可以达到厘米级别,误差极小,而在现场大型装备平车纵轴偏载一般不得超过 5 cm,既能够满足智能化精准装车的需要,又能够满足铁路装载现场安全需要,符合铁路相关规定。②抗干扰能力强。磁导航不容易受光线变化和噪声等的影响,具有很高的可靠性和鲁棒性,数据获取频率高,适用于装载现场作业环境,满足夜间装车的需求。磁导航技术控制示意图如图3 所示。

图3 磁导航技术控制示意图Fig.3 Magnetic navigation technology control diagram

磁导航传感器具有 1 组到多组的微型磁场检测装置,每个磁场检测装置对应 1 个探测点。磁条、磁道钉、通电电缆等磁导引带会产生磁场,磁导引带的磁力线垂直于磁导引带,距离磁导引带越近,磁场强度越强,反之则越弱[7]。探测模块工作示意图如图4 所示。

图4 探测模块工作示意图Fig.4 Detection module working diagram

当磁导航传感器位于磁导引带上方时,每个探测点上的磁场传感器能够将其所在位置的磁带强度转变为电信号,并传输给磁导航传感器的控制芯片,智能控制芯片通过数据转换并测算出每个探测点所在位置的磁场强度[8],从而得到传感器中心距离磁导引带中心的偏移量,获得其相对位置。

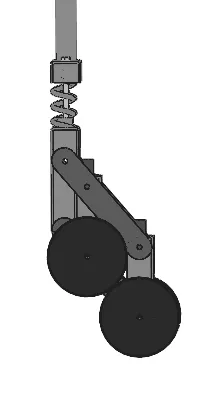

(2)调节模块。由于磁导航传感器高精度的测量区间为 3~8 cm,当大型车辆现场装载遇到平车间空隙、重空车高度差、平车地板不平等问题时,磁导航传感器定位精度不容易得到保证。因此,主引导装置设计了调节模块,调节模块装置如图5 所示。调节模块采用前后 2 组万向轮,2 组磁传感器分别位于轮轴上方。当传感器行驶于平车平面时,前轮不直接接触地面,后轮触地,后传感器工作,调节模块装置平面行驶状态如图6 所示。

当装置遇到沟坎上坡时,前后轮可同时接触地板,之后后轮抬起,前轮进行导航。下坡时前轮进行导航,后轮随即下坡,调节模块装置越坎状态如图7 所示。

图5 调节模块装置Fig.5 Adjustment module device

图6 调节模块装置平面行驶状态Fig.6 Plane driving state of adjustment module device

图7 调节模块装置越坎状态Fig.7 Bump crossing state of adjustment module device

如果平车地板损坏严重,出现较严重的孔洞或者凸起时,前轮传感器还未进入高精度测量区间,而后轮传感器已经离开测量区间时,引导系统会进入低精度区。对于一般平车上的孔洞和凸起,低精度区长度较小,通过 2 组万向轮交替转换导航的形式,可以最大程度地缩小定位低精度区,满足大型车辆安全、快速、精确装车的要求。

(3)电源模块。电源模块采用 5V 直流电源,输出电流 0.5 mA,工作温度可达 -40℃~85℃,满足装车现场需要。

2.2.2 辅助引导装置

(1)视频监测模块。对于司机无法直接观测其车辆与平车边缘距离或者平车中心线偏移这种情况的车辆,可以在车辆前端增加 1 组具备视频监测功能的辅助引导装置。视频监测模块采用 800 万像素广角摄像头,工作电压为直流电 4.5~5.5V。辅助引导装置与主引导装置相结合进行车辆精确智能化引导。

(2)电源模块。与主引导装置相同,配套使用。

2.3 智能化引导系统工作模式及流程

大型车辆铁路装载智能化引导方案不改变原有车辆顺装模式,依然采用平车尾端依次驾驶车辆停靠平车上的方式。不同的是,大型车辆在装载前,先沿着平车平面中心线布置磁导引带,同时需要在所装车辆前平面、后平面中心处分别安装 2 组引导装置。安装完成后,打开引导装置开关,司机可以使用显示终端在车内接收到的驾驶车辆外部数据。在装载开始前,司机可以输入所驾驶车辆的长度和宽度数据,选择平车型号。车辆引导方案平面示意图如图8 所示。

图8 车辆引导方案平面示意图Fig.8 Plane diagram of vehicle guidance system

车辆在装载过程中,引导系统通过磁导航传感器获悉车辆纵向中心线与平车中心线的偏离差,所得实时数据通过无线传输的方式发送给车辆内部控制系统,经过筛选、存储和计算,呈现在显示屏上。如果车辆在装载过程中发生了偏载,车辆偏载示意图如图9 所示。通过探测装置可以得到车辆装载时前偏移值为la,后偏移值为lb,车长为L,车辆中心线与平车中心线的夹角为α,系统默认以车辆前进方向右侧偏移为正值,左侧偏移为负值,计算出夹角α为

图9 车辆偏载示意图Fig.9 Vehicle unbalanced loading diagram

大型车辆铁路装载智能化引导系统根据传感器可以测得la,lb的正负值,方便司机判断车辆偏移方向,从而调整车辆位置。由于车辆的长度、宽度尺寸与平车的长度、宽度尺寸都是已知的,因而通过所得到的la,lb,即可求得车辆与平车的相对位置。当车辆前后偏移值超出预设范围时,系统会发出警报,及时提醒司机,以免发生安全事故。

3 结束语

应用大型车辆铁路装载智能化引导系统,司机不必改变原有的装车模式,即可在驾驶室内实时观察到车辆与平车的相对位置关系,也无需依靠引导员的提示进行下一步操作,节省了大量人力,提高了装载效率,降低了装载过程中车辆掉落和人员伤亡的安全风险。同时,应用大型车辆铁路装载智能化引导系统不必改变原有车辆及铁路平车结构,不增加装车工作量,是一种提高车辆装载效率的有效方式。在实际应用前,仍然需要对引导方案成本、设备能耗、装载管理方式等问题进行深入研究和试验,进而不断完善大型车辆铁路装载智能化引导系统。