溶液喷射纺纳米纤维制备技术及其应用进展

王 航, 庄旭品, 董 锋, 石 磊, 康卫民,徐先林, 程博闻

(1. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387; 2. 天津工业大学 纺织学院, 天津 300387)

纳米纤维相比于常规纤维,具有高比表面积、超高长径比等优异性能[1],在过滤、吸附、防护材料、催化剂以及复合材料等方面具有很好的应用前景[2-3]。纳米纤维的制备方法主要有离心纺丝法[4]、纳米刻蚀技术[5]、自组装技术[6]、溶液喷射纺丝[7]以及静电纺丝[8]等方法。其中静电纺丝技术是目前为研究者所熟知的可制备连续纳米纤维的有效方法,其原理是通过高压电场的作用对聚合物溶液或熔体进行拉伸细化,从而得到纳米级纤维。而溶液喷射纺丝技术作为近年来新兴起的新型纳米纤维制备技术,受到了国内外科研工作者的广泛关注。本文系统综述了溶液喷射纺丝技术的基础研究及其纤维应用等方面的研究进展,并对溶液喷射纺丝技术的未来发展前景进行了展望,以期为溶液喷射纺丝技术的进一步研究提供参考依据。

1 溶液喷射纺丝机制及技术

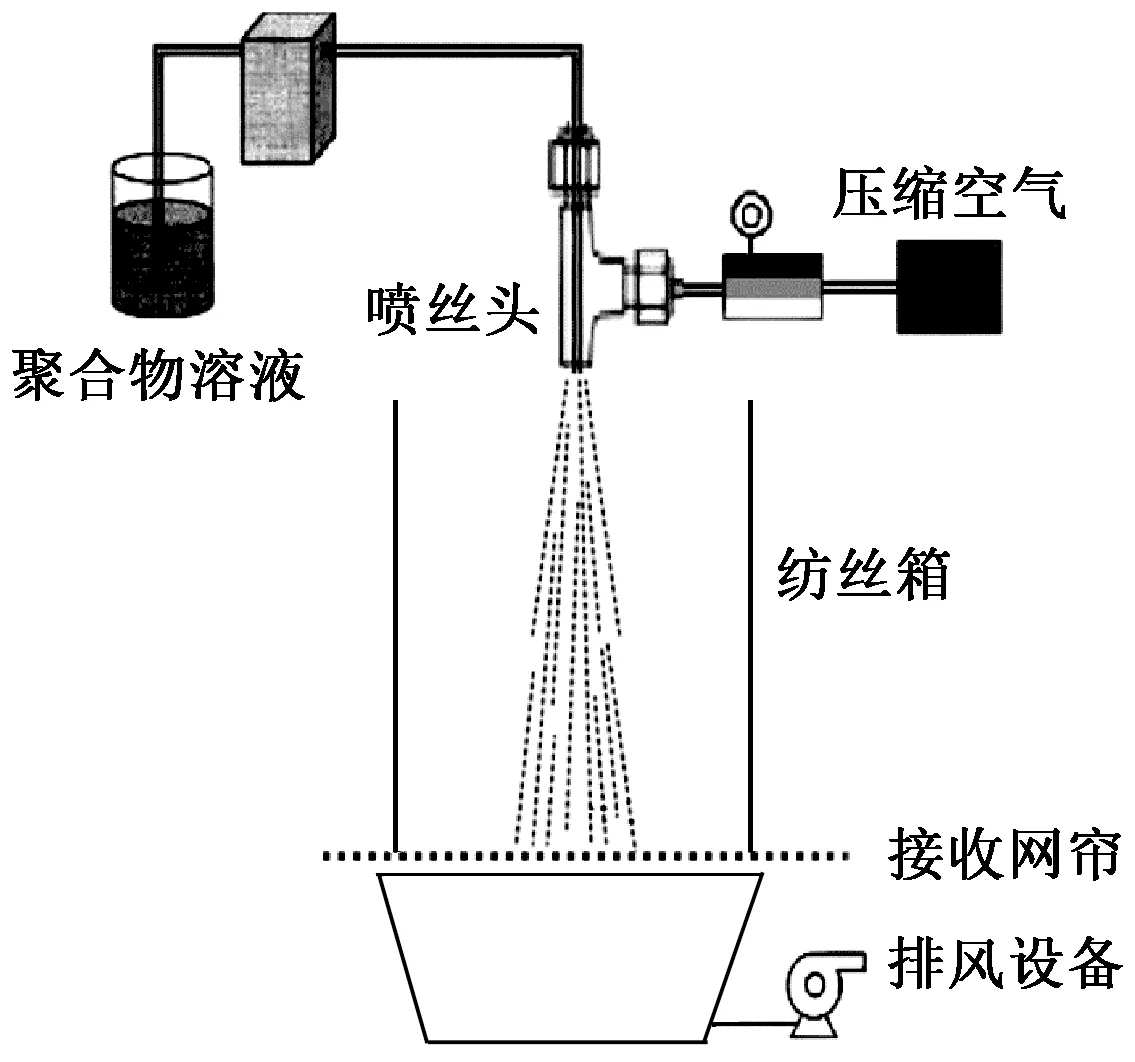

溶液喷射纺丝技术最早是由Medeiros等[7]结合熔喷技术和干法纺丝技术特点而提出的纳米纤维制备技术。该技术的基本原理是利用高速气流对溶液细流进行超细拉伸,并伴随着溶剂蒸发而固化为纳米纤维,原理简图如图1[9-10]所示。在Medeiros早期研究中,分别以氯仿、甲苯和四氢呋喃为溶剂,制备了聚甲基丙烯酸甲酯(PMMA)、聚乳酸(PLA)和聚苯乙烯(PS)溶液喷射纺纳米纤维,发现溶液喷射纺纤维直径与静电纺纳米纤维相近,并研究了挤出速率、气体压力、聚合物浓度等参数对纤维结构的影响规律。溶液喷射纺丝设备核心部件包括进液装置、纺丝模头、高速牵伸气流、纤维成形箱体和接收部分。纺丝过程中通过注射泵利用一定的压力将纺丝溶液以稳定的流动速度输送到纺丝模头,再经由纺丝模头的喷丝孔挤出。同时,高压气流在喷丝孔周围形成稳定环吹风,带动溶液细流快速拉伸、运动形成均匀稳定的溶液细流,在此过程中,溶液中的溶剂快速挥发,并在箱体复杂气场作用下,相互纠缠、卷曲,最终在成网帘上形成结构稳定、随机排列的三维卷曲纳米纤维毡。

图1 溶液喷射纺丝过程示意图Fig.1 Schematic diagram of solution blowing process

溶液喷射纺丝技术与熔喷和静电纺丝技术相比具有明显优势。与熔喷成网技术相比:原料适用性广,由于很多聚合物无法熔融或其热分解温度低于熔融温度(如聚丙烯腈等),从而无法利用熔喷技术纺制纤维;纤维直径更细,聚合物溶液相比于熔融态的黏度更小,所以溶液喷射纺丝技术最终形成的纤维直径更细;无需高温加热设备,因而工艺能耗低、装置简单。与静电纺丝技术相比:溶液喷射纺丝技术生产效率高,其单针头纺丝速度可达静电纺丝速度的10倍[11-12];无需高压电场及相关配套保护装置,生产操作灵活、简单,更适合于工业化生产。最重要的是,与上述2种制备技术相比,溶液喷射纺丝技术可直接将纤维沉积到任何材料的表面,如常规的多孔成网帘、实验桌台面等,甚至在生物组织表面[13-14],因此,利用该方法还可实现廉价和可移动的手持简易纺丝设备,从而大大促进纺丝设备的小型化、简易化进程[12]。

随着溶液喷射纺丝技术的日臻发展,其纺丝机制及技术改进研究也逐渐完善。Han等[15]采用正交设计和数值模拟相结合的方法,对喷嘴形貌及气流场特性进行了评价,发现喷丝针头直径越细,环吹风喷嘴直径越大,纤维就越容易细化,而针头的伸出长度对纤维直径并没有太大影响。这个理论的发现为溶液喷射纺纳米纤维的可控制备提供了重要参考。石磊[16]发现溶液从喷丝孔射出时,先是在高速气流作用下沿直线运动且保持一股射流状态,在气流拉伸和溶液射流黏弹力的综合作用下发生弯曲,并发生近似螺旋运动的鞭打扰动,然后进一步细化,直到某个固化位置时纤维发生弯曲断裂,进而沉积在接收网上形成非织造纤维网。Sumit等[17]通过建立数据模型也发现了同样的现象:射流刚出针头时,其横截面直径仍然很大,足以抵御由风场引起的显著弯曲扰动,主要通过周围高速气流的轴向拉伸逐渐细化。

唐定友[18]通过高速摄影技术发现,纯溶剂在高速气流作用下射流呈现出完全分散状态。低浓度聚合物溶液由于高分子链无法形成有效缠结作用,射流受到风速剪切作用后因不稳定会形成发散状态;而随着聚合物浓度进一步提高,达到某一临界黏度后溶液细流便形成稳定射流,并会同样伴随出现直射细流,且得到的纤维形貌良好。这里提到的溶液纺丝临界黏度也可称为交叠浓度(overlap concentration),即溶液中聚合物链能否缠结的临界点,是聚合物溶液的射流能够形成纤维的首要条件。聚合物的交叠浓度c*可通过下式[19-20]得到:

c*=63/2Mw/[8NA(R2)3/2]

式中:Mw为聚合物重均分子量;NA为阿优伽德罗常数;R2为末端距的均方近似值;α为膨胀因子;δ∞为特征比值;M0为结构单元分子量;l为聚合物链键长。

然而,Srinivasan等[21]发现对于某些超高分子量聚合物,在低于其交叠浓度的情况下仍可通过溶液喷射纺丝技术得到所需要的纤维。

溶液喷射纺丝效率高,但早期研究中其主要依靠高压气流的牵伸使射流细化并成纤。由于缺少温度控制箱体,纺丝过程中,针对某些特殊聚合物,纺丝温度过低或溶液浓度不合适而导致溶剂不能及时挥发,从而导致纺丝状态不稳定,制备的纤维呈现黏连状态或是聚合物液滴残留量大;因此,在技术改进方面,Zhuang等[9]在喷丝头到接收板的区域安装了温度控制箱体,进而探究了射流拉伸时箱体温度对纤维形貌的影响。当箱体温度为35 ℃时,纤维发生严重黏连,而当温度达到45 ℃时,纺丝效果稳定,纤维成形效果良好且表面相对平滑。此外,同轴静电纺丝是制备核/壳纳米纤维最简单常见的方法,Zhuang等[22]设计了应用于溶液喷射纺丝技术的同轴纺丝喷头(如图2(a)所示),并利用这种方法制备了5-氨基水杨酸/丙烯酸树脂(ES100)皮芯纳米纤维。而Benavides等[23]变换了牵伸气流与溶液射流的输出角度,开发了垂直式溶液喷射纺丝工艺。在接收装置方面,Liang等[24]利用弯曲棍子组装成一个圆形接收器作为接收装置。研究发现,接收装置形状的改变对纤维的三维结构、孔隙率和直径都有明显的影响。

在溶液喷射纺丝技术的开发及产业化方面,天津工业大学自2010年以来做了大量工作,取得溶液喷射纺丝技术的发明专利[25],并为适应大规模工业化生产的需求设计了多针头溶液喷射纺丝模头[26]以及溶液喷射纺丝实验室纺丝设备,如图2所示。

图2 溶液喷射纺丝模头及纺丝设备Fig.2 Solution blowing spinning die and equipment. (a) Spinning state of multi-needle solution blowing die; (b) Solution blowing equipment for use in laboratory

2 溶液喷射纺纤维形貌与结构调控

相比于静电纺纳米纤维,溶液喷射纳米纤维网最显著的特点是三维卷曲,二者对比如图3所示。此外,其制备的材料具有结构蓬松、孔隙率高(可达95%以上)等特点。同时,溶液喷射纺纳米纤维直径相比于静电纺纤维分布范围更广,小至几十纳米,大则可达几微米。纳米纤维的可控制备是纺丝技术是否成熟的一个重要标志,而溶液喷射纺纳米纤维的微观形貌、结构等主要可以通过溶液聚合物的分子量、浓度、黏度以及过程变量(如气体压力、聚合物溶液流量)等参数进行控制。

图3 溶液喷射纺与静电纺丝PVDF纳米纤维对比图Fig.3 Comparison of solution blown and electrospun PVDF nanofiber. (a) Solution blown nanofiber; (b) Electrospun nanofiber

在纤维的可控制备方面,李超等[27]利用溶液喷射纺丝技术制备了间位芳纶纳米纤维,并探讨了溶液浓度、气压、挤出速率和接收距离等参数对纤维形貌结构和直径的影响。同时,为了得到类似于静电纺纤维的高取向结构,还探索了利用高速滚筒制备溶液喷射纺取向纤维的可能性。研究发现,随着接收滚筒转速的增加,纤维膜取向度和力学性能均有一定程度的提高。娄辉清等[28]通过数值模拟分析变压力条件下环形喷嘴下方的气流场分布情况,研究了纺丝过程中气流场分布和聚合物溶液射流运动对纤维形貌的影响。结果表明:随气流压力增加,平均纤维直径明显降低且分布均匀;然而,当气流压力过大后,纤维平均直径的降低幅度变小且不均匀程度增加,并出现纤维缠结现象。

Tutak等[12]发现,在溶液喷射纺丝过程中,纤维会发生缠结形成纤维束,而这个成形过程明显区别于静电纺丝技术。 Bolbasov等[29]制备的聚偏氟乙烯四氟乙烯-共聚物(VDF-TeFE)纳米纤维进一步验证了这一现象。为进一步提高溶液喷射纺纳米纤维毡在孔隙率方面表现出的优势,Medeiros等[30]采用直接将纤维纺入以液氮为成形介质的方法,得到了极高孔隙率纳米纤维网,这种成纤方式严格区别于常规的溶剂挥发的方式,实现了纤维中的多孔结构。Sinha等[31]制备了大豆蛋白/锦纶6皮芯纳米纤维,并发现,利用甲酸-大豆蛋白溶液作为皮层纺丝液,伴随甲酸的挥发,皮层纳米纤维可形成了多孔结构。除此之外,Ju等[32]利用溶液喷射纺丝技术构建了类蜂窝状多孔碳纳米纤维,Gonzalez等[33]实现了介孔二氧化硅(TiO2)纳米纤维的制备。

天津工业大学在溶液喷射纺纳米纤维的结构及其特性研究方面也做了大量工作,制备了聚乙烯醇(PVA)[34]、聚丙烯腈[35-36]、碳化硅[37]、纤维素、壳聚糖[38-39]、聚醚砜[40]、聚醚醚酮[41]、聚乙烯酰亚胺[42]等聚合物纳米纤维,并在静电辅助对溶液喷射纺丝工艺的影响方面开展了一定的研究工作[43]。Zhuang等[9]以纤维素为纺丝研究对象,通过提高牵伸气流温度加速纤维素溶液中溶剂的挥发,探索出制备纤维素纤维的工艺路线,然而所制备的纤维直径比较粗(260~1 900 nm),且其直径分布较分散。为探索制备直径较小的纤维素纤维的工艺方法,利用同轴溶液喷射纺丝技术制备出具有皮芯结构的纤维素/聚氧化乙烯(PEO)纳米纤维,通过去除PEO,得到的纤维素纤维直径可控制在160~960 nm之间,同时讨论了温度、气压对芯层纤维直径的影响。在后期的利用溶液喷射纺丝技术制备聚丙烯腈(PAN)纳米纤维的研究[34]中,系统性地研究了溶液浓度、气流压力和溶液输入速度对纤维形态的影响,并对相似条件下溶液喷射纺丝纳米纤维网与静电纺丝纳米纤维网的孔径进行了对比表征,结果显示,溶液喷射纺丝纳米纤维网的孔径介于静电纺丝及熔喷纤维网之间,证明了溶液喷射纺纳米纤维网具有高过滤效率、低过滤阻力的优势,在过滤领域具有广阔的应用前景。基于静电纺丝理论,Tang等[43]将感应电场引入溶液喷射纺丝系统,提出了感应静电辅助溶液喷射纺丝技术。结果表明,辅助静电能够在一定范围内调控纳米纤维直径与卷曲度,并一定程度上提高纤维的结晶性能,纳米纤维膜具有高孔隙率和高强力的特点。

3 溶液喷射纺纳米纤维的应用

溶液喷射纺丝纳米纤维具有很高的孔隙率、比表面积以及良好的透气性,通过相关参数的控制,可实现纳米纤维形貌、孔隙结构的调控。最重要的是溶液喷射纺丝技术提供了一种简易控制的批量化纳米纤维制备方法,因此,溶液喷射纺纳米纤维凭借其结构及制备方面的优势可在创口敷料、细胞载体骨架、过滤材料、电池材料、生化防护材料、亲和吸附材料、传感器等领域广泛应用。

3.1 生物医用材料

高孔隙率的纳米纤维应用于生物医用材料中,可促进细胞增殖、分化和浸润,因此,是医用敷料和细胞载体的理想材料。此外,溶液喷射纺丝技术可将纤维直接沉积在目标材料的表面,甚至生物组织表面,因此,利用溶液喷射纺丝技术的这种特性,选择低毒和具有生物相容性的聚合物和溶剂材料,可制备快速、高效医用创口材料。Hoffman等[44]分别对比了静电纺以及溶液喷射纺纳米载体材料对骨髓基质细胞的培养效果,结果表明,在溶液喷射纺丝载体材料的细胞培养深度远远大于静电纺载体材料。而在另一项研究中,Bolbasov等[29]利用VDF-TeFE溶液喷射纺纳米纤维培养出了数量更多的细胞。Tomecka等[45]制备了聚左旋乳酸(PLLA)和聚氨酯(PU)纳米纤维基体用于培养心肌细胞,与传统的PS培养基进行对比,结果表明,由溶液喷射纺丝技术制备的细胞培养基体培养的心肌细胞对心脏药物的敏感性更高。Paschoalin等[46]制备了PLA/聚乙二醇(PEG)溶液喷射纺纳米纤维用于细胞培养,发现细胞会受纤维引导而增殖并在纤维界面上表现出高度动态行为。Xu等[38]制备了壳聚糖/PLA/PEG纳米纤维,并采用戊二醛蒸汽对其进行交联,所制备的材料领域具有良好的透气性,并可吸收伤口渗出液而凝胶化,有效保持伤口湿润的愈合环境,是一种理想的生物医用敷料。Bonan等[47]借助苦配巴油制备了具有优异细菌阻隔功能的溶液喷射纺PLA/乙烯基吡咯烷酮(PVP)伤口敷料。Liu等[48]则以乙二醇缩水甘油醚作为纺丝交联剂,制备了壳聚糖/聚乙烯醇(PVA)水凝胶溶纳米纤维毡,该纳米纤维毡具有水凝胶特性,对大肠杆菌的抑菌率可达81%。

3.2 过滤材料

溶液喷射纺纳米纤维毡具有独特的三维卷曲结构、高孔隙率及微孔孔隙,同时其内部空间有高相互关联性,因此,作为过滤材料具有高通量、低阻力的优势。Shi等[49]将锦纶6三维卷曲纳米纤维应用于过滤材料中,其过滤效率可达93.5%,压降可低至30.35 Pa,证明溶液喷射纺纳米纤维在高效低阻过滤材料领域具有广泛的应用前景。Lee等[50]利用溶液喷射纺丝技术成功制备了具有二维净化膜结构的锦纶6与石墨烯复合纳米纤维,并将其应用在水过滤材料中,在膜面积为5 cm2时其净水速率可达到0.3~4 L/h。Sumit等[51]发现,将直径为20~50 nm的溶液喷射纺丝纳米纤维沉积在商业化静电纺纤维过滤膜表面,可明显优化材料的过滤性能,在粒径为200 nm的铜颗粒悬浮液中,该过滤膜仍可保持高效的过滤效率。李超等[52]制备了直径范围为146~532 nm的聚间苯二甲酰间苯二胺(PMIA)纳米纤维膜,探讨了面密度对纤维膜孔径结构、透气性、水通量及过滤效率的影响,并通过过滤机制探索发现,虽然纤维膜的孔径比微球直径大,但依然对其有很好的过滤作用,大部分微球均被拦截于纤维膜表层,膜污染程度很小。

3.3 电极材料

碳材料以比表面积大、可塑性高、可直接用作电极等优势,在电极材料应用方面受到广泛关注[53]。利用纳米纤维制备技术制备前驱体,经过烧结工艺得到连续的碳纳米纤维,这种方法操作简单,制备效率高,已成为国内外研究者制备碳纳米纤维的最主要方法[54]。溶液喷射纺纳米纤维凭借其稳定的结构优势,在电极材料领域也逐渐得到研究者的重视。贾开飞等[10]设计了一种取向接收装置,采用一对平行辊作为接收装置,制备了PAN溶液喷射纺纳米纱线,经炭化处理得到有序排列的碳纳米纱线材料。电学性能测试结果显示:PAN基溶液喷射纺丝碳纳米纤维电导率可达到608.7 S/cm;电流密度为500 mA/g时,质量比电容可达到70 F/g。史少俊等[55]利用醋酸锌和聚丙烯腈作为前驱体材料制备了包覆ZnO纳米晶粒的碳纳米纤维,并将其应用于电极材料中,测试结果显示其在高电流密度下表现出优异的循环性能。赵义侠等[56]利用溶液喷射纺丝技术制备了碳化硅(SiC)纳米纤维,并将其应用于超级电容器材料中,测试结果显示其表现出良好的电化学性能,表明溶液喷射纺丝技术在超级电容器电极材料领域具有广阔的应用前景。

3.4 吸附材料

溶液喷射纺纳米纤维膜内部具有极高孔隙率和大的比表面积,相比于传统的吸附、亲和膜,更有利于膜材料与目标分子或离子发生作用,因而溶液喷射纺丝技术在吸附材料中有广泛应用[39, 42]。Kolbasov等[57]通过溶液喷射纺丝技术制备了多种含有生物大分子(如海藻酸钠、大豆蛋白、木质素、燕麦粉、壳聚糖等)的纳米纤维膜,这些生物高聚物膜在重金属水溶液吸附方面表现出优异性能。Wang等[58]以溶液喷射纺聚酰亚胺为基体纤维材料,通过原位聚合法在纤维表面引入经十二烷基苯磺酸接枝改性的聚苯胺,从而制备得到新型重金属吸附膜。测试结果显示,每10 mg的微孔吸附膜可在300 min内完成25 mL Cr(VI)溶液(5 mg/L)的吸附清除。Tong等[39]基于同轴溶液喷射纺丝技术,制备了以聚酰胺6(PA6)为芯层,壳聚糖和PVA为皮层的皮芯复合纳米纤维,将汽巴蓝接枝固载于纤维表面,赋予其良好的蛋白吸附能力。结果显示,亲和膜拥有水凝胶和纳米纤维的共同优势,表现出良好的吸附能力,该膜对牛血清的蛋白(BSA)的吸附量可达379.43 mg/g。在另一项研究中,Tao等[59]通过KOH处理得到活化碳纳米纤维,其比表面积及孔容分别可达到2 921.263 m2/g 和2.714 cm3/g,应用于苯酚吸附可达到251.6 mg/g。Mercante等[60]制备了氧化石墨烯包覆的聚甲基丙烯酸甲脂(PMMA)多孔纳米纤维,并将其应用于亚甲基蓝的吸附中,最大吸附量可达到698.51 mg/g。

3.5 其他应用材料

质子交换膜作为燃料电池的核心部件,起着隔离两极反应气体,且作为氢离子通道达到传导质子的作用,其性能的优劣直接决定着燃料电池的性能[61-62]。早期应用于质子交换膜中的增强纳米纤维多是通过静电纺丝方法[63-64]制备,然而静电纺丝纤维的天然特性使纤维结合紧密形成致密的网络结构,容易导致浸渍效果较差而引起复合膜缺陷[65]。针对这个问题,溶液喷射纺丝技术凭借其制备纳米纤维的高效性及孔隙结构方面的优势,在致密复合膜材料领域具有广阔的应用前景。在溶液喷射纺纳米纤维应用质子交换膜的早期工作中,相关科研工作者将具有质子传导能力的磺化聚醚醚酮、磺化聚醚砜/聚醚砜及磺化聚醚醚酮/多面体低聚倍半硅氧烷溶液喷射纺纳米纤维成功利用浸渍方法引入全氟磺酸树脂(Nafion)材料中,讨论其对质子交换膜电化学性能的作用[40-41, 66],发现经过纳米纤维改性后的复合膜的尺寸稳定性及质子传导率均有一定程度改善,证明其在质子交换膜中应用的可能性。Zhuang等[67]将溶液喷射纺纳米碳纤维网(CNFs)与 磺化聚醚醚酮(SPEEK)复合,复合膜的截面观察表明 CNFs 在复合膜的厚度方向上广泛分布,当其质量分数为0.48%时,质子导电率提高了41.6%(80 ℃,相对湿度为100%),这归结于 CNFs 的三维空间分布及其与SPEEK的相互作用,使—SO3H沿二者界面富集分布建立了跨膜连续传输通道。Wang等[65]创新性地将复合材料制备技术中的热压工艺引入质子交换膜制备中,利用聚偏氟乙烯(PVDF)与磺化聚醚砜(SPES)溶液喷射纺纳米纤维的高孔隙率结构,制备了具有跨膜传输通道的SPES/PVDF复合质子交换膜,该复合膜具有优异的阻隔燃料特性,其甲醇渗透系数达到了商业化Naifon膜的1/500。进一步地,其借助生物细胞膜质子传递的启发,在PVDF纳米纤维表面引入氧化半胱氨酸,制备的复合质子交换膜的电化学应用性能可达到Nafion材料的2倍[68]。

高温超导材料是一种在电力及能源转换技术中具有重大战略意义的高新技术[69]。Cena等[70]提出了利用溶液喷射纺丝技术制备Bi2Sr2Ca1Cu2Ox(BSCCO)超导纤维的可行性技术路线,其通过合成BSCCO前驱体溶液,并将其以不同比例混入聚PVP配制成可纺液,利用溶液喷射纺丝技术制备得到BSCCO/PVP纳米纤维。最终的电性能测试结果显示,制备的超导材料在临界温度表现出明显的阻抗衰减,证明了溶液喷射纺丝新型纳米纤维制备技术可成为制备高温超导材料的新方法。

4 结束语

作为一种新型而高效的纳米纤维制备技术,溶液喷射纺丝技术在近年来取得了快速发展。基于聚合物溶液浓度、牵伸风速和纤维直径的基本关系方面,国内外科研工作者做了许多探索研究工作,不断致力于对设备纺丝工艺的改善及产品的应用性研究。但相比于已经相对成熟的静电纺丝技术,溶液喷射纺丝技术还存在许多缺陷与不足,尤其是在基础理论研究及材料应用研究方面,尚需不断完善和发展。然而从另一方面来讲,溶液喷射纺丝技术简易的操作方法和较低的设备配置为研究者不断开发纳米纤维的新型应用研究工作提供了便利。在纤维结构方面,溶液喷射纺纳米纤维具有明显区别于静电纺纳米纤维的独特纤维形态结构(如三维卷曲、孔隙率高等),并凭借其结构方面的优势,在医用、过滤、电极、吸附及电池隔膜材料方面得到了广泛应用。溶液喷射纺丝技术可转化为手持简易纺丝设备,再加上其纳米纤维的易附着、沉积的特性,如能在相关技术上得到突破,相信其在未来的手持式快速伤口敷料材料的应用上必将前景广阔。溶液喷射纺丝技术的纺丝效率可达静电纺技术的10倍甚至更多,同时不需要高压电场,能源消耗低,设备配置简单,在纳米纤维的批量化商业生产上,该技术提供了一种崭新并具有前景的技术路线。

FZXB