制动鼓开裂原因分析

文 闰卫卫 刘苏柳 尹克强

汽车制动鼓是汽车重要的功能部件,也是衡量汽车安全性能最主要的部件,同时也是日常检修中首当其冲被检查的部件,相关资料显示,制动鼓失效主要有五种形式:龟裂、开裂、掉底、磨损过大、非正常磨损。下面主要讨论造成前两种断裂形式的一个主要原因——高温激冷产生的热疲劳断裂。

采样方案和检验依据

一、采样方案

本次对制动鼓产品的样品来源是汽车修理厂替换下来的报废产品,从石家庄、藁城和正定三个地区的六个修理厂采购30个样品,所选择的修理厂规模都相对较大,所涉及的车辆种类较多,产品型号较多,而且这些修理厂的服务对象也遍布全国各地,所以此次采购的样品具有一定的代表性如图1。

此次抽取的样品破坏位置和破坏程度都有所不同,从而可以使分析者能够更全面地掌握该样品的质量风险点。

图1

从样品外观分析,大多数样品的损害位置为摩擦面产生裂纹,而制动鼓产生裂纹的原因是,车辆下山行驶过久制动鼓会产生高温,如果在下坡后马上涉水,制动鼓遇水而急剧收缩,于是制动鼓摩擦面沿轴线方向产生裂纹,这种裂纹随继续制动而延长,最后制动鼓破裂。有些制动鼓在保修时发现其摩擦表面呈现一片片亮晶晶斑痕,这就是制动鼓在高温时又遇水而造成的。

二、检测依据

本次分析主要依据GB/T 7216-2009《灰铸铁金相》、GB/T13298-2015《金属显微组织检验方法》、GB/T9439-2010《灰铸铁件》、JB/T7711-2007《灰铸铁件热处理》等标准。

制动鼓龟裂、开裂的产生原因和证实

通过从汽车维修厂找来的30个制动鼓中选择了5个有龟裂、开裂特征的制动鼓作为样本,并在其裂纹密集处取样进行实验观察。取样方法为:在鼓壁与制动器衬片接触的工作面上裂纹密集处切下(切割时未产生高温以防发生相变)2cm见方的一块钢锭,标明钢锭的内外壁并对应样本编好号。制好样后将其进行金相抛光和腐蚀(5%硝酸酒精溶液常温腐蚀15秒),获得如下图组织。

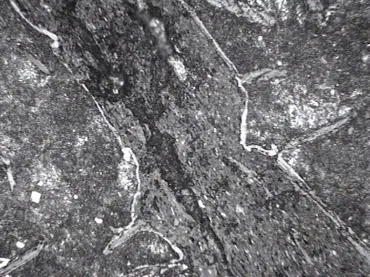

图2.1 失效制动鼓试块金相鼓腐蚀后表面

图2.2 失效制动鼓试块金相鼓腐蚀后表面

图2.3 失效制动鼓试块金相鼓腐蚀后表面

初步观察腐蚀后的试样表面不难发现每块试样都有一到两块颜色较深的斑块,而斑块往往垂直于裂纹延伸方向平行于制动摩擦力方向,而且往往处于裂纹的中间位置。由此不难猜想深色斑块是因为制动鼓工作时产热不均而产生的局部高温急速冷却形成的相变组织,而裂纹首先从相变中心位置产生并垂直于制动摩擦力方向两边延伸,延伸至未相变的组织处结束。为证明以上猜想,本文作者对五个腐蚀后的样品依次在400x的金相显微镜下观察并拍了金相照片如下:

图2.4 一号试块深色斑块处金相组织(400×)

图2.5 二号试块深色斑块处金相组织(400×)

图2.6 三号试块深色斑块处金相组织(400×)

图2.7 四号试块深色斑块处金相组织(400×)

图2.8 五号试块深色斑块处金相组织(400×)

通过这几个图不难发现:五个试块的局部深色部位都经过了高温(727℃以上)并发生了淬火相变,最终生成了回火索氏体或回火屈氏体,因为组织太细,铁素体与渗碳体在光镜下很难分辨其界限,所以仅能观察到暗黑的组织。随后本文作者又对裂纹处做了100倍的显微观察并拍摄图片,从中选取了几幅典型图片罗列如下。

图2.9 一号试块裂纹处金相组织(100×未腐蚀)

图2.10 二号试块裂纹处金相组织(100×未腐蚀)

图2.11 三号试块裂纹处金相组织(100×未腐蚀)

图2.12 四号试块裂纹处金相组织(100×未腐蚀)

图2.13 五号试块裂纹处金相组织(100×未腐蚀)

经过对五个试样裂纹的观察可以发现:整个裂纹延伸方向较直,裂纹沿着石墨方向扩展并几乎不变方向地从一个石墨尖端连向另一个石墨尖端,呈树枝状,有明显的脆性断裂特征,但当裂纹延伸到未相变的区域时裂纹整体走向变弯曲,并且最终止于与裂纹整体走向呈大角度的某条石墨边缘。据此可以推测失效制动鼓的局部在达到高于相变温度的同时受到极速冷却,使该部位基体变为淬硬组织。该组织脆性大且含有大量的残余相变应力,当受到频繁的复合应力(因制动动作产生的法向压应力和切向摩擦应力和制动生热产生的热应力)作用一段时间后,该部位的某些应力集中处(碳化物的尖角或石墨的尖端等处)所受的合成应力大于该质点材料的断裂强度,就萌生了最初的裂纹。随着裂纹的延伸,延伸到有一定塑性的未相变基体组织时,基体可通过塑性变形松弛一部分应力,再加上裂纹的尖端因塑性变形而产生了形变强化,因此裂纹的延伸路径变得曲折,同时应力集中程度随着路径的弯曲而慢慢减轻最终使裂纹消失于基体之中。为了进一步验证此推论,我们还做了以下模拟其工况的热疲劳试验。

制动鼓的高温激冷热疲劳试验

一、制样

从失效制动鼓未受高温相变影响的法兰底儿上用线切割切出一个长宽1.5cm高为壁厚的方锭,将被线切割面的残余应力影响层磨去(注意在磨削时不要产生新的残余应力),最后将钢锭所有表面粗糙度都处理到≤3.2μm。

二、试验操作

将试件加热到880℃保温一分钟,取出迅速放入20℃水里冷却,如此循环操作,直至肉眼观察到裂纹为止,吹干,进行金相观察。

三、试验结果

经过试验,30个试块依次在31、14、35、28、41、29、36、28、30、26、28、32、33、37、29、34、27、33、28、37、28、30、33、36、27、30、32、40、29、30次高温激冷时出现肉眼可观察的裂纹。并且裂纹形态与制动鼓失效部位吻合。

四、结论

高温激冷产生的热疲劳断裂确实是制动鼓龟裂、开裂的一个主要原因。