瑞典ABB公司JKM-4.6×6摩擦提升机常见故障及解决方法

王家义

(金诚信矿业管理股份有限公司,北京 101500)

瑞典ABB公司JKM-4.6×6塔式摩擦提升机,是目前国内较为先进的提升机,于2012年6月开始安装井筒设施和提升机设备,12月重载调试成功,2013年7月完成满载全速自动调试。在使用过程中,受维护、操作、管理、技术水平和人员素质等因素影响,提升机发生一些设备故障,严重时会触发设备事故。现就简单介绍该提升机在运行过程中出现的常见故障及处理方法。

1 矿石装载站常见故障及解决方法

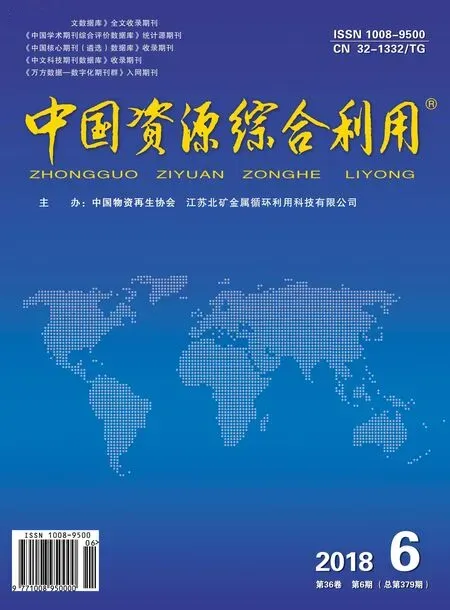

矿石装载站通过运矿皮带将经过破碎的成品矿石通过分配小车轮换装入2个计量漏斗中,等到箕斗到位后,计量漏斗底部的扇形门打开,将矿石装入箕斗提升至地表矿仓,如图1所示。

图1 装载站示意图

矿石装载站常见故障:在分配小车来回轮换装矿过程中,分配小车因油缸伸缩不到位,导致提升机不能正常运行。分配小车和计量漏斗扇形门处用于检测到位与否的接近开关,因井筒环境等因素的影响,出现异常导致不能将到位信号准确传输至控制系统。液压站油位、油温不在正常范围内等。以上问题都会导致提升机控制室操作台出现故障报警。箕斗装矿位置不在正常距离范围内等,会导致提升机运行异常,尤其扇形门开关误动作,或者检修模式下岗位人员误操作,导致箕斗不到位而扇形门处于开启状态时,矿石进入井筒中,对井筒设备损伤极为严重。

解决方法:为避免以上故障的出现,提高生产效率,定期检查分配小车及油缸,确保小车行走中心与轨道中心对齐,定期检查扇形门是否到位,接近开关的灵敏度及位置,确保扇形门到位时信号准确。定期测量箕斗装矿距离,若有异常及时调整。

2 矿石卸载站常见故障及解决方法

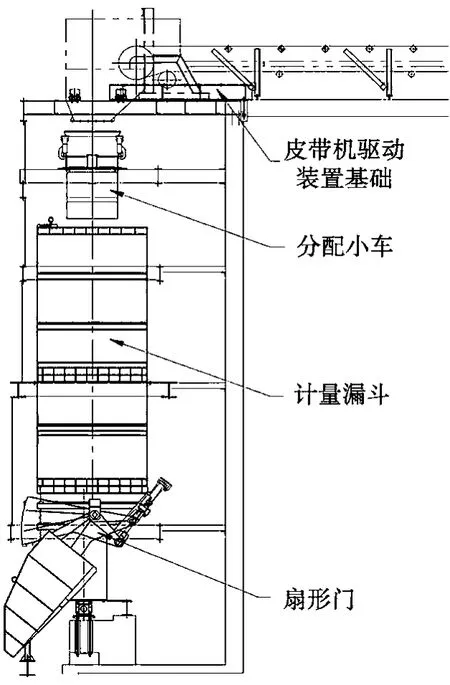

此提升机卸载是外动力卸载,箕斗到达卸载位置后通过液压缸推拉卸载直轨将箕斗斗底拉开、关闭完成矿石卸载,如图2所示。卸载方式有3种,即自动模式、手动模式和测试模式。当卸载方式处于自动模式时,箕斗到位后,自动完成卸矿操作;当卸载方式处于手动模式时,只能通过人工操作控制台按钮实现油缸伸缩转换完成卸矿;当处于测试模式时,同样通过人工操作油缸伸缩转换控制按钮完成卸矿。需要注意的是,在测试模式下,卸载液压站和其他连锁保护断开,为防止意外事故的发生,要将控制方式调到测试模式时,须确认其他设备的运行情况。箕斗卸载直轨行程通过接近开关控制,在箕斗卸矿时卸载直轨、钢罐道及套架振动较大,接近开关容易松动,箕斗进直轨时挂钩轮与直轨轻微碰撞后,导致直轨与接近开关距离发生变化,箕斗关门信号丢失发生跳闸。箕斗卸矿时,卸载位置过低,斗底会托在溜槽口,箕斗关门时,斗底与溜槽口发生摩擦,导致斗底拖轮偏离轨道。

提升机全自动运行过程中,如果箕斗到位后不能卸矿,首先查看卸载液压站是否开启、到现场确认箕斗斗底门是否到达卸载位置范围内、卸载站运行方式是否处于自动模式。为消除以上故障,每班提矿前查看卸载方式是否正确,定期检查接近开关是否松动、卸载位置是否在范围内。

3 检修后常见故障及解决方法

在提升绳锁绳、更换,卷筒绳槽车削后,易出现因计算提升高度与实际提升高度不符,误差过大而跳闸。更换卷筒摩擦衬块后,容易出现箕斗不到位故障。

图2 卸载站示意图

卷筒绳槽车削后,需根据车削量修改卷筒直径参数。提升绳锁绳后,装载位置、卸载位置都会变化,依据锁绳量更改标高参数。

4 提升机常见电气故障处理

4.1 AHM.1跳闸

引起AHM.1跳闸的主要原因有以下几种:主控和监控的海拔标高数值相差过大,超出允许的范围值;监控超速;监控过卷;监控未同步等。

当遇上AHM.1跳闸故障时,须在监控PLC的操作面板上查看是哪个故障指示灯亮红灯,并将亮红灯的英文名称记下来。一般处理是根据在操作台上显示的标高位置,将监控标高改到允许的范围值以内。

4.2 ACS力矩失败

引起力矩失败的主要原因是矿石装载站装矿超出箕斗允许载重值,即装到计量漏斗的矿石超过箕斗允许的载重吨位。当提升机发生ACS6000力矩失败的故障时,一定要注意将提升机提升方式转换到手动控制方式,并且将提升机的最大运行速度改小。

4.3 箕斗挂钩未挂上

发生此故障时,首先要到卸载站落实报故障的箕斗对应的挂钩是否挂上,如果没挂上,需要联系维修工进行处理,确保挂钩正常运行;若是挂钩正常挂上,却发生此故障时,只要在操作台上复位即可。复位操作后,必须要去卸载站落实箕斗挂钩的实际情况,并确认清楚后再进行提升操作。不能在没有确认清楚的情况下复位后再次开车。

4.4 箕斗在距离卸载停车位置差1 m时停车

发生此故障的主要原因是箕斗卸载轮在进入卸载直轨时发生撞击,导致直轨关闭检测开关的信号消失。当发生此故障时,需将提升机控制方式转换到手动提升,手动操作使箕斗到达正常卸载位置并完成卸矿。

5 结语

本文就瑞典ABB公司JKM-4.6×6塔式提升机在运行中的常见故障进行了统计,并提供了相应的解决方案。这样有助于及时处理故障,提高生产效率,为充分发挥提升机提升能力提供技术支撑。

———《扇形的认识》教学廖