非洲某高铜低硫铜精矿焙烧-酸浸试验研究

韦其晋,霍松龄,孙留根,余群波

(1.北京矿冶科技集团有限公司,北京 100160;2.中国黄金集团有限公司,北京 100011)

目前,处理硫化铜精矿时,我国主要采用火法冶炼工艺。但是,部分发展中国家工业基础条件较差,而高铜低硫铜精矿无法满足自然熔炼要求,需要添加较多的辅料进行火法冶炼造渣,如果采用火法冶炼工艺处理高铜低硫铜精矿,就会导致运营成本较高、项目风险较大等。对于电力资源较为丰富的国家来说,可以采用沸腾焙烧-酸浸-直接电积的工艺处理高铜低硫铜精矿,该工艺具有一定优势[1-2]。国内对高铜铜渣的沸腾焙烧冶炼实践也可对该工艺的应用提供参考经验[3-4]。因此,对非洲某高铜低硫铜精矿进行焙烧-酸浸工艺试验研究,获得主要价值元素铜及其他主要杂质元素的浸出率,有助于人们进一步探讨沸腾焙烧-酸浸-直接电积的工艺处理该类型铜精矿的经济性,为其提供重要参考依据。

1 试验原料与试验方法

1.1 试验原料

试验所用高铜低硫铜精矿(以下简称铜精矿)主要化学成分:Cu 63.93%、Co 0.53%、Fe 2.52%、Al2O30.90%、MgO 1.63%、CaO 1.16%、Pb<0.005%、Zn< 0.005%、Mn 0.024%、As< 0.005%、S 12.76%、SiO25.06%。该矿的堆比重和真比重分别为2.20 g/cm3、4.66 g/cm3。粒度为:-200目占比71.6%,-400目占比36.8%。

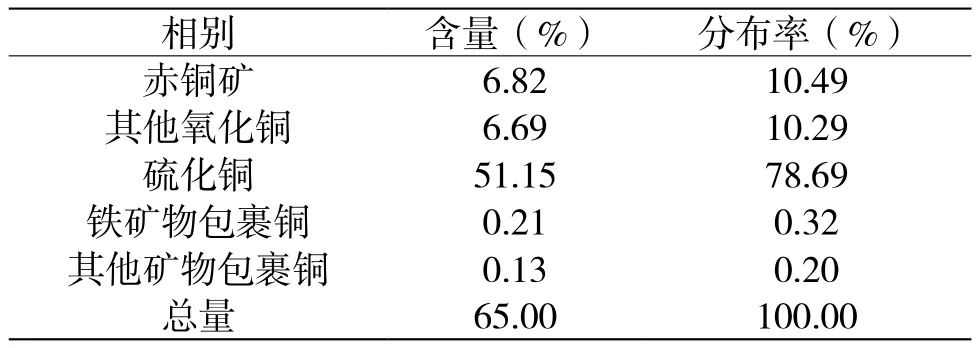

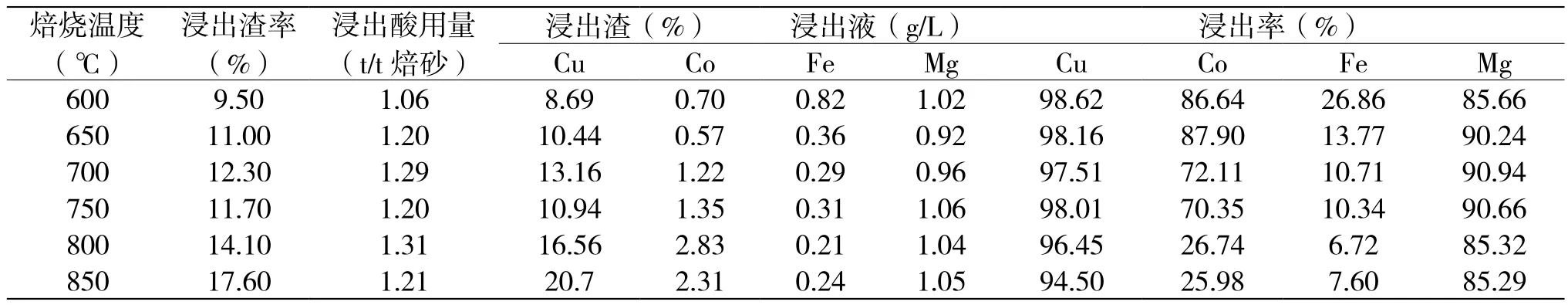

该高铜低硫铜精矿主要由铜矿物、少量的钴矿物和脉石矿物组成。其中,铜矿物主要为辉铜矿,其次为黑铜矿和赤铜矿,另有微量的铜蓝、斑铜矿、孔雀石、黄铜矿和自然铜等;钴矿物主要为硫铜钴矿,另有微量的钴赋存在孔雀石中;脉石矿物主要为石英,另有少量的白云石等矿物。铜精矿中铜元素化学物相分析结果如表1所示。

表1 高铜低硫铜精矿中铜元素化学物相分析结果

1.2 试验方法

焙烧试验方法:取铜精矿100 g平铺在100 mm×200 mm的磁舟内,放入马弗炉中并升温至设定的焙烧温度,炉门打开约5°,并每隔15 min对焙烧矿进行搅拌。焙烧时间达到设定值后关闭马弗炉,半开炉门进行降温。

酸浸试验方法:称量50 g焙砂,放入1 L的烧杯中,并按液固比8:1加入400 mL的水,然后将烧杯放入水浴锅中进行搅拌浸出,浸出开始时即加入定量的浓硫酸。浸出结束后,采用真空抽滤机进行过滤、洗涤,并将获得的滤饼进行烘干。最后,对浸出渣及浸出液进行取样分析。

2 试验结果与讨论

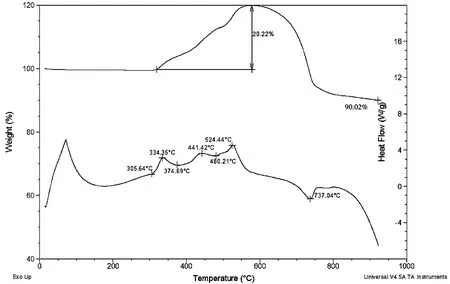

2.1 高铜低硫铜精矿热重曲线

高铜低硫铜精矿热重曲线如图1所示。热重曲线所用气氛为空气,升温速率为15℃/min。结合高铜低硫铜精矿的成分与物相分析结果可知,铜精矿在600℃前主要进行Cu的硫酸化反应,铜精矿物料质量增加约20%,热曲线上有放热峰。600℃后,随着温度的提高,主要进行硫酸铜分解反应,铜精矿物料随着温度的提高而减重;热曲线在737℃有吸热谷,且铜精矿物料在该温度之后质量减重变得平缓,这表明铜精矿物料进行的硫酸铜分解反应在温度提高至737℃时已基本结束。

对高铜低硫铜精矿焙烧的目的主要为:(1)使硫化铜转化成易浸出的硫酸铜和氧化铜,提高铜的浸出率,同时尽量减少杂质元素铁的浸出;(2)在铜、钴浸出率降低不太大的情况下,尽量脱除铜精矿中的硫以提高烟气中二氧化硫的浓度,满足常规制酸要求;(3)尽量提高沸腾焙烧炉的床能力,减少投资;(4)焙烧温度不能过高,过高的焙烧温度将导致能耗过高,并使铜、钴浸出率降低。在考虑上述四点因素的条件下,从高铜低硫铜精矿热重曲线可知,适宜的焙烧温度为600~750℃。

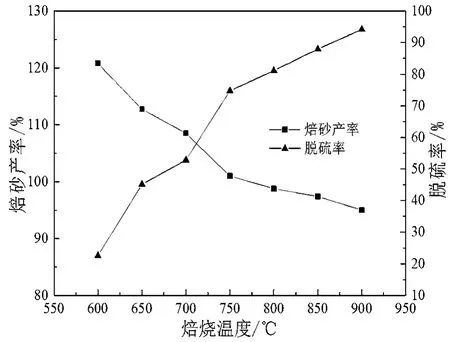

2.2 焙烧温度试验

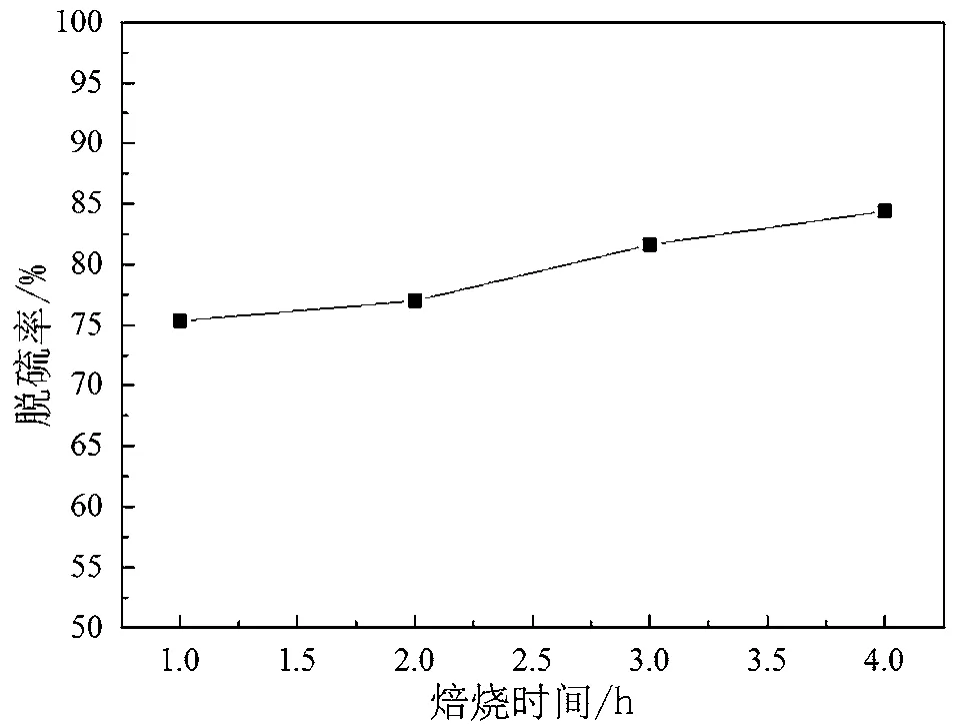

固定焙烧时间为2.0 h,铜精矿焙烧温度对铜精矿焙烧脱硫率的影响如图2所示。将获得的焙砂进行硫酸浸出试验,浸出条件为:浸出温度50℃,浸出时间3.0 h,液固比8:1,浸出终点pH值0.7~1.0。浸出试验结果如表2所示。

图1 硫化铜钴精矿热重曲线

图2 焙烧温度对铜精矿脱硫率的影响

焙烧温度试验结果表明,焙烧温度越高焙,砂产率越低,脱硫率越高。焙烧温度小于750℃时,随着焙烧温度的提高,铜精矿焙烧脱硫率升高速度较快,大于750℃之后,趋势变缓,在750℃时脱硫率约75%。

从表2可知,Cu、Co、Fe的浸出率随着焙烧温度提高而降低,镁的浸出率变化不大。焙烧温度提高至800℃时,Cu、Co浸出率降低幅度较大。因此,为保证Cu、Co具有较高浸出率,尽量降低溶液中杂质元素Fe的浓度,以提高后续浸出液直接电积工序的经济技术指标,适宜的焙烧温度为650~750℃。此外,由于铜精矿中硫含量较低,为使焙烧烟气中二氧化硫浓度达到常规制酸要求,并提高沸腾炉的床能力,宜选择较高的焙烧温度。综合考虑铜、钴、铁浸出率,焙烧烟气二氧化硫浓度、沸腾炉床能力以及能耗等因素,以下试验均采用焙烧温度750℃,对应焙烧脱硫率约为75%。

2.3 焙烧时间试验

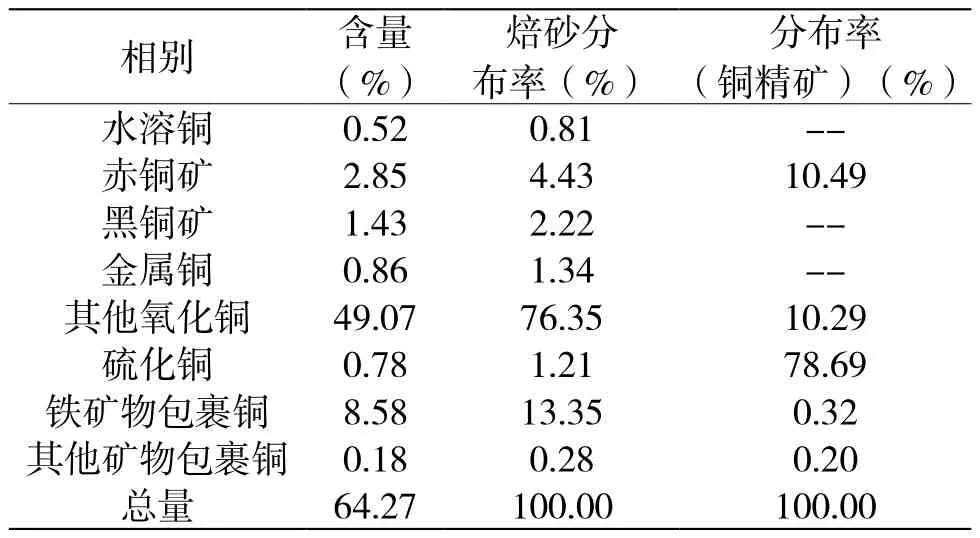

铜精矿焙烧时间也是影响铜精矿焙烧转化化学反应的重要因素,焙烧时间过短,铜精矿中将有部分辉铜矿与赤铜矿未能完全转化成硫酸铜或氧化铜,从而影响铜的浸出率,而焙烧时间过长意义不大,还使得生成的铁酸铜增多,降低铜的浸出率,使焙烧能耗增加。进行铜精矿焙烧时间试验,考察焙烧时间对脱硫率的影响。铜精矿焙烧时间脱硫试验结果如图3所示,焙烧温度为750℃。

表2 焙砂硫酸浸出试验结果

图3 焙烧时间对脱硫率的影响

试验结果表明,焙烧时间大于1.0 h,随着焙烧时间的延长,脱硫率增大较缓慢。为保证铜精矿具有较长的焙烧转化时间,并尽量提高沸腾焙烧炉的床能力,降低焙烧过程的能耗,结合铜精矿沸腾焙烧的工程实践,以下试验采用焙烧时间为2.0 h。

铜精矿中主要的铜矿物为辉铜矿、黑铜矿和赤铜矿。铜精矿进行焙烧,可使辉铜矿和赤铜矿等转化成易被硫酸浸出的硫酸铜或氧化铜。对焙烧温度750℃、焙烧时间2.0 h获得的焙砂进行铜元素化学物相分析,考察铜精矿焙烧之后各含铜物相的转化情况,并为焙砂的硫酸浸出提供参考。焙砂铜元素化学物相分析结果如表3所示。

焙砂铜元素化学物相分析结果表明,通过750℃焙烧2.0 h后,铜精矿中的绝大多数硫化铜已转化成氧化铜,使得焙砂中铜元素绝大多数可采用硫酸浸出。

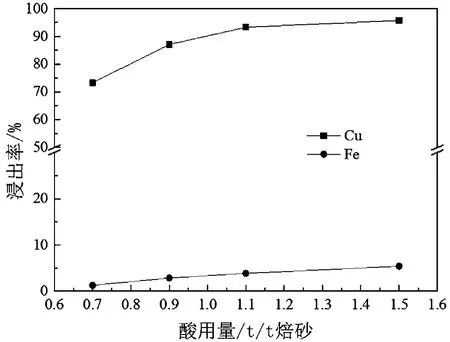

2.4 焙砂常温浸出酸用量

焙砂硫酸浸出时,硫酸加入量过低,Cu浸出率较低,加入量过多,导致杂质元素Fe等的浸出率提高,酸耗提高。

表3 焙砂铜元素化学物相分析结果

焙砂常温浸出酸用量试验条件为:浸出液固比8:1,浸出温度30℃,浸出时间3.0 h,硫酸在浸出开始时即一次性加入。常温浸出酸用量试验结果如图4所示。

图4 常温浸出酸用量对铜、铁浸出率的影响

试验结果表明,Cu、Fe的浸出率随着硫酸用量的增加而提高,但酸用量大于1.1 t/t焙砂后,Cu浸出率随酸用量的提高增长较缓慢,且在酸用量为1.1 t/t焙砂时,浸出终点pH值为0.5~1.0,表明溶液中硫酸过剩较多。因此,适宜的酸用量为1.1 t/t焙砂,对应铜的浸出率为93.27%,铁的浸出率为3.87%。

2.5 焙砂常温浸出时间

焙砂硫酸浸出时间越长需要的反应槽容积越大,对矿浆进行搅拌的能耗也越高,使投资成本与运行成本提高,同时还导致杂质元素Fe等的浸出率提高。而浸出时间过短会导致铜的浸出率过低,使经济效益变差。因此,有必要进行浸出时间试验,考察浸出时间对Cu、Fe浸出率的影响,获得适宜的焙砂浸出时间。

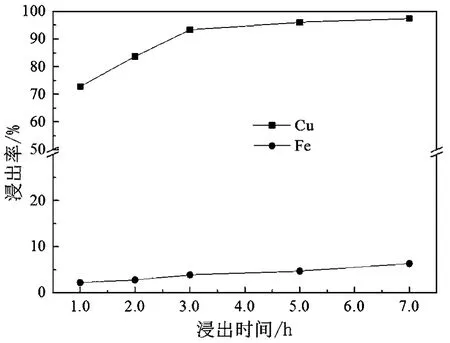

焙砂常温浸出时间试验条件为:浸出液固比8:1,浸出温度30℃,硫酸用量1.1 t/t焙砂,硫酸在浸出开始时即一次性加入。常温浸出时间试验结果如图5所示。

试验结果表明,随着浸出时间的延长,Cu、Fe的浸出率逐渐增大。浸出时间小于3.0 h时,铜的浸出率随浸出时间的增加提高很快,浸出时间达3.0 h时Cu的浸出率仅为93.27%,之后铜的浸出率随浸出时间的延长提高较缓慢。浸出时间达7.0 h时,铜的浸出率达97.39%,铁的浸出率为6.32%。常温浸出时铜浸出速度较慢,为了获得大于97%的铜浸出率,浸出时间需要长达7.0 h。

图5 常温浸出时间对铜、铁浸出率的影响

2.6 焙砂浸出温度

焙砂常温浸出时间试验表明,常温浸出时铜的浸出速度较慢,浸出时间长达7.0 h,铜的浸出率才能达到97.39%。考虑到工业生产时焙砂水淬可放出部分热量,且焙砂硫酸浸出过程为放热反应,铜电积过程也放热。因此,进行焙砂浸出温度试验,考察浸出温度对Cu、Fe浸出率的影响,为焙砂硫酸浸出工艺的参数选取提供参考依据。

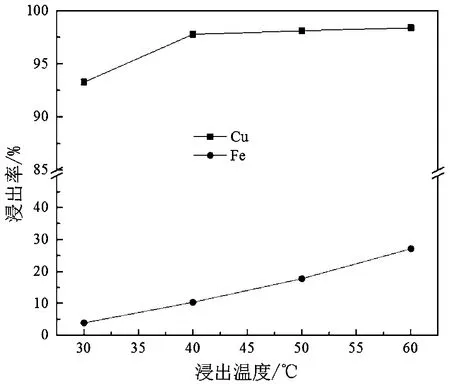

焙烧浸出温度试验条件为:浸出液固比8:1,硫酸用量为1.1 t/t焙砂,酸浸时间3.0 h。焙砂浸出温度试验结果如图6所示。

图6 焙砂浸出温度对铜、铁浸出率的影响

试验结果表明,铜、铁的浸出率随着焙砂浸出温度的升高而提高,浸出温度大于40℃后铜浸出率随浸出温度升高而提高较缓慢。焙砂浸出温度大于40℃即可,工业生产时适宜的铜电积温度约50℃。因此,适宜的浸出温度为50℃,此时,铜、铁的浸出率分别为98.10%、17.74%。

2.7 焙砂连续加酸浸出

在浸出酸用量为1.10 t/t焙砂、浸出时间3.0 h、浸出温度为50℃时,铜、铁浸出率分别为98.10%、17.74%。浸出试验为浸出开始时一次性加入硫酸,而工业生产为连续加酸过程。因此,进行连续加酸浸出试验,考察连续加酸浸出对Cu、Fe浸出率的影响。

试验具体操作为:将浓硫酸配成酸度约为400 g/L的酸液,然后使用蠕动泵将酸液连续缓慢泵入起始液固比为5:1的矿浆中,加酸时间约为50 min,控制最终浸出液固比为8:1,浸出酸用量1.1 t/t焙砂。其他浸出条件为:浸出温度为50℃,浸出时间3.0 h(含加酸时间50 min)。试验结果为:酸浸渣率12.2%,渣含铜11.28%,溶液含铁0.37 g/L,渣计铜浸出率97.83%,液计铁浸出率11.54%(一次性加酸时铁浸出率17.74%)。试验结果表明,连续加酸可降低铁的浸出率。

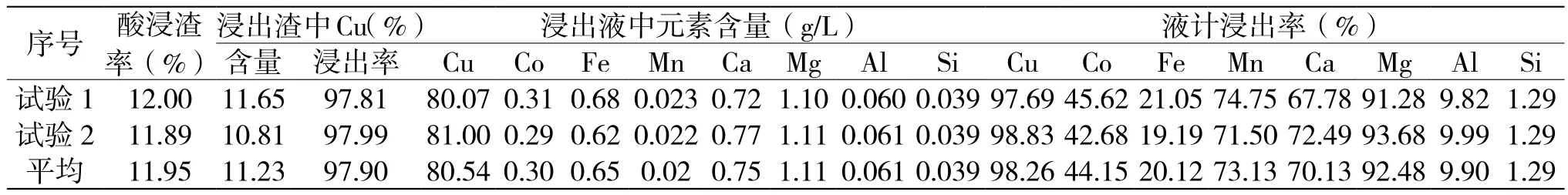

2.8 综合平行试验

将多次焙烧的焙砂混合后进行浸出试验。焙烧温度为750℃,焙烧时间为2.0 h,焙砂产率为100%,焙砂含硫为2.58%,脱硫率为79.78%。

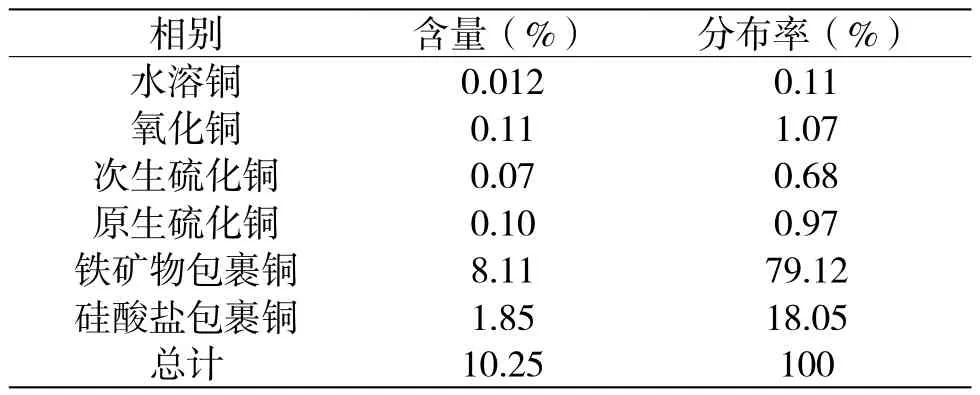

综合平行试验条件为:浸出温度50℃,浸出时间3.0 h,硫酸用量1.1 t/t焙砂,浸出液固比8:1。综合平行试验结果如表4所示。综合平行试验结果表明,铜精矿采用焙烧-浸出工艺,铜的浸出率可达97.90%。对浸出渣进行铜元素化学物相分析,分析结果如表5所示。由表5可知,浸出渣中铜元素主要赋存于铁矿物和硅酸盐中,为了提高铜元素的浸出率,人们需破坏铁矿物和硅酸盐对铜元素的包裹,或控制好焙烧条件,减少铁矿物包裹铜(主要为铁酸铜)的生成。

为了进一步提高铜的浸出率,有必要对浸出渣进行二段高酸浸出探索试验。浸出条件为:浸出温度70℃,浸出时间3.0 h,浸出始酸浓度200 g/L,浸出液固比4:1。二段浸出渣含铜为5.04%,两段浸出总渣率仅约为8%,铜的两段浸出率可达99.3%。

表4 综合验证试验焙烧-浸出结果

表5 浸出渣中铜元素化学物相分析结果

3 结论

高铜低硫铜精矿主要由铜矿物、少量的钴矿物和脉石矿物组成。其中,铜矿物主要为辉铜矿,其次为黑铜矿和赤铜矿;高铜低硫铜精矿适宜的焙烧温度为750℃,焙烧时间为2.0 h,在该条件下,焙砂产率为100%,焙砂含硫为2.58%,脱硫率为79.78%,焙烧后,铜精矿中的绝大多数硫化铜矿和赤铜矿可转化成氧化铜相;焙砂常温浸出时铜的浸出速度较慢,为获得大于97%的铜浸出率,浸出时间需要长达7.0 h;焙砂在浓硫酸添加量1.1 t/t焙砂,酸浸温度50℃,酸浸时间3.0 h时,铜的浸出率可达97.9%。浸出渣中铜元素主要赋存于铁矿物和硅酸盐中。对浸出渣进行二段高酸浸出,铜的两段浸出率可达99.3%。