天然气地面集输系统基线检测动力源优选

张廷远

(中国石化天然气分公司榆济管道分公司,山东 济南 250000)

0 引言

近年来,随着油气行业对天然气管道和地面集输系统安全意识和管理认知的不断提高,管道本体缺陷的发现和集输系统完整性的保障对于天然气集输过程意义重大。利用基线检测可以获得管道的基本状况,在管道投产前或投产初期进行基线检测是获得管道基线的最佳时机。现今的智能检测也叫内检测[1],即利用携带的仪器工具和设备通过清管作业的方式对管道进行在线检测,检测过程中工具运行需要选取合适介质作为动力源。目前较为普遍的是采用液氮作为动力源进行智能检测,具有安全系数高、通用性强等优点,但液氮使用的综合成本较高、使用要求高。因此,根据天然气地面集输系统现场的实际情况,拟在部分施工环节探索采用空气+膜制氮气代替液氮作为检测作业的动力源,以达到降低施工成本的目标。

1 地面集输系统基线检测方法

天然气地面集输系统包括单井站、集气站、控制站、阀室、输气管网等,在施工过程中进行的敷设、焊接、掩埋等工作中会在管道及容器内产生残留物,造成管道和设备堵塞,在集输系统投产前通过吹扫、清管、气密、智能检测等技术手段实施基线检测,可发现管材制造缺陷、焊接缺陷、机械损伤、变形等多种在生产及敷设过程中造成的缺陷,获得管道的基线检测数据,结合完整性评估,为今后管道进行复检提供数据校对的基础信息,能有效降低管线事故的发生率,保证管道的寿命使其安全平稳运行[2]。

1.1 管道吹扫及清管

通过各类清管工具对管道进行清洁,并获得管道的实际基础数据,从而保证智能检测数据的质量。首先采用氯丁橡胶清管器通球,扫除管道内积水;再进行钢刷清管器通球,去除较硬的沉积物和硬质碎片;然后采用皮碗测径板清管器通球,测量管道内径;最后采用海绵清管器通球,并对最后一个海绵球进行切割测量,使得管道内的清洁程度达到智能检测要求为止。

1.2 气密试验

按照管线的设计压力依次对不同管段压力进行气密试验,升压时采取逐步升压观察法,分别升压至试验压力的1/3和2/3时稳压30min,验漏检查合格后,继续升压至气密试验压力并稳压30min,检查管段压力无下降、各动静密封点无泄漏情况则为合格[3]。

1.3 智能检测

管道智能检测现场工作包括管道预检测清管、几何变形检测、漏磁金属损失检测[4]。

1)预检测清管及测量检测。检测内容程序为:第一遍清管使用定径片双向移动清管器;第二遍清管使用刷头双向移动清管器;第三遍清管使用磁铁双向移动清管器。

2)几何变形检测。检查管线形状,当测量仪器穿过管线时,机械手感触管线内表面情况,并将内径的变化情况记录下来。在进行内检测之前,也需要使用该工具确定检测工具是否能够安全穿过管线,然后对所检查到的数据进行分析,突出显示超过规定值的变形情况。内容包括管线长度、弯头半径、内径变化检测、凹坑、椭圆度、弯头角度等。

3)漏磁金属损失检测。金属损失检测主要内容包括:金属损失(均匀腐蚀、点蚀、轴向沟槽、环向沟槽)、环焊缝与直焊缝、凹陷、施工损坏、管道设备和配件。

2 基线检测动力源优选

2.1 动力源特性比较

目前作为基线检测的动力源有3种,分别是清水、液氮及空气+氮气代替部分液氮。① 清水。使用清水作为检测期间发球作业的动力源具有稳定性好、可压缩性小等特点,能保证设备在管道内以稳定的速度运行,保证数据的有效性和精度。使用清水时,检测实施对管道的压力、流量要求较低,但是施工过程中存在需求水量大、施工完成后管道存水、环保要求等问题。② 液氮。使用液氮在天然气场站及管道进行置换、气密试压、智能检测、联动调试等作业过程中作为动力源具有可燃性低、纯度高(99.99%)、压力及流量控制范围大(液氮泵车最大施工压力为103.4MPa,氮气排量范围为(52~310)m3/min)等优点,但液氮施工准备时间长、连续性差、损耗量大[5]。③ 空气+氮气代替部分液氮。使用空气+氮气代替部分液氮作为检测期间施工作业的动力源,虽然气体压缩性较强,但是通过控制机组数量、压力、流量输出等参数能够保证流量的稳定性和施工的连续性,施工参数包括:空压机压力为2.5MPa,排量为42.5m3/min;增压机压力为16.5 MPa,排量为80m3/min;膜制氮气压力为2.5 MPa,排量为80m3/min,膜制氮气纯度高于95%。

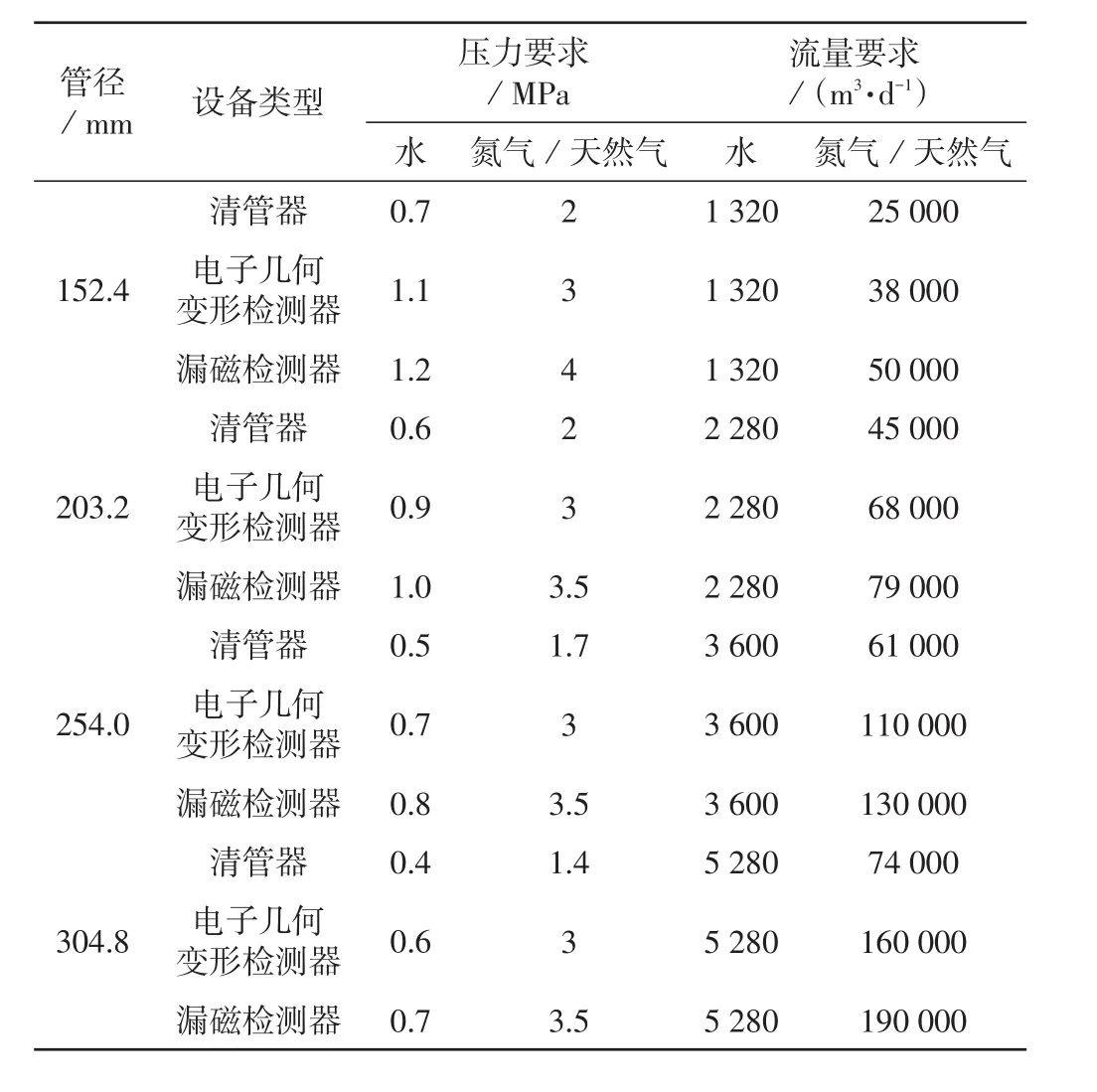

不同动力源介质施工参数对照如表1所示。

2.2 基线检测动力源介质优选

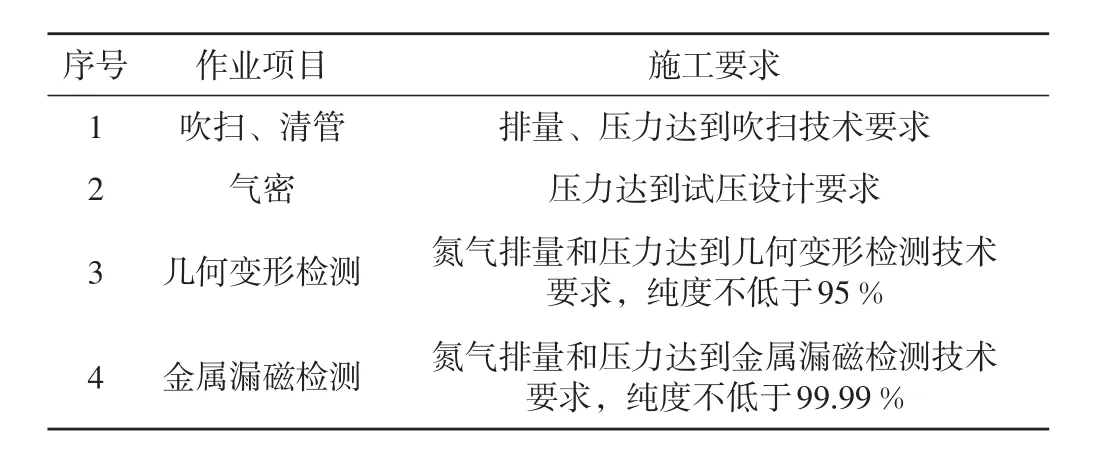

根据天然气地面集输系统不同作业项目基线检测施工要求(表2),除场站作业因气密试压要求高(气密压力为9.6MPa、20MPa、40MPa)和智能检测中金属损失检测介质要求(所需介质必须为液氮,以避免检测设备在含氧环境中产生火花和粉尘影响检测准确度)外,其他如管道吹扫、清管、智能检测中的几何变形检测均可采用空气+膜制氮气代替液氮作为动力源,满足施工需求[6-7]。

表1 不同动力源介质施工参数对照表

表2 不同作业项目基线检测施工要求表

3 现场应用评价

3.1 概况

气田17×108m3年产能建设共包括15口开发井、8座单井井站、1座采气井场、5座集气站、1座集气总站、2座污水处理站、1座污水回注站;72.2 km长的酸气管道、56.6km长的燃料气管道、57.162 km长的污水管线。净化厂管网系统建设包括净化气年产能为34×108m3,建设4个单列处理规模为300×104m3/d的天然气净化装置、配套的公用工程、硫磺成型储运装置及其他辅助生产设施等。

3.2 现场应用

气田地面集输系统完成了13段酸气管线、5段燃料气管线及5段污水收集管线的调试工作,累计长度190.2km,其中酸气管道74.4km、燃料气管道54.2 km、污水收集管线61.6km,主要包括:① 酸气管线共完成了13次气密及186次收发球作业,其中包括酸气管道清管129次、管道测径14次、几何变形检测13次、漏磁检测14次、缓蚀剂预涂膜16次;② 燃料气管线共完成了8次吹扫、1次清管、5次气密、3次氮气置换工作;③ 污水收集管线共完成了7次试压。集输系统累计使用空气796590m3,膜制氮气248244m3,液氮作业量1595.3m3。净化厂管网系统累计使用空气714572.5m3,膜制氮气257537 m3,液氮作业量634.8m3。

3.3 应用评价

1)空气+膜制氮气满足施工要求。按照表2基线检测施工要求,采用空气+膜制氮气作为动力源进行气田地面集输管网系统的吹扫、清管和智能检测中的几何变形检测作业,符合GB27699-2011《钢质管道内检测技术规范》等要求,证实了空气+膜制氮气作为动力源替代液氮进行上述作业项目技术上是完全可行的。以YB1-1H至集气总站酸气管线为例,管径168.3mm、长度6.52km,使用压缩空气为动力源进行管道校量(皮碗检测器施工),背压0.6MPa,压差0.4MPa,流速控制在1m/s;使用氮气为动力源进行管道几何变形检测(卡尺球)时,背压2.0 MPa,压差0.5MPa,流速控制在1m/s。累计运行推出的杂质、水等污染物总质量小于5kg,施工过程安全顺利,满足智能检测作业要求。

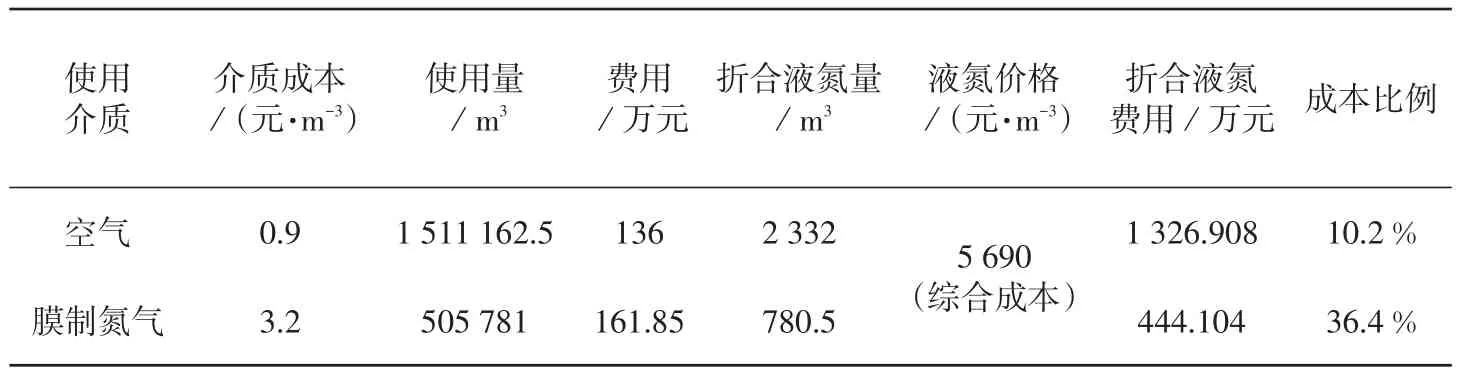

2)空气+膜制氮气作为动力源成本大幅降低。空气+膜制氮气作为动力源方式的作业内容占到整体作业内容的75%,但综合成本只占液氮的17%,大大降低了施工成本,并实现了作业环节的安全施工,如表3所示。

表3 两种动力源成本对比表

4 结论

1)采用空气+膜制氮气代替液氮可作为天然气地面集输系统基线检测中管道吹扫、清管、智能检测中部分项目等作业程序的动力源介质,施工压力和气体排量控制调节方法满足检测工具使用要求,施工成本大大降低。

2)现场施工中通过优化空压机机组、膜制氮机组及液氮车组的设备配套及分布方案,根据场站场地大小、作业内容、电力负荷、施工顺序等进行分类专项施工,可进一步减少空气、膜制氮气用量,节约作业时间和施工成本。

[1]刘年忠,付建华,陈开明.天然气管道智能检测清管技术及应用[J]. 天然气工业,2005,25(9):116-118.

[2]冯庆善,贾光明,何淼,等.关于管道基线检测的理解与探讨[J].油气储运,2014,33(11):1159-1163.

[3]董绍华.管道完整性管理体系与实践[M].北京:石油工业出版社,2009.

[4]冯庆善.在役管道三轴漏磁内检测技术[J].油气储运,2009,28(10):72-75.

[5]崔茂林,吴长春.输气管道投产中氮气置换的原则及技巧[J]. 天然气工业,2015,35(2):81-86.

[6]刘雪梅,谢英,袁宗明,等.输气管道投产安全的探讨[J]. 天然气与石油,2007,25(4):11-14.

[7]张志文,史瑞龙,吴良寅,等.油气管道投产前验收检测技术现场的应用[J].机电产品开发与创新, 2017,30(1):75-77.