高频电磁感应加热技术在油田集输系统的研究与试验

梁海锋 覃川 袁秀杰 杨会丰

(1.中国石油长庆油田分公司质量管理与节能处;2.中国石油长庆油田分公司油气工艺研究院;3.低渗透油气田勘探开发国家工程实验室;4.中国石油长庆油田分公司第十一采油厂)

长庆油田目前在用燃煤常压水套炉849台,用于井场及拉油点的外输原油加热。在实际生产中,存在以下问题:不完全燃烧有害气体及残渣排放,污染环境;燃烧不充分,能量浪费大;燃料补给受天气条件左右;热效率偏低(50%);火控不方便,手动操作控火控温;明火隐患,需要专人值守,员工劳动强度大。这些问题间接或直接地影响了生产效益,急需开发一种满足油气田现场需求的新型加热方式来改变当前的现状。

1 技术对比

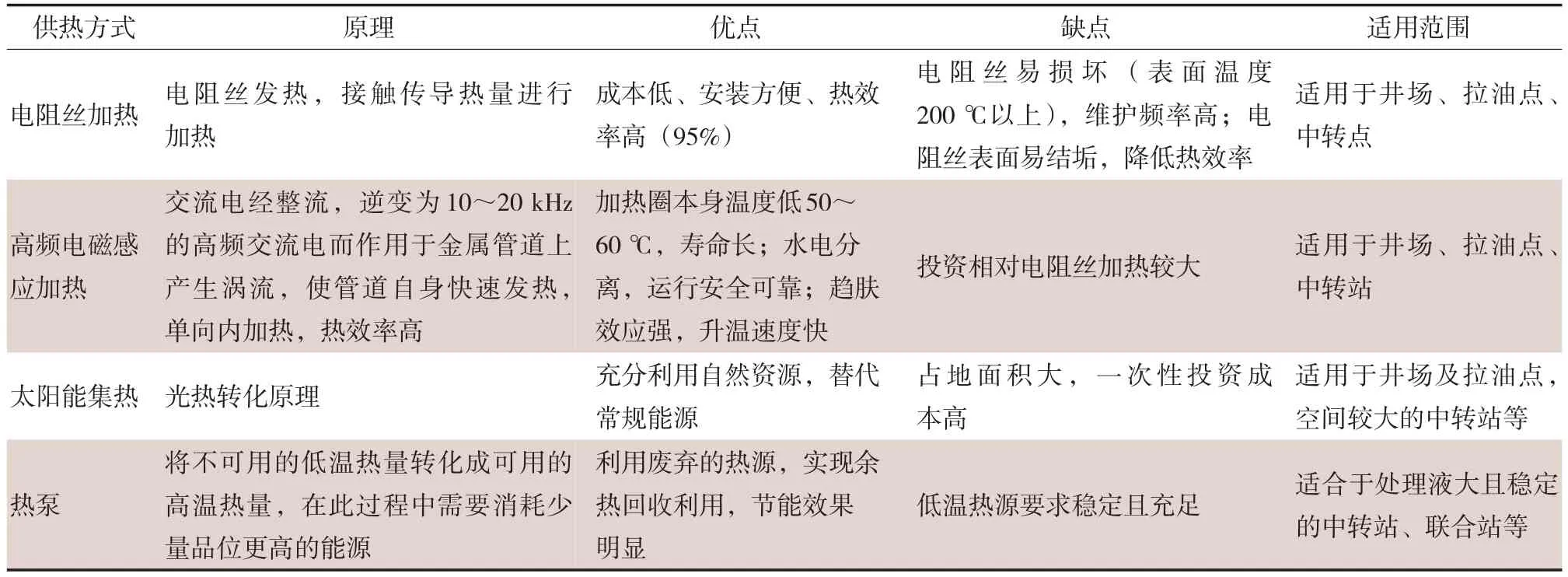

通过前期调研[1-4],电加热、太阳能集热和热泵等加热技术可以解决现有的加热问题,对比不同加热方式见表1。

通过四种技术对比,太阳能集热技术和电磁感应加热技术能够解决井口拉油点的加热问题,考虑到低成本及占地局限问题,重点开展电磁感应加热技术研究。

2 技术原理

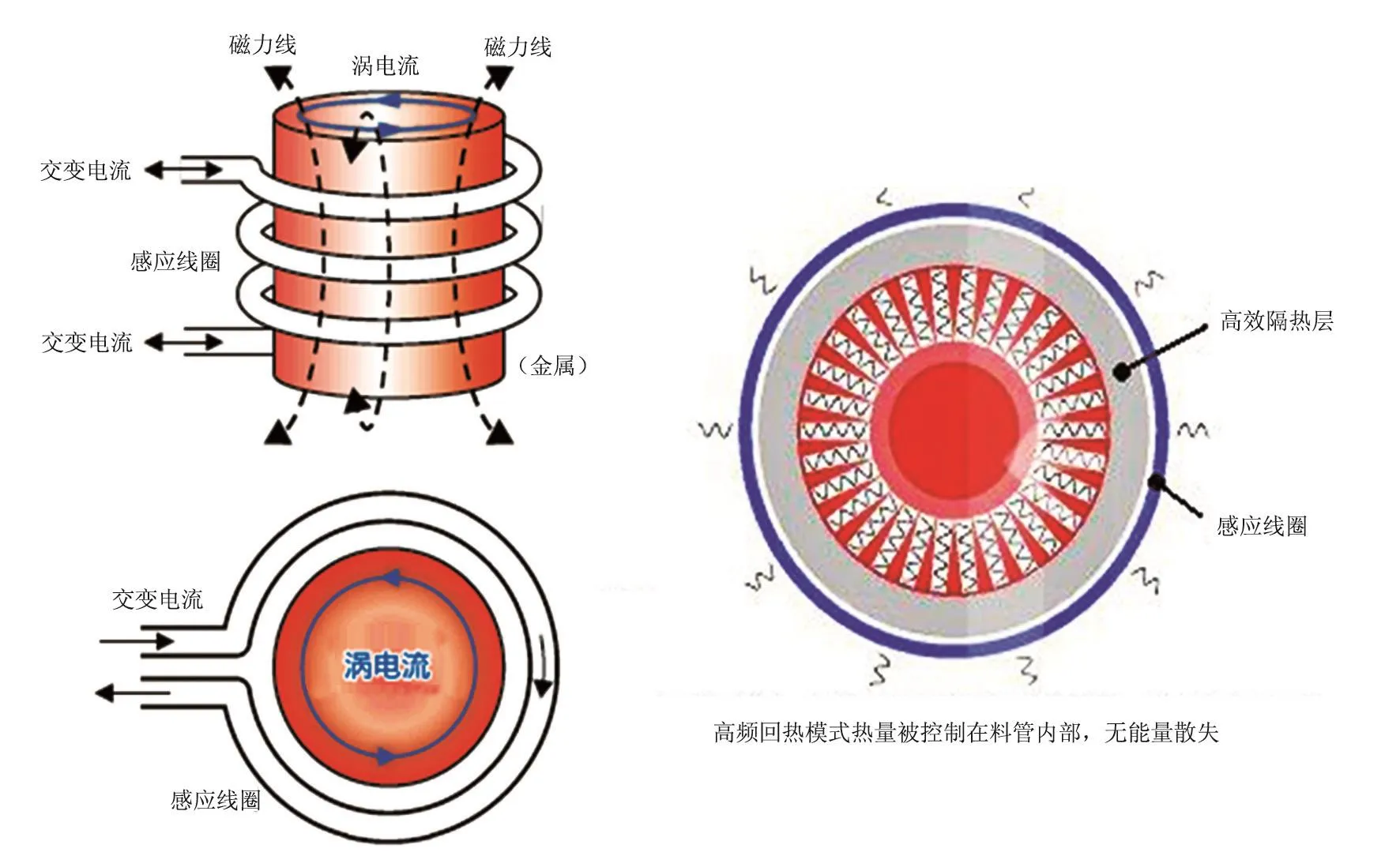

高频电磁感应加热是一种利用电磁感应原理,将电能转换为磁热能的加热装置。在控制器内由整流电路将50/60 Hz的交流电压变成直流电压,再经过控制电路将直流电压转换成频率为10~25 kHz的高频电压,高速度变化的电流通过线圈会产生高速变化的磁场;当磁场内部的磁力线通过金属容器时产生无数的小涡流,使金属容器自行快速发热,然后再将容器内介质(水或原油等)快速加热提温[5]。具备水电隔离,趋肤效应内热式加热、不结垢等特点,其工作原理见图1。

表1 不同加热方式对比

图1 电磁感应加热工作原理

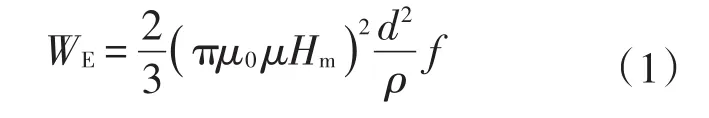

根据上述电磁感应原理,电磁感应涡流热效应产生的理论热功率公式[6]为

式中:WE——理论热功率,W;

Hm——磁场强度,A/m;

ρ——材料的电阻率,Ω·m;

μ——材料的相对磁导率;

μ0——真空磁导率,4π×10-7N·A-2;

d——材料的透入深度,mm;

f——外磁场的频率,Hz。

根据上述电磁感应加热原理及理论公式,油田应用高频电磁感应加热需按油田现场加热条件进行以下关键参数点研究试验:

◇高频电磁感应加热体金属材料优化选择;

◇高频电磁感应加热金属体厚度最佳选择;

◇高频电磁感应最佳频率选择。

3 装置研究

3.1 高频电磁感应加热体磁性材料选择

金属感应加热本体必须选择磁性强、磁阻大的材料。目前,油田上使用的电磁感应加热装置的发热体主要是用无缝钢管焊接而成,其磁性与不锈铁相比较弱,加热效率势必较低。

通过控制20 kW电磁感应加热频率在10~16 kHz范围内,对各种金属材料的加热本体为DN80/4 mm厚的金属圆管进行通水感应加热室内实验,测定相同加热量的水(0.1 m3)温升40℃所需要的时间,测试结果见表2。

表2 20 kW高频电磁感应加热装置加热100 kg水的加热时间统计数据

通过对各种金属材料(无缝钢管、不锈铁409、不锈铁410、不锈铁430、不锈铁443)的加热本体为DN80/4 mm厚的金属圆管进行通电感应加热室内实验,达到相同的加热效果,得出热效率最高的材料是不锈铁409。

3.2 高频电磁感应加热发热体材料厚度确定

长庆油田集油管线压力一般为1.6 MPa和2.5 MPa,管道厚度大于3 mm。通过上述材料选择,以3.5、4、4.5、5、5.5 mm厚度的DN80不锈铁409金属圆管,控制20 kW电磁感应加热频率在10~16 kHz范围内,进行通水感应加热室内实验,并测定相同加热量的水(0.1 m3)温升40℃所需要的时间,测试结果见表3。

表3 20 kW高频电磁感应不同厚度不锈铁加热100 kg水的时间统计数据

通过测试不锈铁409、厚度为3.5~5 mm的金属圆管,根据实验结果比较,得出不锈铁409感应加热本体的厚度应为3.5~4.5 mm范围时加热时间较短,效率相对较高。

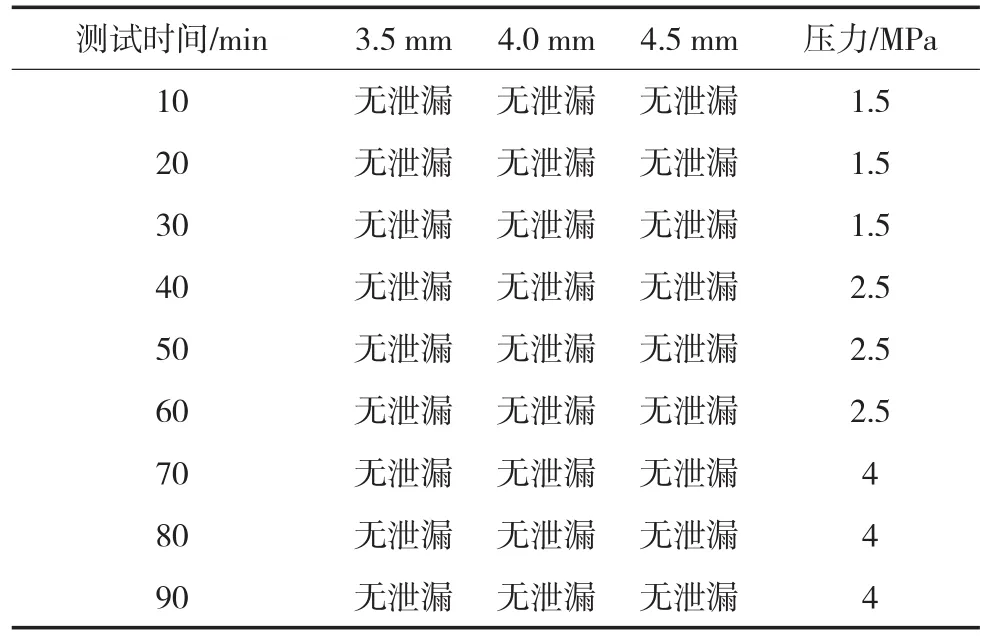

同时保持70℃±10%的温度对DN80/3.5 mm、DN80/4 mm、DN80/4.5 mm不锈铁409加热管进行耐压实验,结果见表4。结果表明都能满足4 MPa压力,考虑实际油田加热介质不同程度具有腐蚀性及管线压力超过4 MPa的可能性,因此,选择4 mm不锈铁409有充分的耐压余量且热效率较高。

表4 20 kW高频电磁感应加热装置加热耐压实验

3.3 高频电磁感应加热最佳频率确定

加热深度的参考公式为

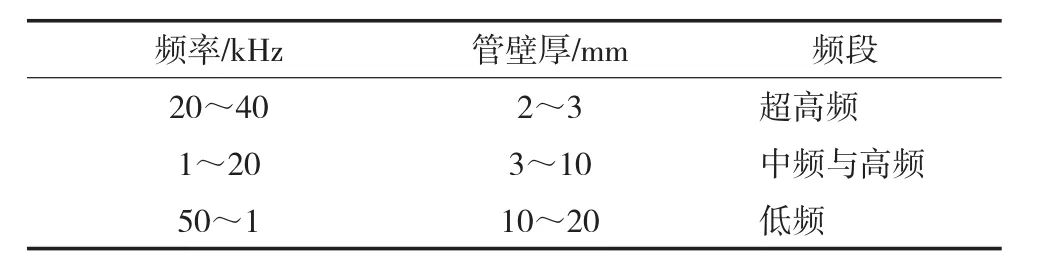

式中:δ为感应加热透入深度,mm;f为加热频率,Hz。导磁材料的频率与透热厚度[7]见表5。

表5 导磁材料的频率与透热厚度

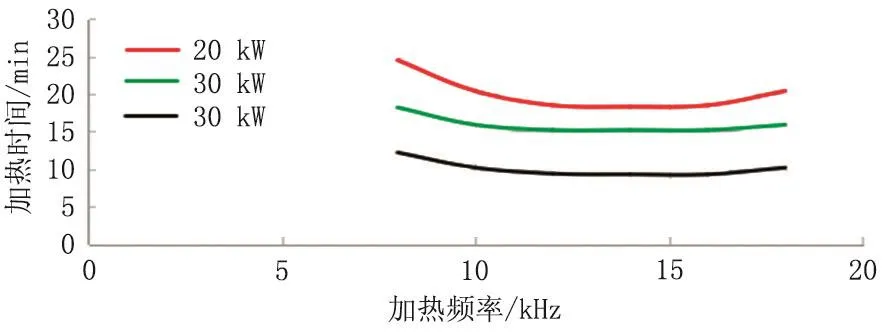

以上述电磁感应加热深度理论作为基本指导依据,用DN80/4 mm厚度金属发热体进行室内实验。由理论计算4 mm厚的金属加热本体电磁感应加热频率理论估算范围是16 kHz左右,通过对4 mm厚度金属加热本体进行通电感应加热室内实验,实验曲线见图2。测试结果表明,高频电磁感应加热装置的运行频率控制在12~16 kHz之间,加热效率趋于最高。

图2 实验结果曲线分析

4 现场试验和效果分析

长庆油田采油十一厂桐川作业区1#井场属于典型的拉油井组。原采用0.05 MW煤气两用常压热水锅炉24 h不停加热。计划预计每天拉一次油,每次加热20 m3原油(井组平均日产液10 m3)10 h,外输原油需升温20℃,计算预估所需高频电磁感应加热装置功率为30 kW,为保证加热余量,确定装置采用40 kW额定功率。

根据现状完成1套高频电磁感应加热装置设计施工:

◇并联安装到长庆油田采油十一厂的桐川作业区1#拉油井组的煤气两用锅炉的两端;

◇沿用原有储油罐的加热盘管、2台循环泵和补水罐等部分系统;

◇加装油罐油温测量传感器;

◇对1#井场的30 m3储油罐原油进行闭环温控加热应用效果试验[8]。

1#井组高频电磁感应加热装置设置每天下午5点钟开始加热运行,第二天凌晨3点钟停止加热运行,等油罐热量平衡,约8~9点钟拉油,下午5点钟加热装置再开始加热运行;加热装置额定功率40 kW,分为5挡选择挡位,当前设置为第5挡(40 kW);加热装置运行期间,设置循环水温度达到85℃停止加热,低于75℃继续加热。

4.1 热效率测试

表6 1#井组高频电磁感应加热装置热效率测试数据

表7 1#井组高频电磁感应加热装置单耗测试数据

表8 井组燃煤加热炉计算结果

表9 1#井组高频电磁感应加热装置节能计算数据

经过1 h连续热效率测试,通过计算加热装置效率达到95.38%(表6)。

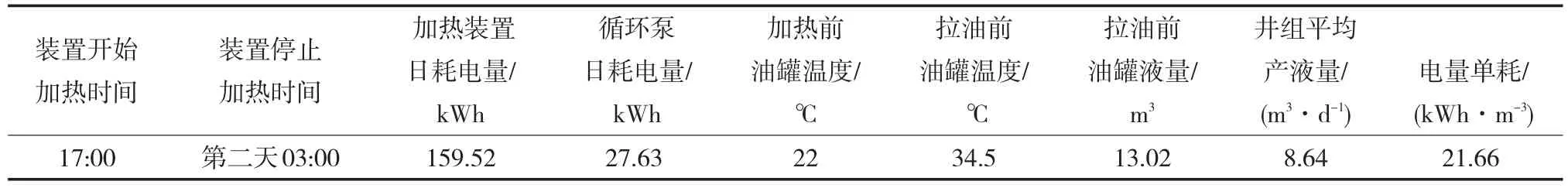

4.2 单耗测试

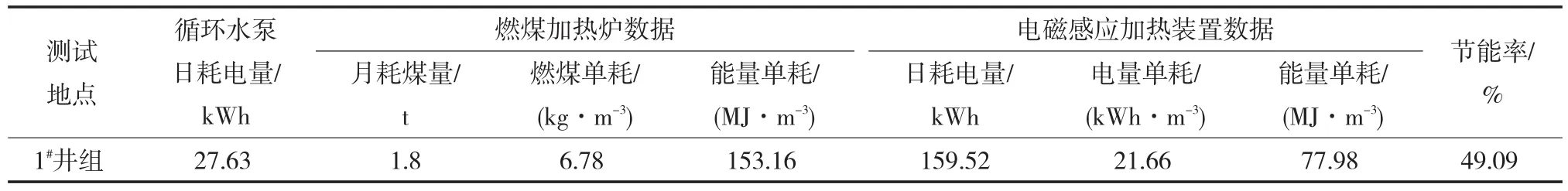

通过单耗测试(表7),1#井组高频电磁感应加热装置设置每天运行10 h,耗电量159.52 kWh,循环水泵每天运行24 h,耗电量27.63 kWh,井组平均产液量8.64m3/d,电量单耗21.66 kWh/m3。

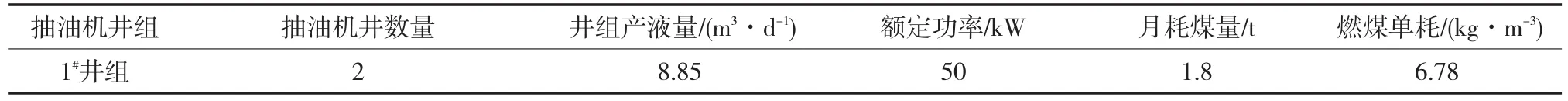

4.3 燃煤加热炉数据

抽油机拉油井组燃煤加热炉需要人工频繁加煤,控制炉温,24 h不间断运行,燃煤加热炉加热原油(采出液)单耗为6.78 kg/m3。抽油机拉油井组燃煤加热炉加热原油(采出液)燃煤单耗数据见表8。

4.4 节能分析

通过节能计算分析(表9),1#井组更换高频电磁感应加热装置后,对比原燃煤加热炉,节能率达49.09%。

5 结论

高频电磁感应加热技术的应用是改进长庆油田原有常规原油加热方法的有效途径。该技术具备油、气、水与电分离、原油温升快、不结垢的优点。高频电磁感应加热效率及原油换热效果比采用燃煤锅炉、普通电伴热、电热棒加热更加安全、高效、无污染、节能环保,从理论上更适合油田分布式原油井口集输加热。应该继续开展高频电磁感应加热在油田应用的研究及试验,推广以电取煤,清洁能源,节能环保可持续发展的路线。