某转油站加热炉优化运行技术措施

赵庆来 赵金昕

(1.大庆油田有限责任公司第六采油厂;2大庆石油管理局公共汽车公司)

1 加热炉优化可行性分析

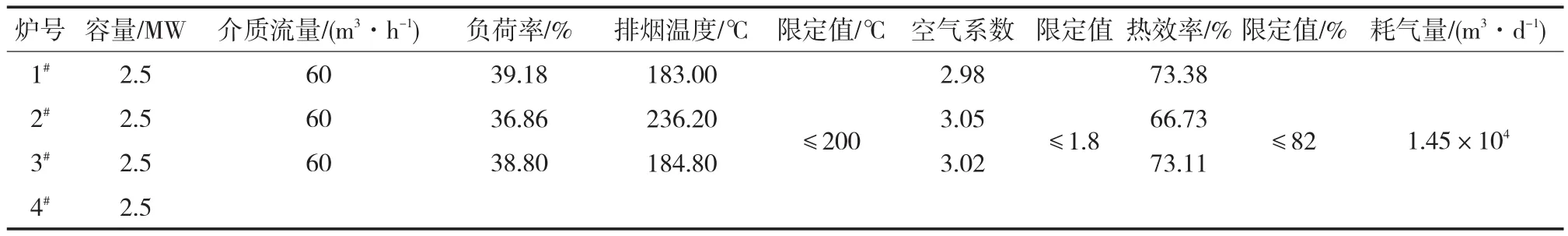

某转油放水站有加热炉4台,其中掺水炉2台、掺水热洗两用炉2台,为某区块11座计量间77口抽油机井、103口螺杆泵井掺水、热洗。平均井距在1.1 km左右,其中有87口井距转油站2 km以上。实测平均单井掺水量0.7 m3/h,夏季平均温降2~3℃。站内消耗天然气量冬季1.7×104m3/d,夏季1.5×104m3/d。2台掺水炉,冬季掺水温度63℃,夏季掺水温度55℃。通过录取加热炉运行参数,采用KN950便携式烟气分析仪检测的结果可知,加热炉最大负荷率为39.18%,热效率为73.38%。4台加热炉热负荷较低,某空气系数、排烟温度明显超过GB/T 31453—2015《油田生产系统节能监测规范》 中规定的评价指标限定值(表1)。

通过数据分析确定以下措施:对加热炉运行数量优化,提高加热炉负荷率,停运1台掺水炉,运行3台加热炉;对加热炉运行中空气系数、排烟温度进行参数优化,提高加热炉热效率[1]。

2 加热炉优化运行措施及其效果

2.1 增大加热炉运行负荷率

分析认为,1#、2#、3#加热炉负荷不足是造成效率低的主要原因之一。低负荷运行时,加热炉火管温度低,燃烧反应速度减小,炉管换热能力低于设计值,相应增加了加热炉散热损失比重,造成加热炉运行效率下降[2]。为提高加热炉负荷率,确定停运1台加热炉,运行3台加热炉。

在停运1#加热炉前1周内对站内耗气量进行计量。站内4台加热炉共用1块燃气流量计,日平均消耗天然气1.45×104m3。6月28日15时停运1#加热炉。29日9时,对2#、3#加热炉进行效率测试,并开始记录天然气表底数,连续运行2天,日消耗天然气1.41×104m3(假设4#炉运行状态不变)。测试结果表明:停运1#加热炉后,2#、3#炉负荷率显著提高,热效率也相应提高,但耗气量变化不大,节气效果并不明显。分析原因认为:2#炉已经清洗除垢运行15个月,炉管内部又存在着结垢现象,提温缓慢,而且排烟温度高,影响传热效果,建议管理部门对其进行炉管清洗作业;而1#炉刚清洗5个月,结垢较轻,因此决定运行1#加热炉,停运2#加热炉,并进行现场负荷率及炉效测试(表2)。

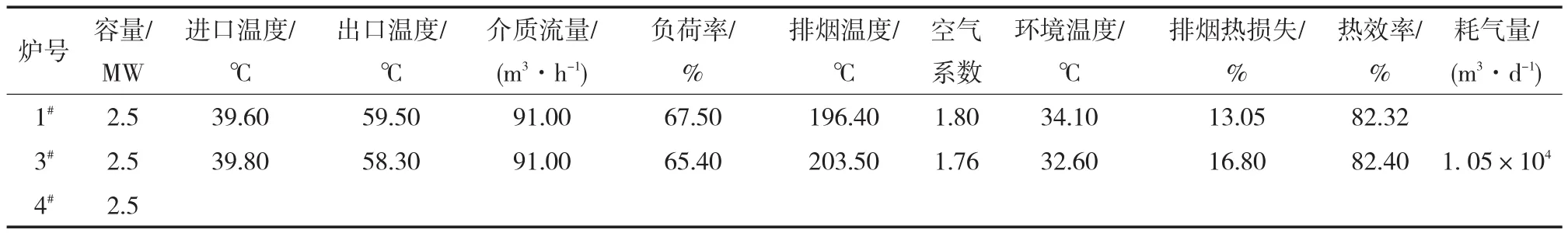

6月30日15时起停运2#加热炉。7月1日9时,对1#、3#加热炉进行效率测试,1#炉负荷率由39.18%提高到64.25%,热效率由73.38%提高到79.46%;3#炉负荷率由38.8%提高到66.64%,负荷率与热效率都有明显提高。对比加热炉总耗气量,日平均消耗天然气1.13×104m,日节气0.4×104m3,达到优化效果(表3)。

2.2 优化加热炉运行空气系数、排烟温度

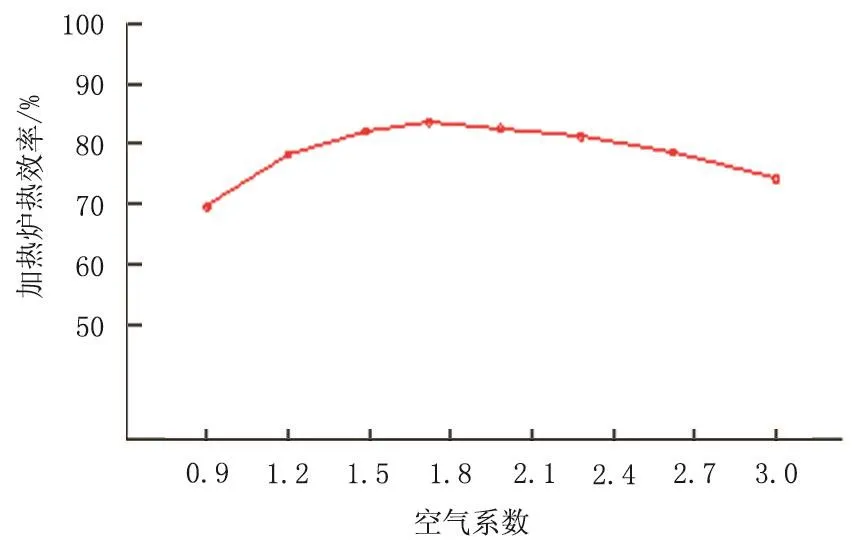

对比表3与表1可以看出,1#、3#加热炉负荷率提高,空气系数、排烟温度都上升,针对加热炉空气系数值,进行现场摸索。通过手动调节燃烧器风门开度,多次测试空气系数、排烟温度、加热炉的热效率,分别绘制1#、3#加热炉空气系数与热效率关系曲线(图1)。

表1 加热炉运行状态测试

表2 2#、3#加热炉运行状态测试

表3 1#、3#加热炉优化前测试

表4 1#、3#加热炉优化后测试

图1 空气系数与加热炉热效率关系

由图1可知,2台加热炉空气系数α在1.2~2.0时,热效率达到最佳值。α低于1.1时,随着α的降低,加热炉热效率不断降低,且变化较快。α大于2.0时,随着α的增大,加热炉热效率总趋势是不断降低的[3]。调整空气系数,排烟温度也相应变化。通过协调燃烧器厂商对空燃比进行修正,并通过调节加热炉烟囱挡板的位置,摸索出空气系数平衡点[4]。当挡板开度为28°~50°时,排烟温度达到最佳值,虽然没达到节能限定值要求,但热效率得到明显提升。根据监测结果显示,排烟温度在200℃左右时,1#、3#加热炉热效率达到最大值(表4)。

3 经济效益

通过对某转油站加热炉负荷率、空气系数、排烟温度优化运行,加热炉出口温度保持55~60℃,满足油田正常生产需求。截至2016年9月26日,共计运行85天,日节天然气0.4×104m3。天然气价按照0.6元/m3估算,节约成本20.4×104元。

目前油田有多座转油站加热炉,夏季都存在低负荷运行的状况,在满足生产的情况下,可推广实施优化启停数量,实现节能降耗的目的。

4 结论

1)通过对某站加热炉运行数量优化,在满足生产需求的前提下,实现运行负荷率和热效率的提高。油田有多座转油站加热炉,采取加热炉优化运行技术措施可实现节气的目的。

2)加热炉烟气实时监测,修正空燃比和调节烟囱挡板位置,优化加热炉运行参数,提高加热炉运行负荷率和热效率[5]。

3)各站加热炉自身存在着个体的差异,因此在优化启停运行时,应选择提温快、传热效果好、效率高的加热炉优先运行[6]。