基于自动平衡悬挂装置的调绳方法

陈 龙

(南京梅山冶金发展有限公司矿业分公司)

钢丝绳是矿井提升设备的重要的组成部分之一,对矿井提升的安全和经济运转起着重要作用。而在多绳摩擦式提升机运行过程中,由于钢丝绳的长度偏差、钢丝绳在主导轮上的缠绕半径不同、钢丝绳刚度不同和钢丝绳伸长量不同等情况,会导致每根首绳张力的不同,而张力的不平衡会导致钢丝绳频繁串绳甚至断绳的情况发生[1],严重影响了正常的生产和职工的生命安危。因此,在《煤矿安全规程》中明确规定了每根钢丝绳张力与平衡张力差不能超过10%。而在具体调绳操作中,对调绳油缸加压或放压过程中会出现钢丝绳严重松弛或紧绷,或根据张力差测量结果车绳槽车削量太大,导致绳槽使用寿命降低或车削绳槽后张力变化不大的种种情况发生,最后只能选择收绳的方法,而通常收绳过程中起吊提升容器、挂滑轮组等会严重降低检修效率。所以在什么环境下使用何种钢丝绳张力平衡调整方法一直是困扰调绳的难题。本文介绍了在使用自动平衡首绳悬挂装置时,根据不同的现场情况所使用的不同的调绳方法。

1 自动平衡首绳悬挂装置

某矿采用XSZ型多绳提升液压自动调绳首绳悬挂装置。该装置采用闭环无源液压连通自动调整平衡系统,能高精度地实现钢丝绳动、静状态下的张力自动平衡。在多绳摩擦式提升机运行过程中首绳张力不同时,张力大的钢丝绳会拉动中板,使油缸活塞杆压缩,油缸内的液压油通过联通管回油进入张力小的油缸,这样张力大的钢丝绳悬挂装置变长,张力变小。同时回油推动张力小的油缸活塞杆,使活塞杆伸长钢丝绳悬挂装置变短,张力变大。在提升机静态时,一般悬挂装置中板的位置不到顶部或底部,也就是调绳油缸还有行程时,张力差一般都不会超过10%。如果出现调绳油缸没有行程,哪怕张力差测量结果在10%范围内,张力差将会越来越大,也需要调绳。油缸到顶的钢丝绳的张力会越来越大,而油缸到底的钢丝绳的张力会越来越小,这样可能会出现断绳或松绳的设备事故。

2 张力测量的方法

2.1 回波法

将需要测量一端的提升容器(箕斗或配重)下放至井底。测量人员用力拉动钢丝绳,同时用秒表计时。这时钢丝绳向下的震动波会传至井底的提升容器后反弹回来,当测量人员感觉钢丝绳开始晃动剧烈时,计时结束。采用同样方法测量其余钢丝绳后,将所有测量出来的时间进行比较,超过10%说明需要调绳。测量的时间越短,说明钢丝绳越紧,时间越长,钢丝绳越松。

2.2 标记法

2.2.1 标记法1

将两端悬挂装置的截止阀全部关闭(截止阀打开测量出的数据是油缸自动补差后的数据,无法真正体现高差),将需要做标记侧的提升容器开至井筒中间位置,然后在钢丝绳上做好同水平标记。将提升容器开至井底,但不能进罐道木或承接装置上(如果高差大,截止阀关闭后提升机开动可能会出现提升容器歪斜的情况),之后再开到相同位置测量标记的高差,超过10%说明需要调绳。这种方法有一定的安全风险,需谨慎使用。

2.2.2 标记法2

将需测量一侧的提升容器开至顶部,测量每根悬挂装置垫块到上限位的距离,再将提升容器开至井底,测量每根悬挂装置垫块到上限位的距离。将测量出的2组数据相减再除以2,得出钢丝绳的高差,超过10%说明需要调绳。

3 调绳方法

3.1 油缸调压法

油缸调压法是对悬挂装置的调绳油缸用加油机进行整体的打压或放压。打压法对悬挂装置的运行状态有严格的要求,当有一个或多个悬挂装置的垫块同时到上限位或下限位时才可以用此方法(图1、图2)。而当悬挂装置的所有垫块同时到上下限位的情况发生时,则不能用此方法,因为这种情况下打压或放压会出现钢丝绳松绳的安全隐患。

图1 个别垫块同时到上限位

图2 个别垫块同时到下限位

油缸调压法的具体步骤就是将加油机的加油管与悬挂装置的总截止阀连接并固定牢靠,再打开总截止阀和加油机开关,对6根调绳油缸同时打压或放压,当上限位或下限位的垫块离开限位20 cm以上后停止,关掉总截止阀。这时一定要将加油机油管中的余油放掉,防止油管与截止阀脱离时油管中的余油喷出。最后将油管与截止阀脱离结束。

油缸调压法操作简单,人力消耗少,检修时间短,是调绳方法中最简单和最常用的方法,需要定期进行,但此方法不能彻底解决钢丝绳不平衡的问题。

3.2 绳槽车削法

滚筒绳槽的直径是影响钢丝绳张力的重要因素之一。如果只是用调绳油缸进行打压致使钢丝绳的长度产生变化,从而完成调绳的结果,只是治标,并不能从根本上解决钢丝绳不平衡的问题。因为在提升机运行过程中,绳槽直径越大,绳槽上钢丝绳的过滚筒长度越长,从而导致提升容器上提时,绳槽直径越大,钢丝绳张力越大。相反,当提升容器下放时,绳槽直径越大,钢丝绳张力越小。所以当悬挂装置的垫块同时到上限位和下限位时(图3),需要对滚筒绳槽进行车削。

在车削绳槽前,首先需要测量钢丝绳的高差。将需测量一侧的提升容器开至顶部,测量每根悬挂装置垫块到上限位的距离,再将提升容器开至井底,测量每根悬挂装置垫块到上限位的距离。将测量出的2组数据相减再除以2,得出钢丝绳的高差;再通过公式换算,最终得出每根绳槽的车削量。在绳槽车削过程中要注意每次进刀量不要超过0.2 mm,第一次进刀时以刀头在绳槽上车削出印记为准。当出现特殊情况,比如啃刀、绳槽车削印记不规则和刀架晃动剧烈等情况时,要及时停车。

图3 垫块同时到上限位和下限位

绳槽车削法操作简单,人力消耗少,检修时间长,如果再配合油缸调压法,基本能解决钢丝绳不平衡的问题。

3.3 收绳法

收绳法是按照最短钢丝绳长度将其余钢丝绳收绳,最终形成每根钢丝绳长度基本一致的方法。由于不同的悬吊长度(在安装时,各根钢丝绳不可能作到长度绝对一致)和在提升过程中不同的残余伸长,各钢丝绳受力也不相同,这导致了钢丝绳本身的长度偏差,所以当钢丝绳长度偏差到一定程度时,采取收绳的方法来解决钢丝绳张力不平衡。某矿一般测量高差后,如果高差超过300 mm会对钢丝绳进行收绳。

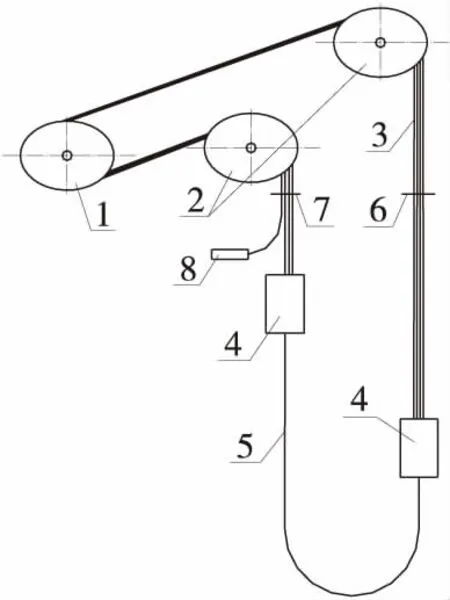

一种新式钢丝绳收绳方法见图4。将配重调绳装置开至井上,放空调绳油缸内油液;开动提升机慢速运行2个来回(箕斗不能进上下罐道木);将箕斗调绳装置开至井上,测量每根调绳油缸的伸缩量;将箕斗侧最长首绳的调绳油缸打到底并锁死,之后放空其余调绳油缸;开动提升机慢速运行2个来回(箕斗不能进上下罐道木);将箕斗开至井上,在井上用工字钢、楔形卡和方卡将配重首绳卡死;在井楼将箕斗侧首绳用扁担卡卡牢,防止首绳串至另一侧;将箕斗侧调绳油缸打压并锁死,放空最长首绳油缸;人员在井上搭木板上箕斗,拆除调绳装置与三角板连接销;用井楼行车小钩将拆下的调绳装置吊至一边;人员在井楼将首绳与调绳装置拆除后截绳;重新安装好首绳与调绳装置,并用井楼行车将调绳装置吊至安装位置,安装好连接销;拆掉配重侧首绳楔形卡和箕斗侧扁担卡;重复上述步骤将其余需要的首绳截绳;将箕斗侧调绳油缸打压一半左右;开动提升机将配重开至井上,并对调绳油缸打压到一半左右;清理现场,调整首绳试车,试车时观察楔形环处首绳的主、副绳的受力情况,记录调整好后的首绳张力、高差。与用四门滑轮组吊起箕斗,再拆除悬挂装置收绳相比,这种新式收绳方法更简单,人力消耗更少,检修时间更少。

图4 一种新式钢丝绳收绳方法示意

相比较调压法和绳槽车削法,收绳法操作复杂,人力消耗大,检修时间长,但此方法能彻底解决钢丝绳张力不平衡的方法。

4 结 语

本文介绍了3种张力测量方法和3种调绳方法,基本解决了自动平衡悬挂装置在不同状态下的张力测量和调绳。其中新收绳法相比老式的滑轮组起吊提升容器收绳的方法,减少了大量的收绳前期准备工作、人力消耗和检修时间。在人力消耗上相比老式方法动辄20多人的消耗量,新收绳法只需10人左右就可完成收绳。新收绳法无需大量前期准备和回收起吊器具的时间,所以检修时间大大减少。

在日常生产中总会遇到一些突发故障,比如绳槽质量问题导致的钢丝绳频繁串绳、截止阀开关滑丝导致的油缸不能互通等情况,所以日常要加强对钢丝绳和悬挂装置的维护和点检,定期检查钢丝绳和悬挂装置的状态,定期检查油缸、截止阀和联通油管是否漏油,如果出现容器一侧油缸全部到顶的情况,要及时检查漏油点并更换。矿井提升机是矿山重要和关键设备之一,钢丝绳的状态直接影响提升机的性能。基于自动平衡悬挂装置的调绳方法对保障矿井提升机安全与稳定运行具有重要现实意义。