多边形钢管约束混凝土靶抗侵彻性能试验研究

蒙朝美, 宋殿义, 蒋志刚, 刘 飞, 谭清华

(1. 国防科学技术大学 指挥军官基础教育学院, 长沙 410072; 2. 空军工程大学 航空工程学院, 西安 710038)

混凝土在遮弹结构中得到了广泛应用[1-2]。国内外对普通混凝土[3]、高强混凝土[4]、高性能混凝土[5]和超高性能混凝土[6-7]的抗侵彻性能进行了较多研究,但有关约束混凝土抗侵彻性能的研究较少[8]。甄明等[9-11]开展了12.7 mm硬芯枪弹侵彻小直径圆形钢管约束混凝土靶试验研究,表明钢管约束混凝土靶具有良好的抗单发和多发打击性能。王起帆等[12]进行了直径15 mm卵形弹侵彻蜂窝遮弹结构与钢筋混凝土靶的对比试验,表明蜂窝遮弹结构由于蜂窝钢管的限制,损伤范围远小于钢筋混凝土靶。但是,甄明等试验所用混凝土不含粗骨料,且研究对象为圆形钢管约束混凝土结构单元,与实际工程应用存在差异;而王起帆等所进行的试验较少,未开展钢管约束混凝土抗侵彻性能影响因素分析。多边形钢管约束混凝土结构便于工程应用,有必要开展其结构单元抗侵彻性能研究。

基于上述背景,本文开展了12.7 mm硬芯枪弹侵彻多边形(正六边形和正方形)和圆形钢管约束混凝土靶对比试验,得到了三种形状钢管约束混凝土靶的破坏模式和不同撞击速度下的侵彻深度,可为开展钢管约束混凝土遮弹结构抗侵彻性能研究提供指导。

1 试验方案

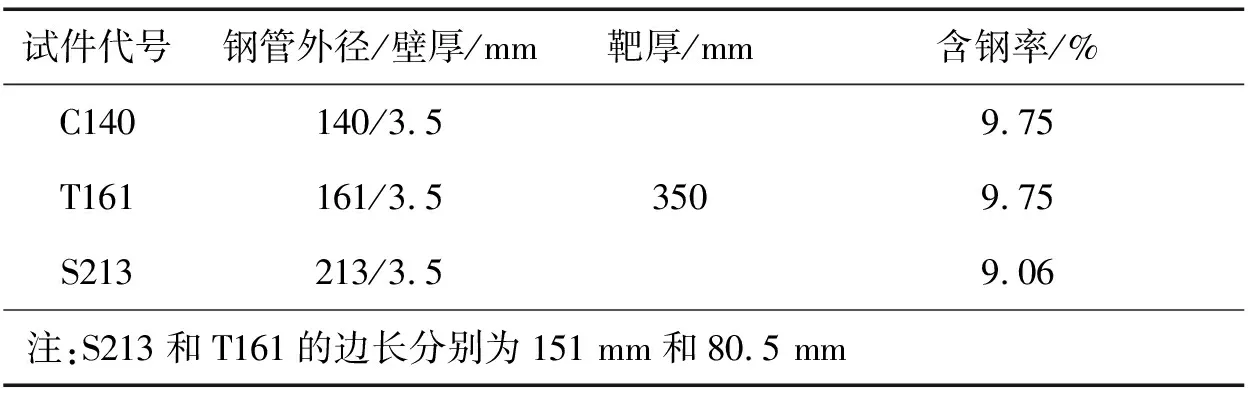

甄明等侵彻试验表明,对于12.7 mm硬芯枪弹侵彻无粗骨料圆形钢管约束混凝土靶,钢管直径宜为114~140 mm,壁厚宜为3.5~4.5 mm,靶厚不宜小于300 mm。借鉴上述结果,基于含钢率相同,本文设计的钢管约束混凝土靶试件规格如表1所示,主要讨论钢管形状的影响。其中:试件代号中字母C、T和S分别表示钢管的形状为圆形、正六边形和正方形,数字(140和161、213,单位:mm)代表圆钢管外径或多边形钢管外接圆直径;含钢率为钢管体积占靶总体积的百分率。C140和S213为无缝钢管,S213的含钢率略低于C140;T161为焊接钢管,含钢率与C140相同。按厚靶设计,靶厚为350 mm,着靶姿态为中心正入射。每种规格试件分别进行三种不同速度的侵彻试验,设计撞击速度分别为600 m/s、700 m/s和820 m/s;试验中射击数量根据试验情况确定,以保证每种设计着靶速度下每种规格靶至少有一个有效侵彻深度数据。

表1 约束混凝土靶规格

试件核心混凝土采用C60自密实混凝土,实测密度为2 420 kg/m3。自然养护条件下(龄期35 d)边长150 mm标准立方体试件的抗压和劈裂强度分别为66.2 MPa和5.66 MPa,直径150 mm、高度300 mm圆柱体试件轴心抗压强度为54.3 MPa,详细情况见文献[13]。

侵彻试验在国防科技大学防护工程实验室进行,试验方法同文献[9-10],如图1所示。其中:12.7 mm口径弹道枪用于发射12.7 mm硬芯枪弹,光幕靶和六路电子测时仪用于测量弹丸的撞击速度,高速摄像系统用于测量弹丸的着靶姿态和记录迎弹面混凝土破碎飞溅现象;靶架可以调整高度,并借助水平仪和瞄准器可使弹丸尽量正入射靶心。

试验采用的12.7 mm硬芯枪弹由钨芯、铜皮、钢套、铅套及填充物组成,同文献[10-11]。弹丸总质量47.4~49 g,长59.5 mm;钨芯质量19.7 g,长34.3 mm,直径7.5 mm。不减药时撞击速度约为820 m/s,通过减药可调整弹丸撞击速度分别为600 m/s和700 m/s左右。

图1 侵彻试验原理图

2 试验结果

侵彻试验分两次进行,混凝土龄期分别为55 d和90 d,共完成了30个靶的侵彻试验,结果如表2所示。高速摄像表明:绝大多数弹丸都基本垂直撞击靶体,如图2 (a)所示,但当撞击速度为600 m/s左右时,个别弹丸为小角度斜入射,如图2 (b)所示。表2中:弹着点偏心距Δd为靶心与弹孔中心的距离,偏心率为偏心距与圆形靶半径或多边形靶外接圆半径的比值;漏斗坑体积采用填砂法测量;H1和H分别为漏斗坑深度和总侵彻深度,如图3所示。由于弹丸结构和混凝土的离散性等原因导致钨芯弹道严重偏转,有的试件出现了钢管侧壁穿孔或鼓包,如图4和图5所示,其H是指迎弹面至穿孔或鼓包中心的距离;有的试件由于弹道附近混凝土粗骨料密集或弹丸钢套未脱离钨芯等原因,侵彻深度偏小,如图6所示。所有试件背面混凝土无损伤,即为厚靶。

(a) 垂直入射(b) 小角度斜入射

图2 高速摄像下弹丸着靶姿态

Fig.2 Posture of projectile with high speed video

图3 损伤参数和测量侵彻深度

图4 侧面鼓包

图5 侧面穿孔

序号试件编号钢管外径/壁厚/mm龄期/d撞击速度v0/(m·s-1)Δd/mm偏心率/%漏斗坑体积/mLH1/mmH/mm备注1C140-1140/3.555-----142∗钢管穿孔2C140-2140/3.555820.76.49.127042.0173.03C140-3140/3.555829.913.018.625245.5181.04C140-9140/3.590-3.04.329045.0172.1∗未测到速度5T161-1161/3.555832.67.010.034939.9194∗钢管鼓包6T161-2161/3.555824.710.014.329541.9-7T161-10161/3.590806.120.028.638549.5206.5∗钢管鼓包8T161-11161/3.590814.713.018.633142.0150.5∗粗骨料密集9T161-14161/3.590809.74.05.725349.0157.910T161-18161/3.590827.520.028.629049.5215.5∗钢管鼓包11T161-19161/3.590832.07.010.025553.0162.112S213-6213/3.555818.74.05.051260.518113S213-10213/3.555820.36.07.552051.3180∗钢管鼓包14S213-18213/3.590836.15.06.250059.0162.0∗钢管鼓包15C140-6140/3.590703.04.05.723540.0126.816C140-7140/3.590710.53.04.319034.0129.217T161-13161/3.590709.21.62.316737.0124.618T161-16161/3.590714.523.032.918034.0124.419T161-17161/3.555700.31.52.117529.0112.0∗粗骨料密集20S213-7213/3.555698.34.05.029847.2134.021S213-13213/3.555696.910.012.433040.0136.622C140-4140/3.555603.00019536.092.023C140-5140/3.555599.34.05.78429.080.6∗弹丸钢套未脱24C140-10140/3.590611.82.02.91722693.525T161-8161/3.555615.68.011.416028.79626T161-9161/3.555600.64.05.710021.582.6∗粗骨料密集27T161-20161/3.590600.012.017.110527.987.128S213-16213/3.555612.25.06.213430.097.029S213-17213/3.555606.65.06.214631.097.830S213-20213/3.590614.86.07.517535.0104.1注:“-”表示未测到数据;“∗”表示钢管穿孔或鼓包,混凝土或弹丸有异常等,本文侵彻深度分析时视为无效数据

靶正面的损伤模式如图7所示。模式1,如图7(a)所示:圆形钢管约束混凝土靶漏斗坑表面径向裂纹沿圆周基本上均匀分布,钢管主要产生环向拉伸变形,变形后仍为圆形;模式2,如图7(b)所示:多边形(正六边形和正方形)钢管约束混凝土靶漏斗坑表面径向裂纹主要集中在对角线附近,钢管变形由面外弯曲变形和面内拉伸变形组成,靠近弹着点一边弯曲变形明显,面内拉伸变形使角部钝化(两边夹角增大),变形后钢管形状趋于圆形化。

(a) 骨料密集(T161-17)(b) 钢套未完全分离(C140-5)

图6 侵彻深度异常情况

图7 混凝土正面损伤模式

Fig.7 Damage modes of concrete at front face

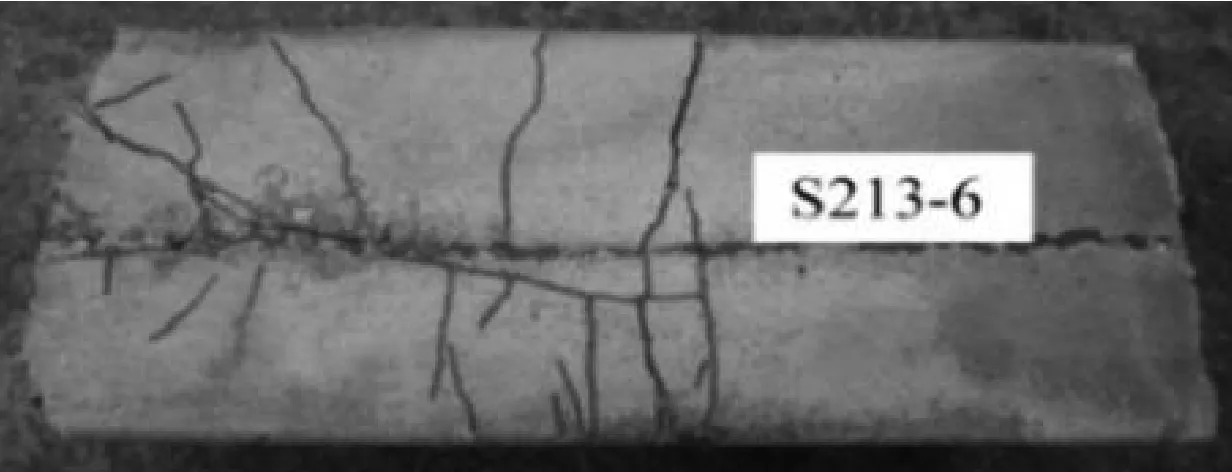

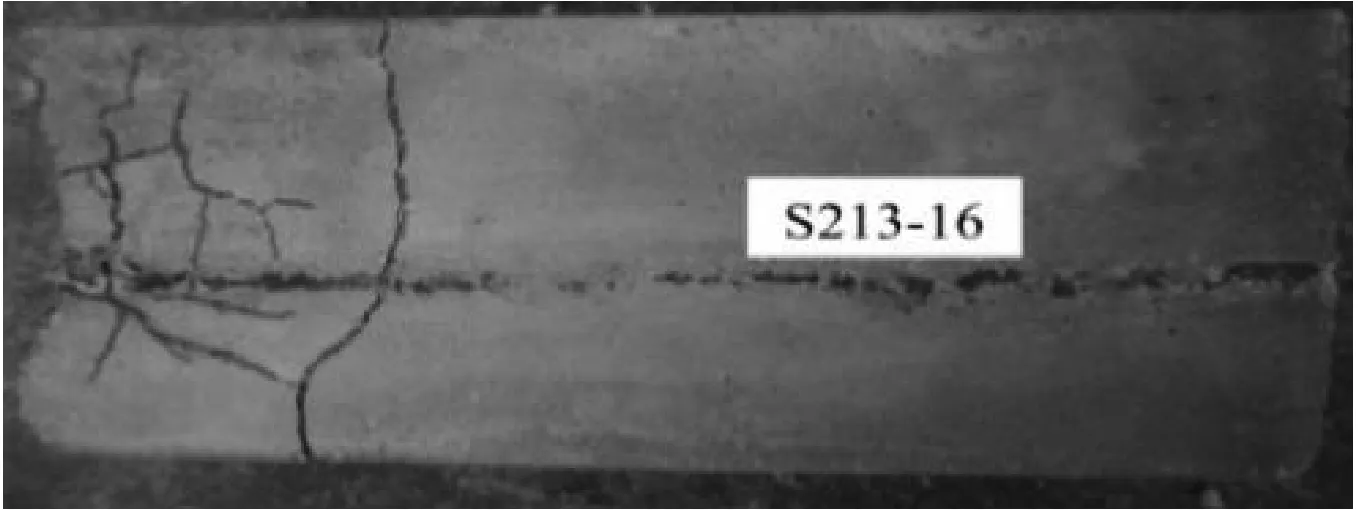

靶核心混凝土侧面的损伤情况如图8所示,图中给出了每个系列偏心距最小、且侵彻深度数据有效(不带"*"号)试件裂纹最明显一侧的裂纹分布情况。可见:撞击速度越大,混凝土侧面裂纹分布的区域越广;多边形钢管约束混凝土靶侧面的裂纹明显多于圆形试件;圆形试件有明显的主裂纹,而多边形试件无明显主裂纹,且裂纹较细,主要集中分布在各边中部。

图9给出了侵彻试验前后钨芯的对比,可见:钨芯的变形很小,可视为刚体。

(a) C140-2, 820.7 m/s, Δd=6.4 mm

(b) T161-14, 809.7 m/s, Δd=4.0 mm

(c) S213-6, 818.7 m/s, Δd=4.0 mm

(d) C140-7, 710.5 m/s, Δd=3.0 mm

(e) T161-13, 709.2 m/s, Δd=1.6 mm

(f) S213-7, 698.3 m/s, Δd=4.0 mm

(g) C140-4, 603.0 m/s, Δd=0

(h) T161-8, 615.6 m/s, Δd=8.0 mm

(i) S213-16, 612.2 m/s, Δd=5.0 mm

(a) 试验前(b) 试验后

图9 试验前后钨芯的对比

Fig.9 Comparison of hard cores before and after test

3 结果分析

3.1 侵彻过程

由靶的正面损伤模式(图7)和弹道剖面图(图3)可知,钢管约束混凝土靶的侵彻过程与半无限混凝土靶类似,也可分为撞击成坑和隧道侵彻两个阶段。撞击成坑阶段,迎弹面受弹丸撞击,混凝土破碎并飞溅,形成漏斗坑状弹坑,高速摄像可观察到混凝土破碎与飞溅现象,如图10所示。此阶段,弹丸发生解体,弹丸的铜皮、铅套、钢套及填充物与钨芯分离,并随着混凝土碎片飞出靶体。隧道侵彻阶段,只有钨芯具有侵彻能力,钨芯相当于刚性弹侵彻混凝土,形成隧道状弹孔,孔径与钨芯直径相当。

(a) 开坑初期(b) 开坑中期

图10 高速摄像下混凝土破碎与飞溅

Fig.10 Cracking and splashing of concrete with high speed video

3.2 漏斗坑体积与深度

图11给出了表2中漏斗坑深度和弹径比值(H1/d)与撞击速度(v0)间的关系,图中:600、700和820分别代表撞击速度在600 m/s、700 m/s和820 m/s左右;阴影部分的上、下线分别表示该系列靶H1/d的最大值和最小值。

图11 漏斗坑深度与撞击速度的关系

由表2和图11可知,撞击速度和钢管形状对漏斗坑体积及深度均有一定的影响。撞击速度越大,漏斗坑的体积和深度越大。当v0为600 m/s左右时,C140和S213系列H1的平均值约为2.5倍弹径,T161系列H1的平均值约为2倍弹径;当v0为700 m/s左右时,C140系列H1的平均值约为3倍弹径,S213系列的H1大于3倍弹径,T161系列H1的平均值约为2.5倍弹径;当v0为820 m/s左右时,C140和T161系列H1的平均值约为3.5倍弹径,S213系列H1的平均值约为4.5倍弹径。当撞击速度相近时,圆形和正六边形靶的漏斗坑体积基本相同,H1相差不大,正方形靶的漏斗坑体积和深度最大。其原因可能是:由于钢管约束混凝土靶的漏斗坑范围被限制在钢管内,迎弹面的损伤范围与钢管内径相当,圆形靶截面积(约14 000 mm2)与正六边形靶截面积(约15 000 mm2)相差不大,而正方形靶的截面积(约20 000 mm2)最大。

3.3 侵彻深度与侵彻阻力

将表2中钢管穿孔或鼓包和因弹孔附近粗骨料密集及弹丸异常等因素造成侵彻深度异常的数据(带“*”)视为无效数据,分析表2中有效侵彻深度数据(无“*”)可知:虽然偏心距对侵彻深度有一定影响,但偏心率在一定范围内(本次试验小于0.35),偏心距对侵彻深度的影响不明显,可以忽略。因此,不考虑偏心距的影响,图12给出了表3中有效侵彻深度(H)与弹丸撞击速度(v0)间的关系,并对每种规格靶分别以最大相关系数的曲线进行了拟合。其中:HC、HT和HS分别为圆形、正六边形和正方形靶的侵彻深度。圆形钢管靶用二次曲线拟合相关系数最大,为0.999;而多边形钢管靶用直线拟合相关系数最大,正六边形和正方形的相关系数分别为0.997和0.995。由图12可见:

(1) 撞击速度对侵彻深度有显著影响,在试验撞击速度范围内,多边形钢管约束混凝土靶的侵彻深度随撞击速度线性增大,撞击速度820 m/s左右时的侵彻深度约为撞击速度600 m/s左右的两倍。

(2) 对于本文试验工况,正六边形靶的侵彻深度小于圆形和正方形靶。当撞击速度和含钢率相近时,正方形靶的侵彻深度最大,正六边形靶的侵彻深度最小,即正六边形钢管最好。当撞击速度为820 m/s左右时,正六边形靶较圆形和正方形靶的侵彻深度分别减小了10.5%和13.5%。究其原因,由混凝土的损伤模式(图7和图8)可推测:钢管形状影响弹头扩孔过程中钢管的变形,多边形钢管不仅有面内拉伸变形,还有面外弯曲变形,各边中部外凸,角部钝化,从而减小了多边形钢管角部径向位移,增大了对混凝土的约束效应,在对角线附近形成了高应力区;另外,应力波经钢管壁反射后在对角线附近叠加,也增大了对角线附近的应力效应;而正六边形钢管约束混凝土靶对角线间的夹角较小,小间距的高应力区增大了侵彻阻力。

图12 侵彻深度与撞击速度的关系

为了比较侵彻阻力,采用文献[9]硬芯枪弹侵彻钢管约束混凝土靶等效阻力公式

(1)

式中:N*为弹芯头部形状系数,本文弹丸为0.26;dc为钨芯直径;m为钨芯质量;kd=H1为漏斗坑深度;X=H为侵彻深度;ρc为核心混凝土的密度。

按式(1)计算与表2有效侵彻深度数据对应的侵彻阻力,表明撞击速度对等效侵彻阻力R的影响较小,表3给出了R的范围和平均值。可见:侵彻阻力与钢管形状有关,正六边形靶的R最大,其平均值比圆形和正方形靶分别增大了10.6%和18.3%。

表3 等效侵彻阻力R

4 结 论

本文进行了12.7 mm硬芯枪弹侵彻三种形状钢管约束混凝土靶试验,得到了靶的损伤模式和损伤参数,分析了钢管形状对抗侵彻性能的影响。结果表明:

(1) 钢管形状对靶的破坏模式有影响。圆形钢管约束混凝土靶的漏斗坑表面裂纹沿圆周均匀分布,核心混凝土侧面裂纹数量少,有明显的主裂纹;而多边形钢管约束混凝土靶漏斗坑表面裂纹主要集中在对角线附近,侧面裂纹多而细,但没有明显的主裂纹。

(2) 撞击速度和钢管形状对漏斗坑体积和深度有影响。撞击速度越大,漏斗坑的体积和深度越大;当撞击速度相近时,圆形和正六边形靶的漏斗坑体积基本相同,漏斗坑深度相差不大,正方形靶的漏斗坑体积和深度均最大。

(3) 钢管形状对侵彻深度和侵彻阻力有影响。对于本文试验工况,当含钢率相近时,正六边形钢管约束混凝土靶的抗侵彻性能优于圆形和正方形靶。撞击速度约为820 m/s时,与圆形和正方形靶相比,正六边形钢管约束混凝土靶的侵彻深度分别减小了约11%和14%,侵彻阻力分别增大了约11%和18%。