汽车底盘聚脲涂料防护应用研究

姚学民,孟昭辉,李 妲,邓长福

(天津科瑞达涂料化工有限公司 天津 300457)

0 引 言

我国国内汽车涂装标准与国外汽车涂装标准存在很大差距,国内也一直采取不同部位不同标准的形式,车身标准远远高于底盘标准。这主要是因为涂料产品的性能一直较低导致传统的底盘配套涂层性能制定标准较低,长期以来沿用老的标准。车身和底盘不同的标准导致了汽车不同部位的防护性能差异较大,不能达到整体的协调防护作用,特别是在一些环境恶劣的地区这种差异更明显地表现出来。伴随涂料技术的不断发展和新材料在涂料生产中的应用,汽车底盘配套涂层的性能有了很大提高,这也就使得提高汽车底盘防护指标具有了可行性。

聚脲技术是近年来在国内才开始研究的新产品,在汽车涂装上应用更是一个新的应用领域,通过不断的研究和应用测试,聚脲涂料具有了很好的应用基础和市场推广前景。

1 聚脲的基本特征

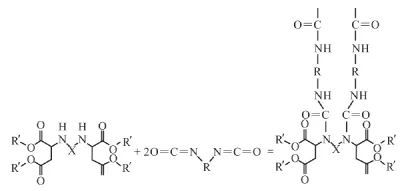

聚脲的反应机理见图 1,聚脲与聚氨酯的区别见表1。

图1 聚脲的反应机理Fig.1 Reaction mechanism of polyurea

NCO-OH型为传统意义的聚氨酯产品,反应过程相对较慢,通常需 4~6,h;NCO-NH2型为第一、第二代喷涂聚脲产品,反应过程极快,只需几秒到十几秒;NCO-NH型为第三代聚脲产品,反应快慢适中,需10~30,min。第三代聚脲产品的核心技术是potlife大幅延长,使得该类产品的涂装应用容易实现。

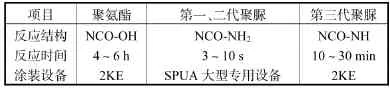

表1 聚脲与聚氨酯的反应特征Tab.1 Reaction characteristics of polyurea and polyurethane

2 新材料在聚脲产品中的应用

2.1 微胶囊自修复技术原理

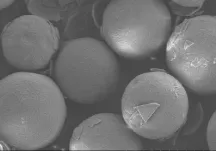

涂料在使用过程中,由于受到化学介质的侵蚀或力学性能发生变化会产生裂纹和破损,这些裂纹和破损的延伸使得基材暴露于大气中,受到水汽、氧气等作用,从而加速了涂层的剥落和基材的腐蚀。将高分子修复材料包裹在聚脲树脂里制成微胶囊,当基材产生裂纹时微胶囊破裂,由于裂缝产生的毛细管虹吸作用,修复材料将迅速渗入裂纹并形成保护层,从而达到自修复的目的(见图2、3)。

图2 微胶囊自修复示意图Fig.2 Self-repair diagram

图3 微胶囊示意图Fig.3 Schematic diagram of microcapsule

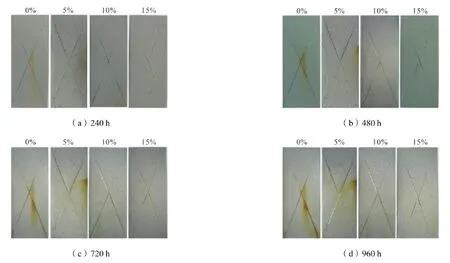

图4 不同微胶囊用量下涂层耐盐雾不同时期的表现Fig.4 Performance of different periods of salt-tolerant mist coating under different microcapsule dosages

从图 4可以看到,伴随微胶囊用量增加,破坏涂层的修复效果越来越好,伴随着时间的延长更明显显现出微胶囊的修复效果,微胶囊技术的应用可以显著延长涂膜耐盐雾时间,达到长效防护的目的。

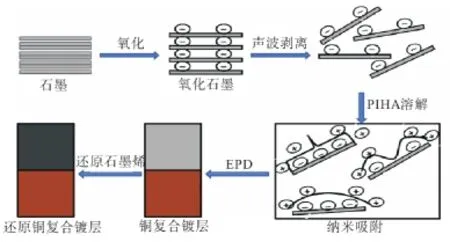

2.2 石墨烯材料的应用

石墨烯材料(见图 5)由于其超薄、超导、层状结构等特性已在很多行业有效应用,利用石墨烯材料的层状结构对防腐蚀性有极佳的效果,涂料中添加一定量的石墨烯可以很好地提高涂膜的抗腐蚀性,从而达到对基材的长效防护目的。

图5 石墨烯材料防腐功能Fig.5 Graphene materials

3 试验结果与讨论

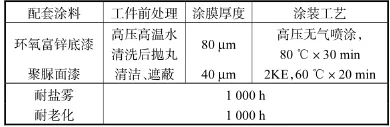

3.1 聚脲涂料汽车底盘防护效果

从表2中可以看到环氧富锌底漆配套聚脲面漆的涂层具有对汽车底盘的很好防护效果,在耐盐雾和耐老化性能上达到了很高的标准,聚脲面漆在60,℃×20,min条件下进行干燥节省了大量的能源,符合国家节能降耗的要求。

表2 汽车底盘防护效果Tab.2 Protective effect of automobile chassis

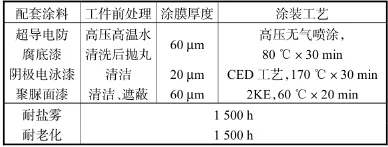

3.2 聚脲涂料汽车底盘长效防护效果

从表3可以看到超导电防腐底漆、阴极电泳漆、聚脲面漆的配套涂层耐盐雾性、耐老化性都有非常明显的提高,这种配套涂层具有更长效的防护效果,在恶劣的作业环境中更能凸显出优异的性能,具有很好的推广价值。

3.3 聚脲涂料冷板防护效果

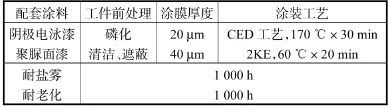

从表4可以看到,冷板部件的防护采用阴极电泳漆配套聚脲面漆的方式可以达到很好的防护效果,而且这种配套方式适合连续化生产模式,能够节省能源、场地,提高生产效率,非常适合推广应用。

表3 汽车底盘长效防护效果Tab.3 Long-lasting protective effect of automobile chassis

表4 冷板部件的防护效果Tab.4 Protective effects of cold-panel components

4 结 语

聚脲涂料是一种新型产品,具有低温干燥和性能优异的特点,面对汽车底盘需要节能降耗和提高涂膜防护效果的要求,聚脲涂料具有非常好的应用价值。特别是在具有更高防护要求的涂装中,通过配套涂层的调整可以达到长效防护的目的。聚脲涂料适合连续化生产,能够为生产单位节省大量的能源和空间,具有很好的市场推广前景。