铝合金硫酸阳极化耐蚀性试验失败原因分析

赵永岗,吕红军,曾小莉

(沈阳黎明航空发动机有限责任公司,沈阳 110043)

沈阳黎明航空发动机有限责任公司承揽了美普惠公司低压压气机Ⅰ级环等 10余个零件的加工订单,由于该零件为铝合金材料,为了提高铝合金零件的防腐蚀能力,按美航空宇航标准AMS2471采用了硫酸阳极化工艺。为了避免传统封闭液的不利影响,美普惠公司硫酸阳极化使用一种无毒、无污染的METALAST TCP-HF环保型封闭液进行封闭。该种封闭液主要成分为Cr3+盐,无毒、且操作温度低,便于维护。美普惠公司要求每年需要进行一次耐蚀性对比试验,即试片经阳极氧化封闭后,沈阳黎明航空发动机有限责任公司与美普惠实验室同时进行336 h的中性盐雾试验,若试验均通过,则允许继续加工零件,否则需要分析试验失败的原因,直到试验合格为止。

由于2016年底送往美国普惠公司试验室的耐蚀性对比试验失败,导致公司无法继续交付零件,因此急需对试验失败的原因进行彻底分析,以尽快恢复生产线。在硫酸阳极化工艺中,试片状态差、氧化液温度高、阳极电流密度低、氧化时间过长、硫酸浓度过高、氧化液中重金属杂质多都会导致氧化膜耐蚀性差。因此文中从试片、阳极化工艺参数、槽液中杂质等方面分析了铝合金硫酸阳极化耐蚀性试验失败的原因,并制定了有效措施确保耐蚀性试验合格[1-16]。

1 试验

1.1 硫酸阳极化工艺流程

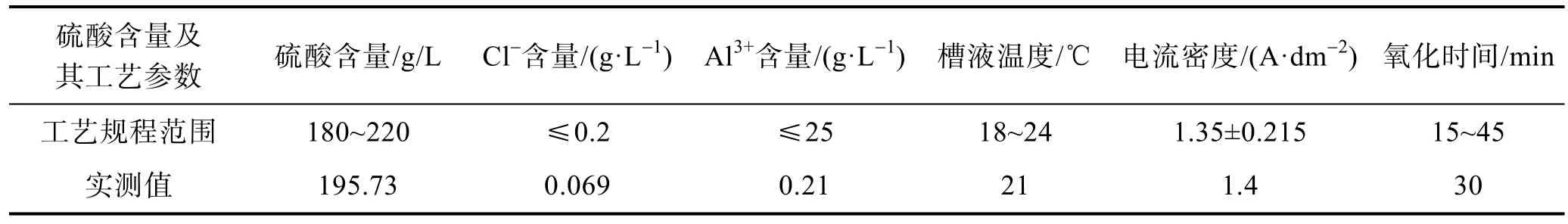

硫酸阳极化的工艺流程为:来件检查→有机溶剂除油→水基清洗→冷水洗→水膜检查→碱腐蚀→热水洗→冷水洗→光泽→冷水洗→水膜检查→硫酸阳极化→冷水洗→METALAST TCP-HF填充→冷水洗→热水洗→吹干。硫酸阳极化工艺参数及操作条件见表 1。

2.2 试验材料

耐蚀性试验采用2024-T3的试片进行,化学成分(质量分数)为4.51% Cu,1.36% Mg,0.55% Mn,0.26% Fe,0.14% Zn,0.09% Si,余量为Al,试片尺寸为254 mm×76 mm×(0.64~1.6) mm,每组试验需要5个试片。由于2024铝合金组织中CuAl2和Al2CuMg等富Cu相的存在,使其耐蚀性明显低于其他铝合金材料,因此采用2024-T3铝合金考察硫酸阳极化工艺的耐蚀性,若采用2024材料通过耐蚀性试验,表明该工艺满足耐蚀性要求。

表1 硫酸阳极化主要工艺参数及操作条件

2.3 试验方法

耐蚀性采用336 h的中性盐雾试验,盐溶液浓度为 5%±1%NaCl(质量分数),pH 为 6.5~7.2,喷雾量为(1.0~2.0)mL/(80 cm2·h),试验温度为(35±2) ℃。评价标准:在任何194 cm2的试验面积上,允许有5个直径不超过 0.8 mm的离散点或凹坑;在总数968 cm2的试验面积上,允许有 15个直径不超过0.8 mm的离散点或凹坑。硫酸槽液、封闭槽液中的Cu2+、Fe2+、Al3+等杂质含量采用等离子原子吸收光谱检测。封闭液槽液含量采用分光光度计检测。

3 原因分析

3.1 试片表面质量对耐蚀性的影响

由于耐蚀性试验失败,首先查看了使用的试片。该试片生产厂商为KAISER ALUMINUM,之前一直使用该厂家生产的试片,均未出现问题。从库房随机领取同批次的试片,目视观察试片表面未见明显异常,但在50倍的放大镜下观察其中一试片,试片表面有划伤、颜色发暗的痕迹(如图1所示),并对缺陷位置进行标记编号。

使用该组试片进行硫酸阳极化,工艺流程、槽液成分含量以及操作条件与之前保持一致。放入盐雾试验箱经过336 h后观察试片表面形貌,如图2所示。可以看出,实验前划伤、颜色发暗区域均出现不同程度的腐蚀,其余试片表面也存在类似情况,因此试片表面出现的划伤等现象是耐蚀性试验失败的可能原因之一。

3.2 前处理工艺对耐蚀性的影响

由于2024铝合金中含有硅、铜、锰元素,经碱腐蚀后,零件表面存在大量黑色挂灰。若挂灰处理不净,会导致膜层疏松,从而影响阳极化膜的质量,致使耐蚀性试验失败。用之前的前处理工艺流程:来件检查→有机溶剂除油→碱腐蚀→热水洗→冷水洗→光泽→冷水洗→水膜检查,戴上白色布手套触摸前处理后试片,白色手套未有黑色挂灰残留,说明试片已被处理干净,但试片表面不均匀,出现花斑现象。花斑现象存在的可能原因是由于零件表面的油污没有被完全去除,而影响碱腐蚀效果造成的。因此调整前处理工艺路线,在有机溶剂后增加水基除油(槽液成分及含量为Turco 4215 NC-LT 45~60 g/L,槽液温度为45~55 ℃,时间为5~10 min )工序,再通过水膜检查评判除油效果,试验证明增加除油工序后试片表面均匀干净。

3.3 硫酸含量及其工艺参数对耐蚀性的影响

耐蚀性试验失败的试片于2016年12月14日加工,复查硫酸阳极化槽液化验分析报告及流水卡片,硫酸含量及其工艺参数见表2。其槽液含量和操作参数均满足工艺规程的要求。

表2 硫酸含量及其工艺参数统计表

考虑到硫酸槽液的使用过程中,由于铝及其他金属的溶解,使槽液中有害杂质会不断积累,对氧化膜影响较大的杂质有Al3+、Cu2+、Cl-、Fe2+等。对于普通阳极氧化工艺,溶液中允许最大的杂质含量为Al3+≤25 g/L、Cu2+0.02 g/L、Cl-≤0.2 g/L、Fe2+≤0.2 g/L。当溶液中Al3+、Cu2+、Cl-、Fe2+等杂质离子含量过高时会影响氧化膜的吸收能力及耐蚀性[14-15]。从表2中可知,Al3+、Cl-含量均小于规定值,但槽液中的Cu2+、Fe2+没有进行监控分析,从槽液中取出100 mL溶液采用等离子吸收光谱进行分析,Cu2+含量为 0.0204 g/L、Fe2+含量为0.0242 g/L,溶液中只有Cu2+含量超过要求范围。Cu2+离子含量的增高影响氧化膜的色泽、透明度、耐蚀性,易使膜层产生黑斑或黑色条纹,从而影响膜层的耐蚀性。从耐蚀性试验后试片出现大量的黑色小点可以判断,硫酸槽液中Cu2+含量过高是导致耐蚀性试验失败的可能原因。

3.4 封闭液对耐蚀性的影响

美普惠公司硫酸阳极化使用一种无毒、无污染的METALAST TCP-HF环保型封闭液进行封闭,该种封闭液主要成分为Cr3+盐,无毒、且操作温度低,属于一种常温封闭液。在正常产生中,定期对封闭液进行分析,体积分数控制在25%~28%之间,pH值要求3.5~3.9。检查2016年12月14日当天封闭液分析报告:体积分数为27.33%,pH为3.54,均符合要求。考虑到生产过程中基体材料的溶解,对封闭液中可能的杂质离子 Al3+、Cu2+、Fe2+、Zn2+进行了分析,其结果见表3。

表3 新旧封闭液中杂质元素含量对比

从表4中可以看出,旧槽液中的杂质离子明显增多,封闭液中杂质离子的存在影响氧化膜的封孔效果,从而导致耐蚀性降低。

3.5 氧化膜层厚度对耐蚀性的影响

硫酸槽液含量、温度及电压一定时,氧化膜层的厚度与时间有关系。由于铝合金阳极化过程是氧化膜增长和溶解同时进行的,在最初阶段,膜厚增长速度大于溶解速度,膜厚随时间而增加,同时溶解速度也随时间而增大。当成膜速度与膜层溶解速度相当时,膜层的厚度将不会增长,膜厚会随着时间的延长而减少,因此在实际生产中要控制阳极化的时间可获得需要的膜层厚度。阳极化膜层厚度薄时,耐蚀性试验合格率较低,在实际生产中,当阳极化膜层厚度大于0.007 mm时,耐蚀性试验合格。经查耐蚀性试验失败的试片氧化膜层厚度在0.008~0.011 mm范围内,因此排出膜层厚度对耐蚀性的影响。

4 改善对策

1)对盐雾试片的控制要求。重新采购耐蚀性试验所用的盐雾试片,确保试片保护膜完整无破损,试片表面无划伤及腐蚀点。同时编制盐雾试片控制程序,操作者在使用前必须进行检查,保护膜不完整,试片表面划伤、腐蚀不允许使用。

2)优化铝合金硫酸阳极化前处理工艺。更改硫酸阳极化总程序,在有机溶剂除油后、碱腐蚀前增加水基除油工序,将试片表面的油污彻底清除,避免试片或零件表面出现因除油不净而造成的花斑现象,避免氧化膜层疏松,以提高膜层质量。优化后的前处理工艺流程为:来件检查→有机溶剂除油→水基除油→碱腐蚀→热水洗→冷水洗→光泽→冷水洗→水膜检查。

3)硫酸槽液杂质的控制要求。更改硫酸阳极化总程序,增加对硫酸槽液、封闭槽液中杂质离子的控制要求,具体见表4。通过对硫酸槽液、封闭槽液中杂质的控制,提高氧化膜层质量,从而保证耐蚀性试验合格。

表4 硫酸槽液、封闭槽液中杂质离子的控制要求

5 结语

通过上述分析硫酸阳极化耐蚀性试验失败的原因,不是单一因素造成的,而是由于试片基材缺陷、硫酸槽液Cu2+含量高、封闭槽液被污染的共同作用下导致的。采用改善对策后加工的试片,通过了336 h的中性盐雾的耐蚀性试验。