基于前馈PI伺服转台系统的研究与应用

程立龙

(江苏万隆车业有限公司,江苏 扬州 225000)

0 引 言

随着电气自动化的发展,测试转台作为我集团测试系统的一个重要环节扮演者越来越重要的角色,转台的定位精度、速率精度和速率的平稳性将直接影响到测试的效果,所以进一步提高测试转台的定位精度具有一定的研究价值[1-2]。

目前,工程师仍然广泛应用传统PID控制方法,但该控制策略很难处理系统的不确定性影响。在实际转台控制系统中,由于存在机械系统的刚度、摩擦力矩、风负荷导致的转动惯量等因素,这些非线性因素的存在导致无法建立转台系统精确的数学模型,此时常规PID控制系统很难满足高性能伺服系统的要求[3]。文献[4]采用遗传算法,它在不需要给出初始比例系数和积分系数的情况下,能寻找到合适的参数使得控制目标满足要求。文献[5]采用模糊控制算法,它将工程师长期积累的工程调试经验知识采用人工智能算法形成控制规则模型,然后运用推理实现PI参数的最优化调整。文献[6]提出了一种基于多速率采样理论的前馈方法,实现了理想状态对期望状态在理想条件下跟踪误差为零。文献[7]提出了卡尔曼滤波和Elman神经网络结合的方法。上述这些方法需要求解高阶矩阵,软件实时处理难度大,对系统的硬件要求高,工程实现较困难[8-10]。

为了提高转台系统的定位精度,本文提出了一种基于前馈补偿和传统PI相结合的复合控制策略,通过前馈的方式实时补偿由于外界条件变化引起的误差,通过仿真和试验表明,本文提出的复合控制策略有效提高了转台的定位精度。

1 转台伺服系统

转台由控制计算机、电机、驱动器、减速机、控制器、触摸屏、多圈绝对值编码器等组成。当上位机发出定位指令或者触摸屏发出定位指令时,控制器接受其定位指令,经过计算后控制驱动器驱动电机把转台运动到预定的位置上。其中编码器作为转台位置检测装置与上位机指令形成位置环闭环控制。而位置环是伺服系统的关键部分,位置环应该能快速响应系统的位置指令且无超调量。在工程中软件人员一般采用传统PI控制位置环,而速度环和电流环采用常规PI在驱动器中进行处理。伺服系统的结构原理如图1所示。

图1 伺服系统原理图

伺服控制器是整个控制系统的核心部分。伺服控制器的核心是FPGA芯片,FPGA芯片内部通过上百万个逻辑单元完成硬件实现,具有并行处理的能力,运算速度较快,同时采用SOPC技术在一块Cyclone II FPGA中实现一个32位的可配置软核——NIOS II核,它负责接收编码器的反馈角度并完成对引导指令和编码器的反馈角度作PID运算。基于可靠性和精度的考虑,控制器通过CAN总线将控制命令传送给电机驱动器。

2 复合控制设计

一个PI控制器由比例、积分和微分控制器组成,描述了误差信号是如何被放大,进而产生一个合适的电机响应来减小这个偏差,其结构如图2所示。

图2 PID前馈补偿控制结构

设计前馈补偿控制器为:

(1)

总控制输出为PID控制输出加上前馈控制输出

u(t)=up(t)+uf(t)

(2)

写成离散形式为:

u(k)=up(k)+uf(k)

(3)

对于转台定位系统中总是存在一个位置跟踪误差,而前馈控制的目的就是通过预见系统将来的行为,提前向控制系统中传递预期的误差,使跟踪误差最小。本文利用这种前馈控制的理念,针对传统PI控制设计了前馈补偿,以提高系统的跟踪性能,其结构如图3所示。

图3 前馈PI原理图

转台工作过程中,每当电机启动、停止以及产生外界干扰时,会造成系统 PID运算的误差积累增大,以致引起系统的振荡。此时引入前馈控制,可以减小平均跟踪误差,这样传统的PI控制器仅需修正残余的误差,便改善了系统的动态性能,提高了系统的控制精度。

3 仿真与分析

在MATLAB/Simulink中建立永磁同步电机伺服系统仿真模型,仿真参数选择如下:定子绕组 为0.875 ;直轴电感Ld为8.5 H ;交轴电感Lq为8.5 H ;转子永磁链f为0.175 Wb;极对数np为4;位置环kp为120;位置环ki为2;仿真时间为900 ms,在电机速度为0,且无外部干扰时记录电机的定位误差,其仿真结果如图4和图5所示。

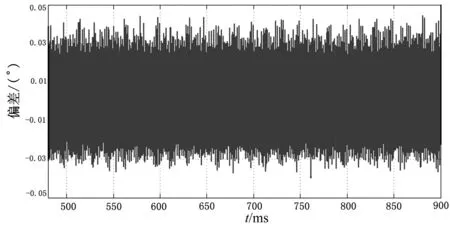

图4 传统PI定位误差

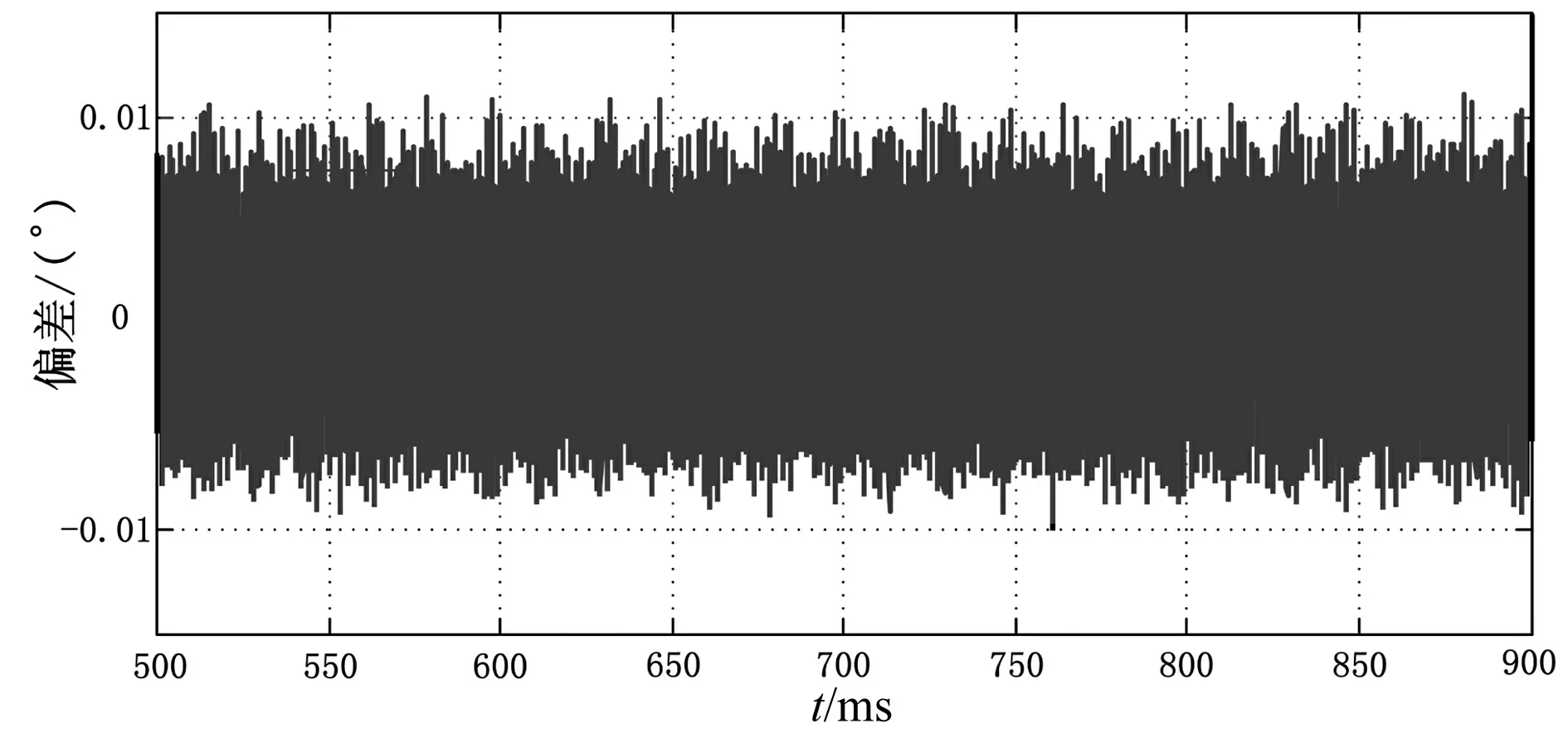

图5 前馈PI定位误差

从图4可以看出传统PI控制定位偏差的绝对值大于0.03°,图5中前馈PI控制器定位偏差的绝对值小于0.03°,说明前馈PI能够在一定程度上克服系统内部的扰动影响,具有良好的鲁棒性。

4 试验与分析

本文选择XZTA214型一体化电机驱动器,额定转速18 840 rad/min,额定转矩0.32 N·m,额定功率0.1 kW,额定电流3.5 A、减速器采用APEX公司的AB042-006-P1-S1型精密行星减速器、动力齿轮减速比27:112、数据齿轮减速比1:4、编码器采用SICK公司的多圈绝对值编码器来记录转台的运动位置。

图6 试验平台

图7 触摸屏显示界面

为了验证系统的定位效果,试验从0°开始,间隔30°分别测试传统PI和前馈PI的定位误差,其结果如表1、图6、图7所示。

通过表1可以看出,前馈PI控制器定位误差小于传统PI控制器定位误差,前馈PI控制器可以有效克服电机启动、停止以及产生外界干扰对转台产生的影响,其定位精度和运动的稳定性能满足转台的工作性能指标。

表1 PI控制与前馈PI控制定位误差对比

5 结束语

结合伺服驱动器的特点,提出了一种复合控制算法,并从理论上分析了此算法的可行性,通过仿真与试验得出:与应用传统的PI算法相比,在转台伺服系统运动过程中,智能PI复合控制算法大大提高了系统的定位精度和稳定精度,具有良好的鲁棒性和工程应用价值。