模锻锤上闭式锻造影响因素的探讨

文/邵利芳·宝鸡法士特齿轮有限责任公司

随着科技发展的日新月异,锻造设备也有了很大的发展,使得新工艺得以实现。例如,带有下顶出的高速程控锤,使得模锻锤上闭式锻造工艺得以实现。我公司在模锻锤上推行闭式锻造工艺已有三四年时间,但是废品率一直居高不下,模具寿命也没有达到工艺要求。本文总结了实际生产中出现该类问题的相关因素,提出了解决方法,取得了不错的效果。

我公司供卡特公司的锻件因为质量要求高,在锤上闭式锻造缺陷明显高于开式锻造,加之同样产品的模具寿命比开式锻造低太多,无形中增加了锻造成本,没有达到我们设计闭式锻造的初衷。本文从锻造工艺下料、模具设计、模具冷却与润滑、制坯、加热温度控制和打击力调整等几个方面进行了改进,取得了不错的效果。

下料

众所周知,控制下料重量是闭式锻造成功的关键因素之一,锤上闭式锻造一样,我公司采用的是精密高速剪床(图1),带有自动称重系统,因此可以保证下料重量的公差。由于模锻锤的冲击力与锻压机的静压力不同,生产的锻件厚度经常走下差,所以制定下料工艺时要考虑多出厚度公差一半的料才合适;另外,要特别注意下料端面的毛刺及平整度(图2),否则镦粗的圆饼不圆,很难准确定位,或者由于端面毛刺致锻件折叠而报废。

图1 精密高速剪床

模具设计

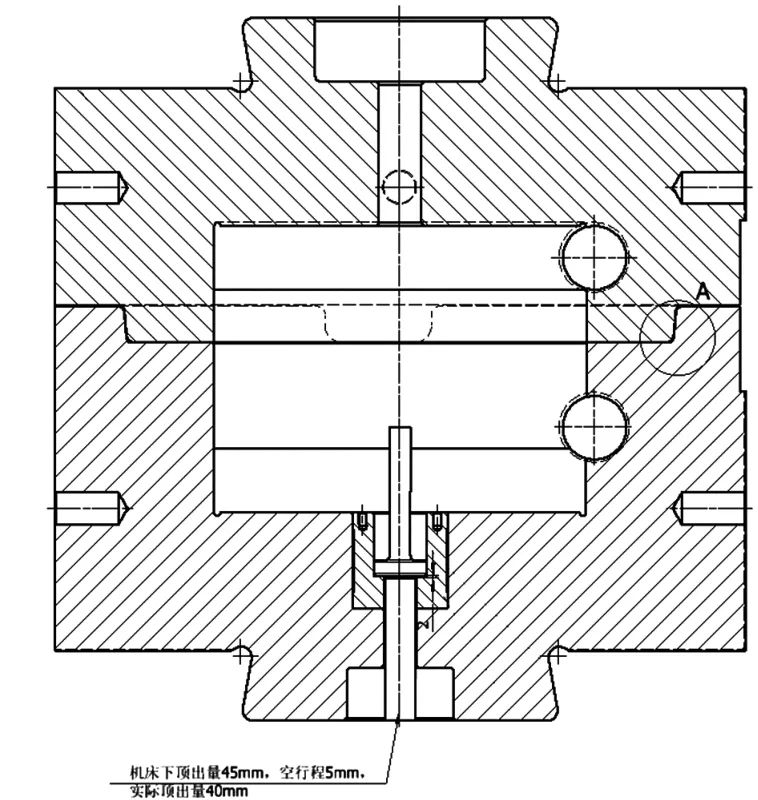

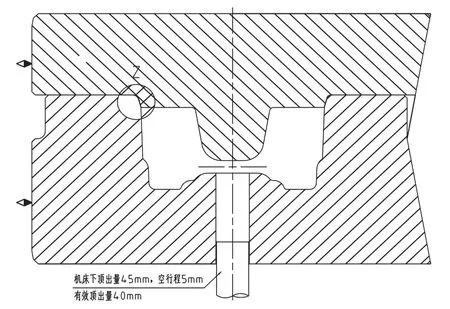

模锻锤工作台面小,锻造只有一个工位,因此在模具设计时只设计镶块模即可,虽说没有预锻型腔,但是也不能只照锻件图来设计模具,考虑到冲孔热变形等因素,有些尺寸需要做些调整,或者局部添加一些余量。由于卡特公司有些锻件型腔较深,只有下模带顶杆(图3),下模圆角处容易产生应力集中,特别容易打裂,导致模具报废。所以在设计模具时,可以考虑将模具做成分体式,避免了应力集中点,大大延长了模具寿命,同时也保证了产品质量。

图2 下料端面的毛刺及平整度

图3 卡特锻件下模带顶杆

图4 用一级锁扣来导向

为保证上、下模导向精度,我们设计了两级锁扣导向,在模体上设计了一级锁扣用来导向(图4),上、下模体之间的导向间隙为0.3mm。由于模锻锤无下死点,无法保证锻件厚度,我们设计了一定的承击面,当承击面对击后,可以保证镦粗饼厚度尺寸的一致性。

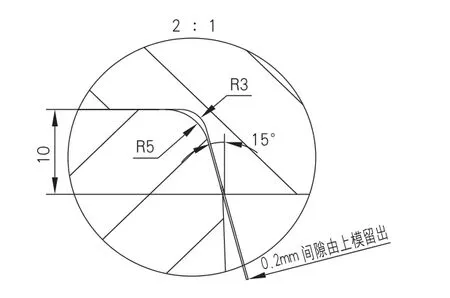

为防止上、下模之间产生错差,在上、下模之间设计二级锁扣用于二次导向,上、下模之间间隙为0.2mm,为了保证上模进入下模时不产生碰撞和纵向毛刺反压入毛坯表面,锁扣设计15°斜度,二级锁扣如图5所示,Z区域放大视图如图6所示。

模具冷却与润滑

模锻锤上成形靠冲击力,目前卡特锻件尺寸成形时最少需要2~3锤,未成形锻件在下模型腔内停留时间较长,如果不及时冷却,模具温度很快就会升高,甚至达到退火温度600℃以上,导致型腔退火,强度迅速降低,模具型腔特别容易打塌、龟裂,特别是型腔较深的锻件,中间凸台成负的拔模斜度,影响出模;或者变形偏斜导致锻件打偏,歪到一边,致使锻件内孔同轴度超差,一边缺肉,因此严重威胁着模具的寿命及锻件的质量。

图5 上、下模之间设计二级锁扣

图6 Z区域放大视图

我们现在使用的脱模剂是统一按比例配好的,能起到润滑的效果,但是冷却效果达不到工艺要求,我们在增加脱模剂喷量的同时,在床身上固定风管,里面通压缩空气,向下模不间断吹风,一方面可以清理氧化皮,另一方面可以加速下模冷却,取得了很好的效果。

制坯

锤上闭式模锻一般采用外圆定位,制坯圆饼大小能不能达到工艺要求是闭式锻造成功与否的关键,太小放不到模具正中间,导致锻件同轴度超差;太大又放不进模具型腔内,无法完成锻造工步。

因此,我们在工作台角上安装了镦粗台,调整程控锤的打击力大小来控制镦粗圆饼的厚度、大小,减少操作者的操作误差。

加热温度控制

对于闭式锻造来说,始锻温度尤其重要,料温高,镦粗的圆饼大,放不进模具型腔;料温低,镦的圆饼小,操作者很难放正,使料不能均匀分布导致一边多一边少,少的一边充不满,多的一边出毛刺,料多的一边由于受到抗力大,致使上模偏斜,锻件同轴度差。

目前我们采用红外探头测温,对加热的坯料自动进行分选,只有料温合适的坯料进入生产平台,不合适的坯料推入相应的料箱(图7)。从而可以很好的控制料温达到工艺要求,确保坯料镦粗后能精确定位。

图7 红外探头测温对坯料进行分类

打击力调整

我们现在使用的是河南安阳的程控锤,调整打击力大小可以控制行程,打击力太大,料的流动速度过快,容易形成折叠;打击力太小,打不动坯料。

因此,必须根据锻件复杂系数及大小将打击力调整到合理的数值,经过不断的摸索,我们总结了能够满足客户需求的各类锻件的打击力数值,并且将各类锻件的打击参数都输入到设备并编制成工艺,避免操作工换产的调试时间过长,保证锻件的ppm值。

结束语

综上所述,影响模锻锤上闭式锻造的因素很多,但是我们经过不断的努力,将模锻锤上出现的问题逐一分析解决,降低了锻件废品率,提高了模具寿命。模锻锤上实现闭式锻造后,可以长期降低原材料消耗,仅需要进行冲孔,消除了切边残留不均隐患,同时减少了错差,控制在0.7mm以内,大大降低了废品率。