基于变速变桨距的MW级风力发电机组的建模研究

王 岩,董 雯,李成振

(1.长春工程学院,长春 130012; 2.吉林省水文水资源局,长春 130000; 3.中水东北公司科研院,长春 130000)

0 引言

风能是资源潜力大、技术基本成熟的可再生能源,在减排温室气体、应对气候变化的新形势下,越来越受到世界各国的重视,并已在全球大规模开发利用。到2015年底,全球累计风电装机容量约为2亿kW,最近5年年平均增长率约为30%左右,随着风电的大规模开发,风电设备正朝着特性化和大型化方向发展,2~3 MW风电机组已是市场主流产品,5 MW风机也已经开始应用。

随着风电的发展,叶片展长在增加,而叶片作为主要的能量转换载体,其使用寿命就显得极为重要,因此,需要对不同工作状态下的叶片进行性能分析。除了借助风洞试验的方法外,随着高性能计算机的普及,采用现有软件进行数值模拟,可以克服试验条件不足和实体叶片截面复杂的问题,具有一定的现实意义。

但虎在ANSYS中建立复合材料模型,并对叶片模态进行分析计算;张锁怀等借助Solidwork平台,建立MW级风力发电机的三维几何模型;衣传宝等在研究风电机组变桨距控制时在Simulink里建立数学模型。

综合查阅文献后得出目前风机建模存在有以下两种问题:1)在有限元软件中建模机组运转困难或收敛较慢;2)以变桨距为主要研究对象的建模,忽略了叶片和塔架的柔性结构,只进行简化建模。

针对上述情况,笔者通过有限元软件abaqus建立叶片及塔架的实体模型,在adams里建立齿轮箱、传动轴、变桨机构等,并在adams中进行整体组装,建立完整的风机模型,实现柔性机构设计与机电控制的耦合。

1 风机建模基本参数

以目前应用广泛的Vestas V80型2 MW风机为例进行模拟,风机基本参数为:风机功率调节类型为变速变桨距;额定功率2 MW;切入风速4 m/s;额定风速16 m/s;切出风速25 m/s;齿轮箱为两级行星齿轮和一级斜齿轮;机舱质量6.8×104kg;叶轮质量3.8×104kg;叶片展长39 m;单叶片质量5.05 t;额定转速16.7 r/min,叶片最大弦长2.889 m;塔架高度78 m。

2 叶片参数及实体建模

风力机叶片作为主要的能量捕捉装置,其性能大大影响风能的利用效率。风力机叶片翼型是由飞机机翼发展而来的,因此,有标准翼型供参考。早期风力机叶片设计首选比较成熟、升阻特性较好的传统航空翼型,随着叶片向大而长的方向发展,传统翼型的劣势逐渐突出。目前,国外各风电生产企业已经加大对新翼型的研发力度,而国内翼型研究才刚刚起步,而且具体数据极难获得,笔者主要针对整机结构性能进行分析,因此,翼型研究适当简化。

2.1 实体建模

目前,叶片建模常采用NACA4412、NACA23012等两种常见的翼型。本次建模采用NACA4412翼型,使得叶片具有良好的气动性能,叶片截面翼型数据通过profili软件得到,具体参数见表1。设计过程中,根据叶片沿翼展方向的弦长数据,对NACA4412单位参数进行缩放。

表1 翼型上下弦单位参数

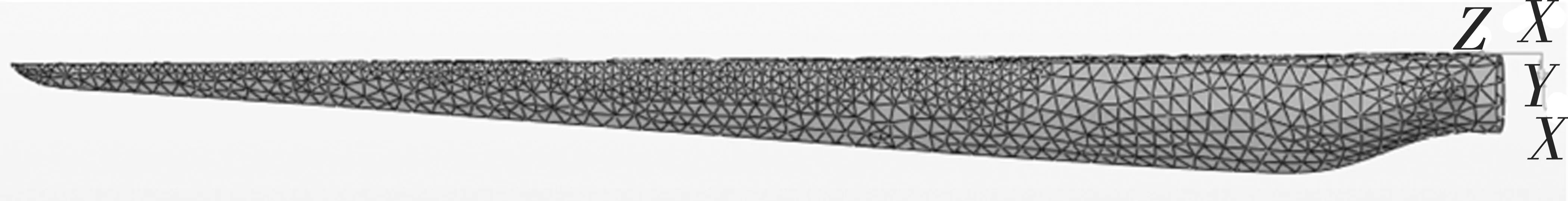

叶片展长39 m,最大弦长2.889 m,叶片尖部弦长0.05 m,叶片沿翼展方向分成24个叶素,不同位置剖面需依据实际弦长对基本参数进行缩放,叶片根部为同桨距轴承配合须做部分修改,使之渐变为圆形。建立相应的空间三维坐标,排序并生成能以keypoint型式导入ansys的.txt文件。在ansys软件中导入坐标点,依实际线形将相邻序号连成线,形成翼型上弧线和下弧线,将相邻弧线生成曲面,依照点成线、线成面的方式,建立三维模型,具体模型如图1所示。

图1 叶片三维模型

2.2 材料参数设置

整个叶片在径向和轴向的铺层结构和厚度存在不同。大型风力机叶片多采用玻璃纤维复合材料或碳/玻混杂复合材料,同时加设防雷电网,聚氨酯胶衣等,蒙皮由双向玻纤织物增强,空腔内加设承剪腹板。为简化建模过程,材料设置为展向弹性模量24.2 MPa,径向弹性模量9.87 MPa,泊松比0.39,单叶片质量5.05 t。

2.3 网格划分

在abaqus里进行网格划分,对于壳单元可划分为四边形和三角形。四边形网格划分对于局部扭曲面网格划分过大,不满足计算要求,因此划分为三角形,采用三结点三角形通用壳S3单元。由于整机模型,自有度较多,网格划分过细会产生庞大的计算工作量,因此,在满足精度的基础上,可以加大网格划分,边缘及全局网格尺寸控制在0.5 m。网格划分后的叶片如图2所示。

图2 叶片网格划分

3 塔架建模

塔架是重要的承重结构,随着风力机单机容量的增加,与之配套的圆筒形塔架也向高耸化发展。当风机运行时,随着风荷载、机组自重、机组振动激励等的影响,塔架顶会产生较大的位移,其刚度直接影响着风力机组的稳定性。

塔架除应满足对机组的支承作用,还设置一些辅助设备,入门洞、爬梯、通风口等,过于复杂的结构会降低仿真步长,延长仿真时间,因此需对结构进行适当简化。

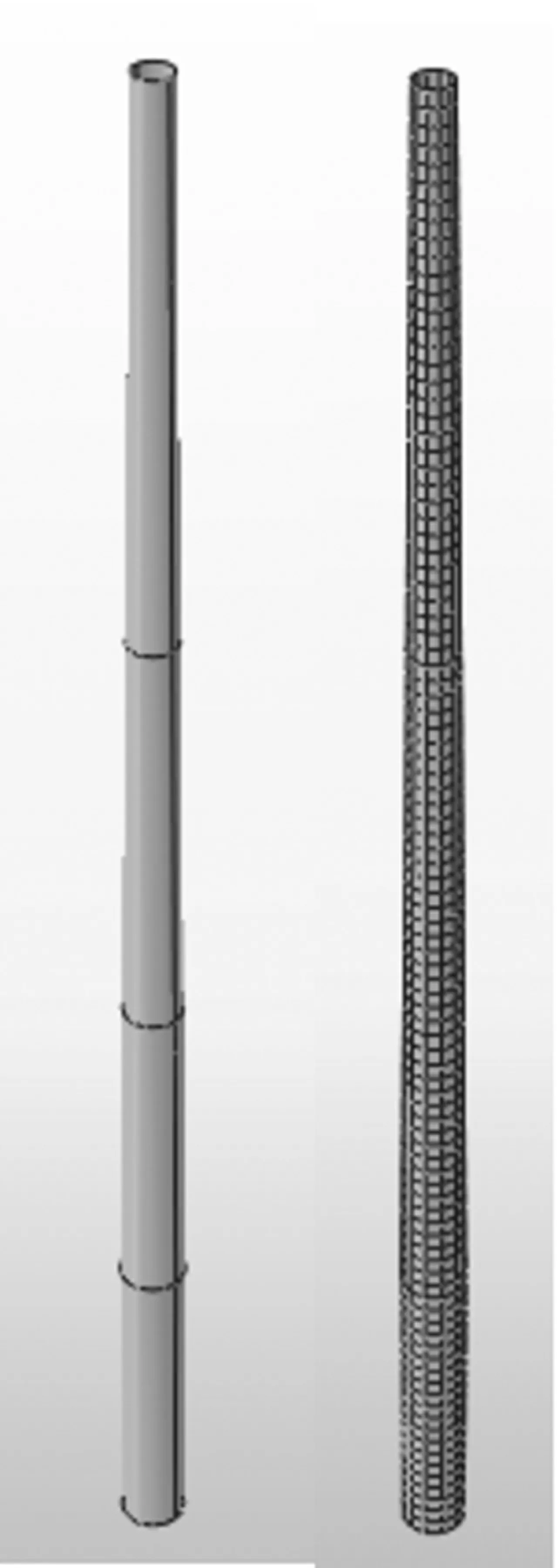

1)建模及材料设置:本文研究对象为变截面锥桶型塔架,78 m高,材料为Q345钢,底部直径4.23 m,顶端直径2.98 m,顶部壁厚18 mm,底部壁厚28 mm,弹性模量2.06×105MPa,泊松比0.3,密度7 800 kg/m3。鉴于塔架壁厚逐段变化,将塔架从上至下分为4部分独立建模:第一段长度33 m,钢管厚度18 mm;第二段长度25 m,钢管厚度23 mm;第三段长度20 m,底部基础20 m,厚度均为28 mm。在有限元软件中建模,具体模型如图3。

2)网格划分:塔架形状较规则,适合划分为四边形网格。网格尺寸控制在1.0 m以内,单元类型为线性、有限薄膜应变、四边形壳单元S4R。

图3 塔架网格剖分

4 传动链及变桨机构建模

为模拟风机在不同工作状态下的工作特性,需建立传动链及变桨距模型。风力发电机的运行可分为3个阶段,当风速介于切入风速和额定风速之间时,为保证最优叶尖速比以获得最大风能,发电机通过齿轮箱实现对叶轮旋转速度的控制,为最佳叶尖速比运行区;当风速高于额定风速时,首先进入恒转速运行区,叶轮转速保持恒定;当风速继续加大,需减小叶片桨距角,使风能利用率降低,从而实现输出功率的恒定。

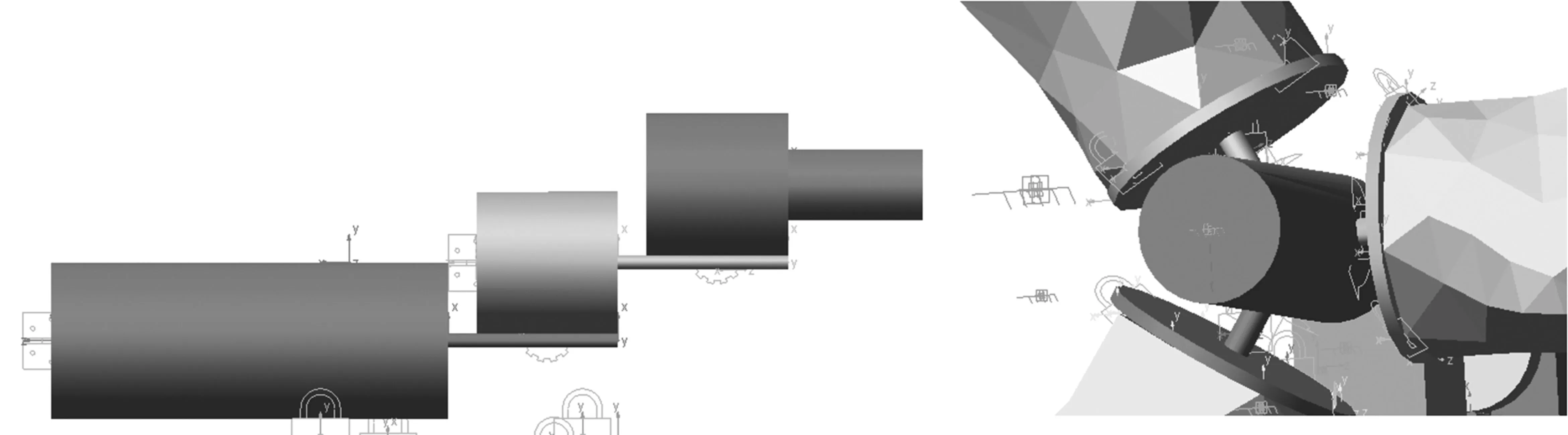

建模所用齿轮箱传动比为100.5∶1。在adams所建模型分为两级传动,直径比分别为10∶1和10.05∶1,利用圆柱体代替实际齿轮,通过建立齿轮副使齿轮咬合点产生相同速度,实现两级齿轮的连动,此时右侧齿轮旋转时,左侧发电机以传动比放大后的转速进行旋转。

在adams软件中,柔性体叶片与刚性轮毂之间设置伞状刚性过渡圆盘及连接轴,连接轴与轮毂之间位置固定,并能以自身轴线为中心带动叶片旋转,从而实现叶片桨距角的变化。

图4 齿轮箱模型

5 整机模型建立

大功率风力发电机的叶片及塔架呈细长状,运行过程中变形明显,属柔性体。adams软件侧重于刚性构件间的相对运动,因此,建立组合模型前,叶片及塔架应在有限元软件中进行模态分析并生成可以读入adams软件中的MNF文件,以便进行构建间的组合安装。进行模态分析时,叶片及塔架取前六阶模态,塔架基础在生成MNF文件前,应将基础做固定约束。组合模型如图5所示。

图5 风力发电机组合模型

6 结语

1)通过对原型机进行简化,建立传动轴模型及变桨距模型;建立叶片及塔架的有限元模型,并生成可导入adams的MNF文件。

2)集有限元软件及多体动力学软件的优点于一体的组合模型,避免有限元软件中模拟时动态速度过慢的缺点,以及采取数学建模时,叶片过于复杂,简化困难的缺点。

3)便于开展气动分析,软件adams与风荷载软件aerodyn有良好接口,便于开展接续工作。

4)便于实现变速及变桨距的机电控制,adams软件与simulink具有兼容的接口,可以实现基于simulink的转轮转速及桨距角的实时控制。

此次刚柔混合建模,也便于对运行中的风力机进行进一步动态力学性能研究。