ECOSAⓇ湿法制酸工艺的研究与开发

张 媛,黄 锐

[科洋环境工程(上海)有限公司,上海 200233]

0 引 言

硫化氢(H2S)产生于天然气净化、石油炼制以及制煤气、制革、制药、造纸、合成化学纤维等生产过程,是大气主要污染物之一,不仅危害人体健康,还会严重腐蚀设备等。近年来,我国石油需求量增长较快,每年需进口大量原油,大部分为中东高含硫原油,加工过程中必然会产生大量含H2S的酸性气;而且,我国天然气产量逐年增加,天然气脱硫所产生的含H2S酸性气量也大大增加[1];另外,煤化工行业蓬勃发展,也会产生大量含H2S的酸性气。因此,对含H2S酸性气进行处理并加以利用,既是资源综合利用的需要,又是环境保护的要求。为此,科洋环境工程(上海)有限公司(以下简称科洋公司)着眼市场需求、瞄准发展目标、统筹战略布局,立足关键在于技术的理念,下大力气在环保产业主战场上开拓创新,研发出对国内环保行业具有重大意义的ECOSAⓇ湿法制酸成套技术。

1 湿法制酸工艺路线[2]

湿法制酸工艺(WSA工艺)由国外引进,其工艺流程为:将酸性气和煤气及加热过的空气送入焚烧炉内燃烧,H2S经燃烧后生成 SO2,SO2经WSA催化剂催化氧化生成SO3,SO3与水反应生成硫酸,再经WSA冷凝器将气态硫酸冷凝成液态硫酸,含有微量SO2和酸雾的尾气处理达标后经烟囱排放。

2 ECOSAⓇ湿法制酸工艺概况

2009年起,科洋公司组织力量进行研发,经多年攻关,开发出了具有自主知识产权的酸性气制硫酸工艺——ECOSAⓇ湿法制酸工艺,实现了湿法制酸工艺的国产化;与国外的WSA工艺相比,在工艺方面有了较大的改进。

ECOSAⓇ湿法制酸工艺中的核心设备——硫酸蒸气冷凝器,可达到较高的硫酸酸雾捕集率,保证尾气的达标排放。

ECOSAⓇ湿法制酸工艺取消了WSA工艺中燃烧硅油制造凝结核的操作,该操作的目的是创造凝结核,增强硫酸蒸气冷凝,降低尾气中硫酸气溶胶的浓度。但实际操作中,限于操作人员对工艺的理解和操作水平,难以掌控硅油的燃烧强度,很难利用硅油燃烧产生合适浓度的凝结核,导致凝结核不是偏多就是偏少,无法达到理想的硫酸蒸气冷凝效果。ECOSAⓇ湿法制酸工艺取消了该燃烧步骤,通过高效纤维除雾器物理捕集的方法实现对酸雾的高效处理。目前高效纤维除雾器已应用在多个项目中,ECOSAⓇ湿法制酸装置运行实践表明,硫酸蒸气经高效纤维除雾器捕集后,放空尾气中基本不含酸雾。

ECOSAⓇ湿法制酸工艺硫回收率高达99.8%,排放尾气中 SO2浓度在200 mg/m3以下,远优于 《硫酸工业污染物排放标准》(GB 26132—2010)要求的小于400 mg/m3的新标准;硫酸产品浓度达到97%~98%(质量分数),不含杂质,清澈透明,其质量达到 《工业硫酸》(GB/T 534—2014)优等品标准。

3 ECOSAⓇ湿法制酸关键技术的研发

3.1 关键技术

湿法制酸工艺的核心在于硫酸蒸气冷凝器的设计。该设备是硫酸冷凝、水合、浓缩的场所,其操作的好坏直接关系到硫酸的浓度和尾气中酸雾的含量。ECOSAⓇ湿法制酸工艺中的硫酸蒸气冷凝器使用横置玻璃换热管,正三角形布置,可增加气体湍流强制换热效果;设置纤维除雾板,外置高效纤维除雾器除去气体中夹带的硫酸雾沫,可达到较高的酸雾捕集率,保证尾气中酸雾的达标排放。该设备堪称设计巧妙、独具匠心。而且,通过工业化中试,科洋公司改进了硫酸蒸气冷凝器的机械设计,使其结构更加合理,便于制造安装和后期维护保养,并在此基础上完成了成套工艺包和施工图的工程设计。

在技术工业化的道路上确定了核心设备的制造工艺后,科洋公司完全立足核心设备的国内生产加工,并积累了成熟的国产设备及特殊部件供应商。

3.2 硫酸蒸气冷凝器的工作过程

280℃的工艺气进入硫酸蒸气冷凝器,沿壳程自下而上流动,管程内送入的空气作为冷介质与热工艺气交换热量而降低热工艺气的温度至93℃,伴随热工艺气温度的降低,硫酸蒸气逐步冷凝于玻璃换热管上,后结成液滴,靠重力作用滴落到硫酸蒸气冷凝器的底部。空气是由冷却风机提压后送至硫酸蒸气冷凝器的,先进入其管箱的顶部,管箱分左、右两端,分别通过内部隔板分割为多段,空气进入管箱后,沿管箱内部的隔板横向进入玻璃换热管,与热工艺气进行热量交换,出玻璃换热管后的空气在管箱的另一端汇集,然后进入管箱中的下一段,以此方式形成S形流动,与工艺气错流换热,最终离开硫酸蒸气冷凝器的空气温度约为180℃。

3.3 主要的技术难点及技术特点

主要技术难点:① 克服系统腐蚀的问题;②硫酸蒸气冷凝器是硫酸冷凝、水合、浓缩的场所,换热效率要高;③硫酸具有腐蚀性,须尽量避免有泄漏点,并便于维修;④玻璃管耐温和耐压性质研究。

主要技术特点:①与介质接触的材料为玻璃,高温下耐腐蚀;②核心设备制造、安装和检修方便;③硫酸蒸气冷凝器的传热效果良好。

3.4 研发过程

(1)湿法制酸工艺在国内没有广泛推行的原因,一是系统腐蚀严重和投资大,二是国外专利设计、专利设备等专利费较高。为此,科洋公司一方面立足国内材料研究耐腐蚀材料,另一方面总结国外硫酸蒸气冷凝器的优缺点,经过半年的努力成功研发出一种热交换器。该热交换器的壳体顶部设有一尾气排放口,壳体底部设有一进气口和一出液口,沿壳体的短轴方向设有用于流通冷却介质的若干玻璃管单元,玻璃管单元的首、尾端均延伸至壳体的外部,相邻的玻璃管单元依次首尾相连形成一单向导流的冷却介质流道,这种冷却介质通道能够耐受高温和强腐蚀,从而可确保热交换器的长周期使用,提高热交换器使用的安全性和流畅性;另外,沿短轴方向设置玻璃管能有效缩短玻璃管的长度,提高玻璃管的刚性,克服玻璃管脆、耐热冲击性差、易破裂等缺点。

(2)ECOSAⓇ湿法制酸工艺研发过程中,通过实验室数据积累和工业化装置验证,得出以下工艺数据研究成果:①硫酸蒸气冷凝器过程气入口温度对硫酸浓度的影响不明显,适宜的入口温度为290~295℃;② SO3、H2O蒸气的露点随工艺气中水蒸气含量的升高而升高,随SO3浓度的升高而升高,生产过程中宜控制硫酸蒸气冷凝器出口水含量在2%~3%,控制好过程气中的SO3含量,以免设备、管线腐蚀,并确保成品酸浓度达标;③硫酸蒸气冷凝器出口热风温度保持在100℃左右为宜,既有利于保护设备,又利于装置节能降耗。

4 ECOSAⓇ湿法制酸工艺的工业化应用

以安徽昊源化工集团有限公司(以下简称昊源公司)200 kt/a合成氨原料路线改造工程及“18·30”原料路线改造工程中的硫回收装置(2项改造工程合用1套硫回收装置)为依托,建设了ECOSAⓇ湿法制酸工艺工业化示范工程。该示范工程以来自于合成气净化装置(低温甲醇洗装置)的含H2S酸性气为原料,采用ECOSAⓇ湿法制酸工艺处理酸性气(设计酸性气处理量2 000 m3/h、H2S体积分数29.16%),在促使尾气达标排放的同时生产浓硫酸产品并副产蒸汽。

4.1 运行情况

2014年7月9日 08:00—7月12日 7:00,对昊源公司的湿法制酸装置进行考核,主要运行数据见表1。可以看出,湿法制酸装置主要设备进、出口温度稳定,运行情况良好,整个工艺过程控制稳定。

表1 ECOSAⓇ湿法制酸装置主要运行数据

4.2 消耗和产出情况

昊源公司ECOSAⓇ湿法制酸装置主要消耗为冷却产品酸所用的冷却水和驱动设备的电耗,经测算,冷却水消耗为346 t/d、小时电耗为162 kW·h,按冷却水价格 0.3元/t、电价 0.65元/(kW·h)计,日能耗费用为2 631元。而装置正常运行状态下的硫酸(98%,质量分数)产量为63 t/d、动力蒸汽(420℃、4.0 MPa)产量为126 t/d,按硫酸价格200元/t、动力蒸汽价格150元/t计,日产品总值为31 500元,效益显著。

4.3 投资对比

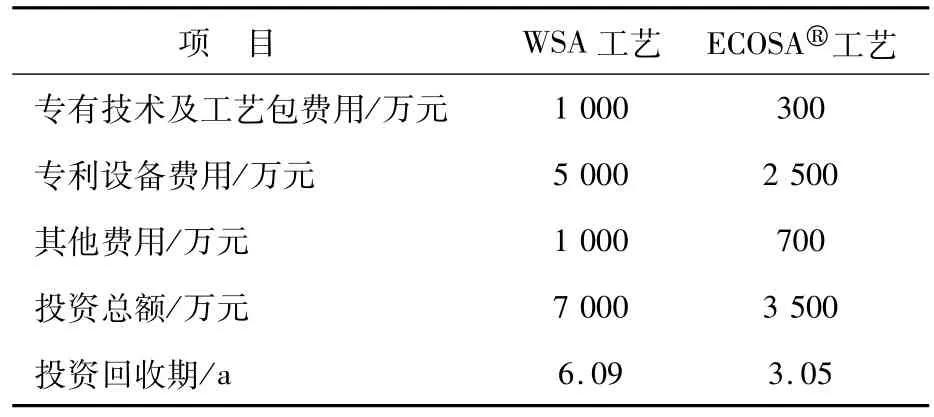

最初建设1套WSA湿法制酸装置的一次性投资为1.4亿元,现在仍需7 000万元,而建设1套ECOSAⓇ湿法制酸装置的一次性投资大幅降低,两者的对比见表2(以昊源公司为例)。

表2 WSA工艺与ECOSAⓇ工艺装置的一次性投资对比

5 结束语

由于WSA湿法制酸装置的一次性投资、专利技术费和工程服务费较高,影响该工艺在国内的推广应用。2009年起,科洋环境工程(上海)有限公司组织力量对湿法制酸工艺进行研究,在吸收WSA工艺诸多优点的基础上,克服WSA湿法制酸装置运行和维护过程中的缺点,并在主要考虑经济性、技术性和满足国家现有及未来环保要求的指导思想下,经多年攻关,开发出了具有自主知识产权的酸性气制硫酸工艺——ECOSAⓇ湿法制酸成套技术。此举打破了国外技术垄断,实现了湿法制酸工艺的国产化,大幅降低了装置的建设投资及运行成本,兼具环保效益和经济效益,完全可以满足煤化工、石油化工、天然气净化等领域硫回收的需要,真正开创了向环保装置要经济效益的先例。