燃气轮机燃料轴向分级燃烧室的数值分析

郭雪岩,潘哲铭,杨 帆

(上海理工大学 能源与动力工程学院,上海 200093)

分级燃烧技术作为一项高效、清洁的燃烧技术得到了广泛关注,其主要分为空气分级与燃料分级技术,而燃料分级技术又分为径向燃料分级(并联分级)与轴向燃料分级(串联分级)。径向燃料分级可防止燃料结焦,但是各级燃料所提供的空气温度相同,因此吹熄极限相同,设计过程复杂,出口径向最高温度也会随着燃料分级而产生漂移。轴向分级燃烧供给二次燃料的空气温度高有利于二次燃料的稳燃,但是为了完全燃烧需要附加一段长度,从而增加了模型改造上的困难[1]。

由于传统燃气轮机燃烧室的燃料全部由头部旋流器喷口注入,这会导致头部燃料流速过高,不利于稳燃。另外头部的燃烧温度较高,不仅会使得火焰筒及旋流器局部温度升高,而且会助长NOx的产生[2]。为了改善以上问题,有人提出了将燃料分级燃烧技术运用于燃气轮机燃烧室,通过增设燃料喷射口,调节一二次燃料配比,降低燃烧室头部的高温,减少NOx的产生。程勇等[3]采用RNG k−ε湍流模型模拟微型燃气轮机燃烧室内的流场分布;陈占军等[4]发现将煤细化能抑制NOx排放;张海军等[5]采用不同的燃烧模型对燃烧器进行模拟,分析了温度场、流场以及浓度分布并与实验结果进行比较;黄明明等[6]通过实验方法研究了轴向分级燃烧对燃烧稳定性、出口烟气温度和污染物排放的影响;Tuma等[7]设计出一种新概念燃烧室,利用模拟与实验方法,在壁面设置多个燃料喷口,使燃料与空气交叉射入,并对污染物NO与CO排放进行了分析;吴鑫楠等[8]运用数值模拟方法,采 用 Finite−Rate/Eddy−Dissipation 燃 烧 模型 及Realizable k−ε湍流模型研究二次燃料喷口对燃气轮机燃烧室火焰筒壁面温度、流场和污染物排放的影响,发现随着二次燃料的增加,二次燃料射流深度增加,与主流掺混效果改善,使火焰筒内回流区增大更利于稳燃,平均温度与NO排放也得以降低;Han等[9]通过数值模拟方法研究径向分级燃烧对压力、燃烧稳定性、污染物排放的影响;Crismaru等[10]通过数值模拟方法研究火焰筒壁面的孔径对于火焰稳定及NO排放的影响;王能等[11]将富氧燃烧技术运用于微型燃气轮机燃烧室,运用数值模拟及实验方法优化燃烧室结构;Calabria等[12]数值模拟了液体燃料在燃气轮机燃烧室内的燃烧,分析了在不同负荷下燃烧室的流场、温度场。

目前将分级燃烧技术运用于燃气轮机燃烧室的研究还相对较少,因此本文将研究燃气轮机燃料轴向分级燃烧室的特性,利用数值模拟方法研究在不同的一二次燃料配比和流量下,壁面平均温度、NO排放量、做功能力、过量空气系数等的变化规律。

1 燃气轮机燃烧室的几何模型

1.1 非分级燃烧室

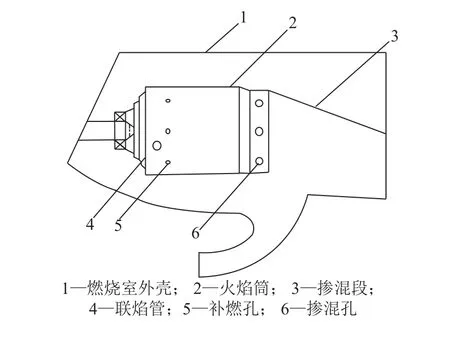

燃气轮机燃烧室采用逆流式环管型燃烧室。图1为单个火焰筒燃烧室结构。燃烧室共有9个火焰筒,沿着周向对称布置。燃烧室总长度为1 046 mm,火焰筒总长度为896 mm。火焰筒壁面第一排小孔为补燃孔,沿着周向共8个,直径为14 mm,其作用是将未燃烧完的燃料全部燃尽。第二排小孔为8个渗混孔,直径为30 mm,作用是使主流高温燃气与冷却空气充分混合,以保证到达涡轮的燃气温度不会过高。而各个火焰筒之间通过直径为29 mm的联焰管连接,其作用是将已点燃的火焰筒中的高温燃气通过联焰管引燃其他火焰筒中的反应物。

图1 燃烧室结构示意图Fig.1 Schematic diagram of the combustor structure

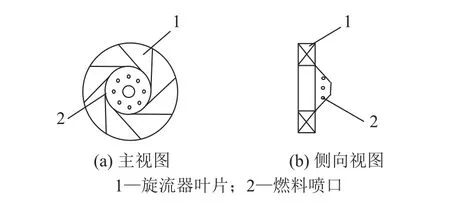

图2为旋流器结构示意图。旋流器设有8个叶片,其作用是使空气产生旋流而在火焰筒的中心形成低压,从而在头部形成一个回流区,使高温燃气返回燃料喷口附近,以达到稳定燃烧的目的。为了使燃料在各个方向上均匀喷射,旋流器中心设有燃料喷嘴,喷嘴上设有8个沿径向均匀分布的直径为4 mm的小孔。

图2 旋流器结构示意图Fig.2 Schematic diagram of the swirler structure

1.2 轴向分级燃烧室

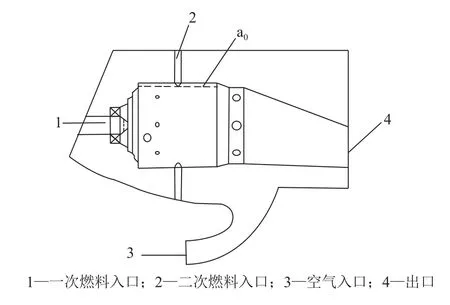

图3为轴向分级燃烧室结构示意图,图中a0为火焰筒中的近壁面线。保持传统燃烧室的尺寸不变在火焰筒壁面距离旋流器进口250 mm处设置上下2个二次燃料喷口,管径为20 mm,喷口直径为5 mm。大部分燃料从旋流器中心进入,其余燃料从二次燃料喷口进入。主流燃气与二次燃料射流形成交叉射流,二次燃料射流受主流影响,两者的掺混效果决定了轴向分级燃烧室的运行状态。

图3 分级燃烧室结构示意图Fig.3 Schematic diagram of the combustor structure for staged combustion

2 数值模拟计算

2.1 网格划分及计算模型

由于火焰筒沿周向旋转对称分布,因此截取1/9的模型进行网格划分,采用非结构网格对计算区域进行离散。表1为网格无关性验证结果。为了提高计算效率,选取网格数为2 320 210进行计算。

采用ANSYS CFX商业软件进行数值模拟计算,k−ε模型模拟湍流流动。采用Scalable壁面函数,其适用于雷诺数较大的流动,既能节省计算资源,又可避免因细化网格导致的壁面计算结果恶化。由于燃烧室内是非预混扩散燃烧,因此采用PDF Flamelet模型模拟燃烧的化学反应更加合适[13]。由于燃烧过程中燃烧室内温度较高且流速较快,考虑到其流域内局部马赫数较高,燃烧室内的流动可认为是可压缩流动,因此传热模型采用Total Energy模型。该模型既考虑了对流与热传导,又将流体动能带来的热量变化考虑在内,适用于高速可压流动。

表1 网格无关性验证Tab.1 Grid independence verification

2.2 计算条件

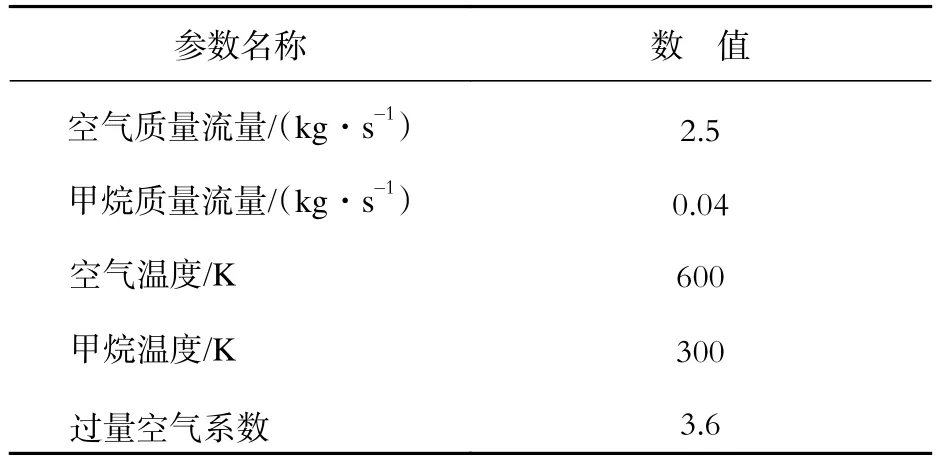

所有壁面的边界条件均采用无滑移绝热壁面,空气及燃料入口均采用质量流量入口,出口为压力出口。所用燃料为甲烷,反应机理为C1 mechanism Zeldovich NOx,涉及 19种组分,59步基元反应。工况参数如表2所示。定义二次燃料的质量流量占总燃料的质量流量的比例为Φ,通过改变一二次燃料配比模拟11个分级燃烧工况,这11个工况的Φ分别为0%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%。此外,通过维持一次燃料质量流量不变,改变二次燃料质量流量,研究当量比对温度的影响。通过改变空气流量,研究过量空气系数对燃料分级的影响。

表2 工况参数Tab.2 Working conditions

3 结果与讨论

3.1 二次燃料喷射对流场的影响

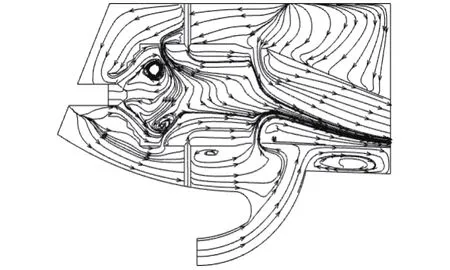

图4为Φ = 25%时纵向截面速度流线分布。由于头部旋流器的作用,高温燃气在火焰筒头部形成回流区。回流区能够卷吸下游的高温燃气并将其与入口的燃料与空气混合,从而达到稳燃的目的。从补燃孔与掺混孔流入的空气速度较大,有着较大的射流深度,有利于掺混。

图4 Φ =25% 时速度流线分布Fig.4 Velocity streamline distribution with the secondary fuel ratio of 25%

图5为Φ = 0%、25%、50%时火焰筒燃烧段中轴线上的轴向速度分布。在距离旋流器0.07 m的位置由于补燃孔的作用导致轴向速度减小。对比非分级与分级燃烧室的燃烧段中轴线轴向速度为 0 m·s–1的位置,对于非分级燃烧室(Φ = 0%),该位置距离燃料喷口0.145 m,而对于Φ = 25%和50%时,该位置距离燃料喷口0.26 m。因此,二次燃料喷口的喷射有利于扩大回流区的尺寸,有利于稳燃。

3.2 二次燃料喷射对温度的影响

图5 轴线轴向速度分布Fig.5 Axial velocity distribution

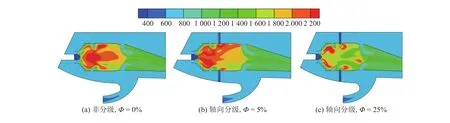

图6(a)为非分级燃烧室(Φ = 0%)的温度分布。由于燃料全部由旋流器进入,因此火焰筒头部与旋流器的温度较高。图6(b)为Φ = 5%时轴向分级燃烧室的温度分布,可见在旋流器出口、二次燃料喷口处形成高温区。由于二次燃料射流速度较小,穿透主流的能力较弱,此时二次燃料会被主流沿着火焰筒壁面拖行,反应在壁面发生,导致火焰筒急速升温,分级燃烧非但不能使火焰筒降温,反而使温度升高。图6(c)为Φ =25%时轴向分级燃烧室的温度分布。由于二次燃料射流深度较大,火焰离开火焰筒壁面,反应在主流中发生,火焰筒温度得以降低。由于旋流器的旋流作用在轴向截面掺混段的前方形成了一个高温区。该高温区可用来判断二次燃料的燃烧是否贴壁,确定该燃料配比是否有利于火焰筒的降温。

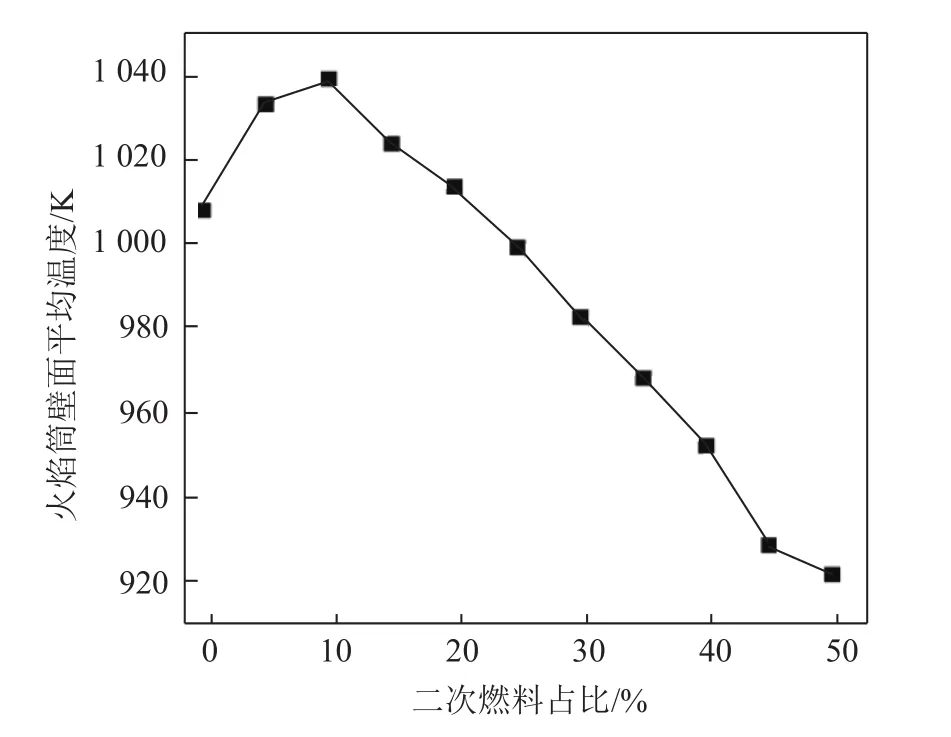

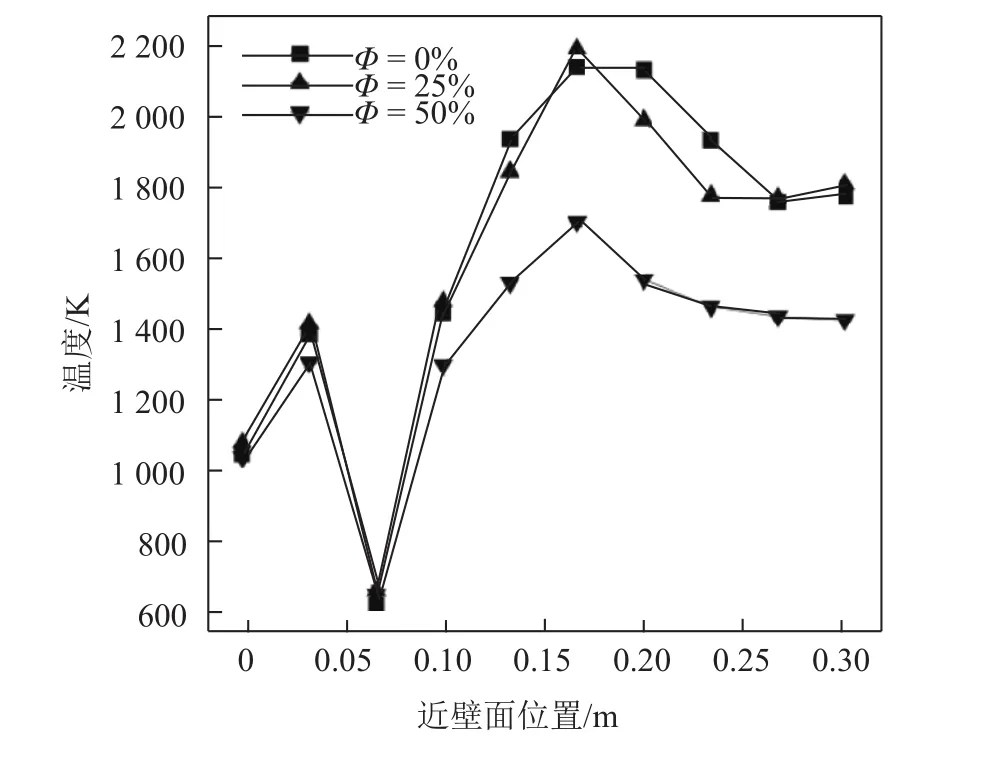

图7为火焰筒平均壁面温度随Φ的变化。由图中可知,当Φ高于25%时,二次火焰远离壁面,分级燃烧室火焰筒壁面平均温度低于非分级燃烧室(Φ = 0%)的值,此时有利于火焰筒冷却。图8为图3中近壁面线a0处的温度分布,发现非分级燃烧室(Φ = 0%)与Φ = 25%的分级燃烧室的温度分布基本一致。因为从补燃孔进入的空气而在近壁面线a00.07 m位置处的温度有所下降,在0.17 m处温度达到最大。但Φ =50%的分级燃烧室由于二次燃料射流深度增加,燃烧在主流中进行,最高温度会下降。

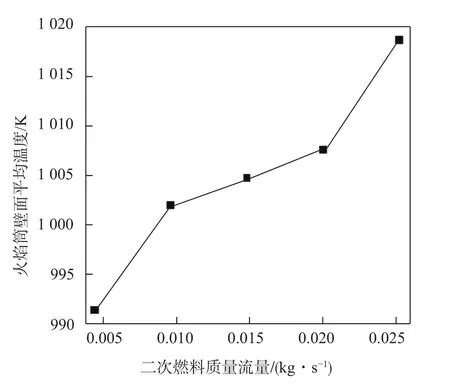

保持一次燃料质量流量为0.03 kg·s–1不变,随着二次燃料质量流量增加,二次燃料反应逐渐远离火焰筒壁面,但是同时整个燃烧室的当量比也随之增大。图9为火焰筒壁面平均温度随二次燃料质量流量的变化。由图中可知,火焰筒壁面平均温度随着二次燃料质量流量的增加而升高。综合这两方面的因素,火焰筒壁面平均温度受当量比的影响更大,因此需要控制合适的当量比。

图6 燃烧室温度分布Fig.6 Temperature distribution in the combustor

图9 火焰筒壁面平均温度随二次燃料质量流量变化Fig.9 Average temperature of the wall of the flame tube with different mass flow of the secondary fuel

图7 火焰筒壁面平均温度随 Φ 的变化Fig.7 Average temperature of the wall of the flame tube with different secondary fuel ratios

图8 近壁面温度分布Fig.8 Near wall temperature distribution

3.3 二次燃料喷射对污染物排放的影响

NOx的生成机理分为热力型、快速型及燃料型。热力型NOx依赖于温度,随着温度的增加,NOx会急剧增加。快速型NOx是在过量空气系数小于1时产生。 由于燃料挥发物中碳氢化合物高温分解生成的 CH 自由基可以和空气中氮气反应生成 HCN 和 N,再进一步与氧气作用以极快的速度生成NOx[14]。燃料型 NOx是含氮燃料随着燃烧温度的提高,燃料中氮元素的转化率不断升高,从而形成NOx。

燃气轮机燃烧室内过量空气系数较大,燃烧室内快速型NOx的生成量较少。由于燃烧是以甲烷作为燃料,无燃料型NOx形成。另外,燃烧室内温度较高,最高可达2 300 K以上,因此影响燃烧室NO排放的主要是热力型NOx。图10为Φ = 25%时NO质量分数分布。从图中发现,NO质量分数分布几乎与图6(b)中Φ =25%时燃烧室轴向温度分布重合,温度越高的位置NO分布越集中。因此NO的含量主要与燃烧室内温度有关。

图10 Φ = 25% 时 NO 质量分数分布Fig.10 NO distribution by mass fraction with the secondary fuel ratio of 25%

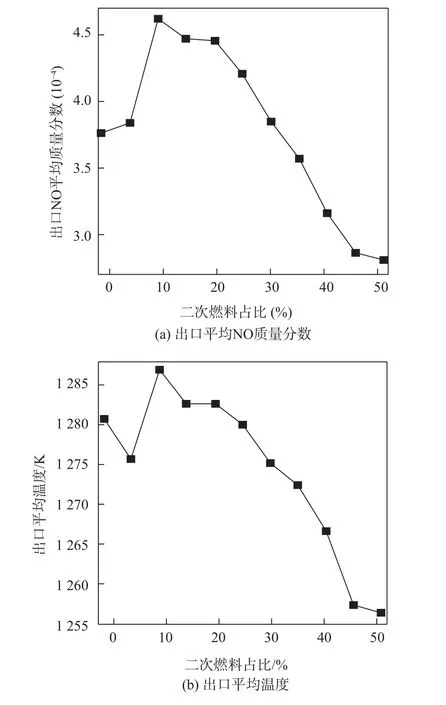

由工况数据得到出口NO平均质量分数随Φ的变化规律(如图11(a)所示)。二次燃料在质量流量较小时未能与主流空气混合,导致其在壁面局部位置产生高温,促进了NOx的生成。二次燃料在质量流量增加后,与主流的掺混效果得以改善,主流燃气降低了二次燃料所产生的高温,从而抑制了NOx的排放。因此合适的二次燃料占比有利于抑制NO的排放。当Φ > 35%时,出口NO平均质量分数低于传统非分级燃烧室(Φ = 0%)的出口NO平均质量分数。

3.4 二次燃料喷射对出口温度的影响

通过比较11个工况下燃烧室出口平均温度的大小,评价单位质量工质的做功能力大小[15]。图11(b)为出口平均温度随二次燃料占比的变化,发现分级燃烧虽然能够降低设备的温度,但与此同时,随着二次燃料占比增加,出口平均温度也在下降,从而做功能力降低。为了保证做功能力不会下降过多,需要找到合适的燃料占比。与非分级燃烧室(Φ = 0%)相比,Φ = 50%时出口平均温度与之相差最大,为23.19 K。为了保证做功能力,二次燃料占比必须高于25%才能使得轴向分级燃烧室达到传统燃烧室的输出功率。

燃气轮机燃烧室出口温度场的均匀程度对涡轮安全工作的影响很大。出口的温度不均匀系数越小,温度越均匀,对涡轮越有利。温度不均匀系数δ定义为

图11 出口NO平均质量分数、出口平均温度随二次燃料占比的变化Fig.11 Average mass fraction of outlet NO, average outlet temperature with different ratios of the secondary fuel

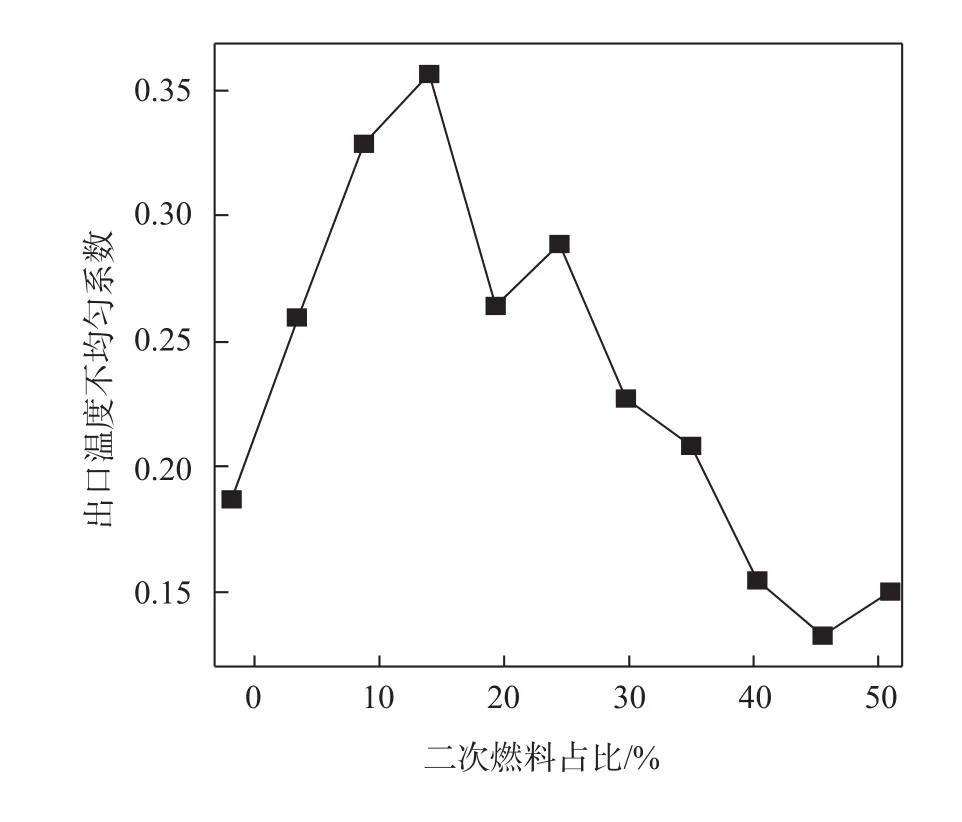

图12为出口温度不均匀系数随二次燃料占比的变化规律。在Φ较小时,二次燃料未能完全融入主流,导致局部温度较高,出口温度不均匀系数急剧升高;在Φ ≥ 40%时,二次燃料与主流混合较好,掺混均匀,出口温度不均匀系数比非分级燃烧室(Φ = 0%)低。

图12 出口温度不均匀系数随二次燃料占比的变化Fig.12 Uneven coefficients of the outlet temperature with different ratios of the secondary fuel

3.5 过量空气系数的影响

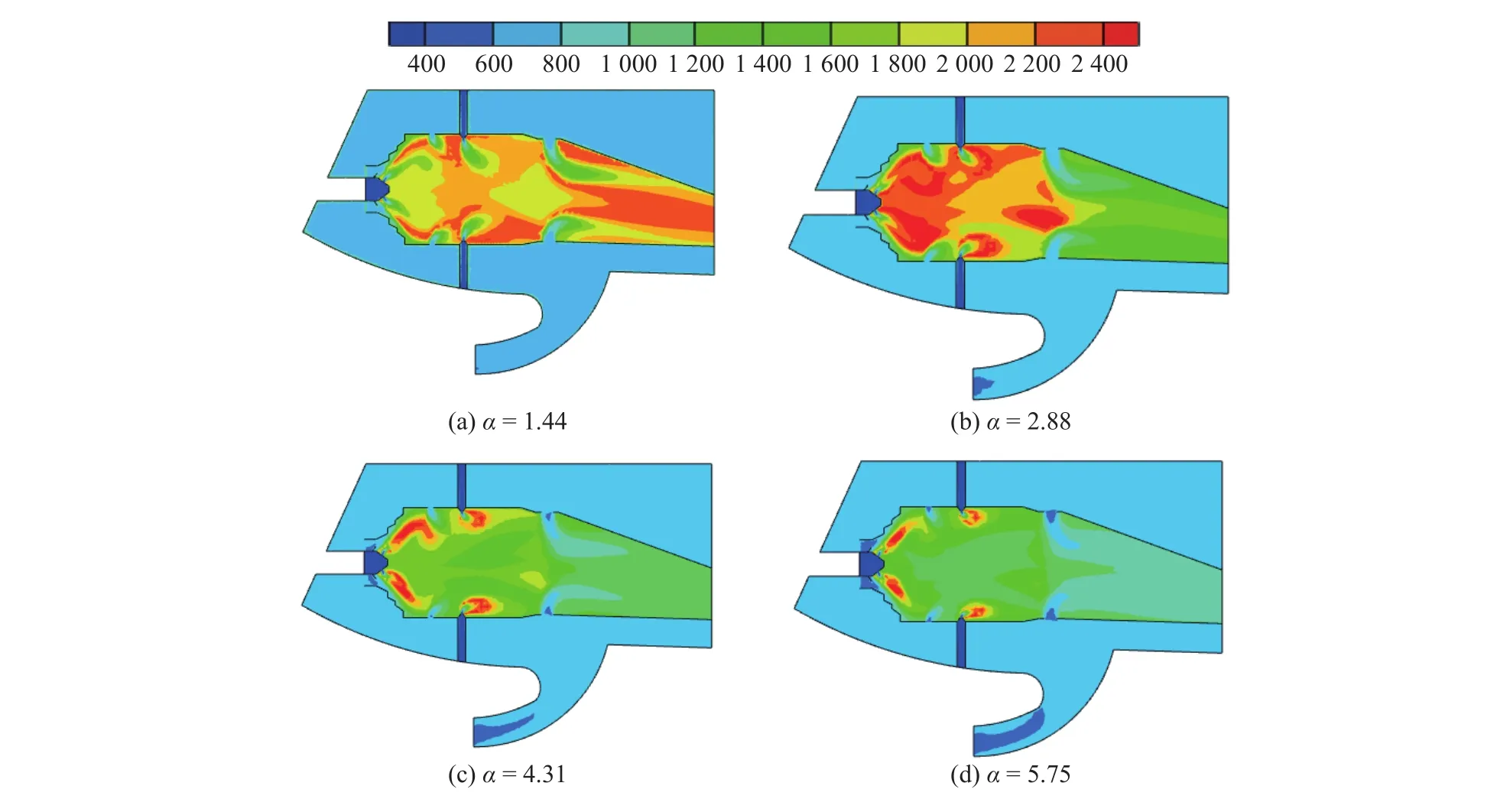

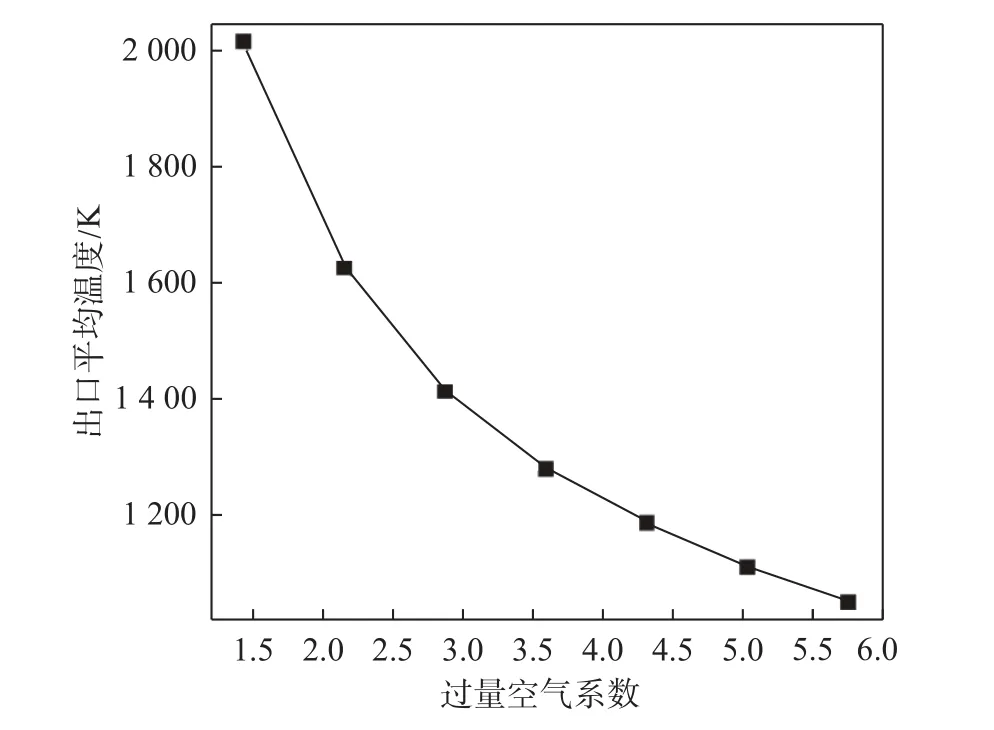

过量空气系数对燃烧室内温度影响很大。在一次燃料质量流量为0.03 kg·s–1、二次燃料质量流量为0.01 kg·s–1,即Φ = 25%时,通过改变空气质量流量,分析不同过量空气系数α下的工况。图13为不同过量空气系数下的轴向温度分布。当α = 1.44时,过量空气系数较低,火焰筒内燃气温度较高,另外由于从掺混孔进入的冷却空气量较小,导致在掺混段内燃气温度未能降低。当α = 2.88时,空气质量流量增加,掺混段内燃气温度得以降低,但是在燃烧段内燃气温度仍然较高。但当α = 4.31时,火焰稳定在旋流器和二次燃料喷口处,掺混段温度均匀。当α =5.75时过量空气系数过高,不但掺混段温度极低,连燃烧段的温度也较低,影响出口温度,导致做功能力损失。图14为出口平均温度随过量空气系数的变化,随着过量空气系数的增加,出口温度急剧下降。

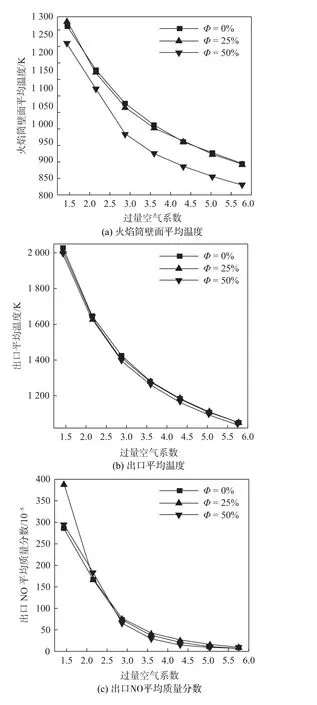

图15(a)为Φ = 0%、25%、50%时不同过量空气系数下壁面平均温度的变化。在Φ =25%时,火焰筒壁面平均温度随过量空气系数的变化规律与Φ = 0%时基本一致,因此可将Φ =25%视为降低壁面平均温度的临界燃料配比。在Φ = 50%时,在各个过量空气系数下,壁面平均温度相对Φ = 0%、Φ = 25%时均有所降低。图15(b)、(c)分别为不同过量空气系数下出口平均温度和出口NO平均质量分数的变化规律。随着过量空气系数增加, 在各种燃料配比下,出口平均温度和出口NO平均质量分数均有所下降。

图13 二次燃料占比为25%时不同过量空气系数下的温度分布Fig.13 Temperature distribution at different excess air coefficients with the secondary fuel ratio of 25%

图14 Φ = 25% 时出口平均温度随过量空气系数的变化Fig.14 Average outlet temperature with different excess air coefficients at Φ = 25%

4 结 论

本文在传统燃气轮机燃烧室中增设二次燃料喷口,将其改为分级燃烧室,并运用数值模拟方法进行研究,结果表明:

(1)采用分级燃烧可以扩大回流区尺寸,有利于稳燃。在二次燃料占比较小时,火焰贴壁燃烧,导致壁温升高;在二次燃料占比较大时,二次燃料才能与主流较好地混合,火焰筒壁面平均温度降低。温度也受当量比影响。相比二次燃料占比,当量比对温度的影响更大。

(2)热力型NOx主导燃烧室内NO的排放,燃烧室内温度的高低决定了污染物的排放量。随着二次燃料射流增加,降低燃烧室温度的同时,出口NO平均质量分数会得以降低。

(3)当二次燃料占比增加到一定程度时,随着二次燃料的增加,燃烧室出口平均温度呈缓慢下降趋势,做功能力下降。为了保证做功能力不过多损失,二次燃料的质量流量不能过高。而出口温度不均匀系数可通过二次燃料占比Φ来调节。采用较小的出口温度不均匀系数可以减小高温燃气对涡轮的影响。

(4)过量空气系数增加可降低火焰筒壁面平均温度、出口平均温度和出口NO平均质量分数。

图15 火焰筒壁面平均温度、出口平均温度、出口NO平均质量分数随过量空气系数的变化Fig.15 Average temperature of the wall of the falame tube, average outlet temperature, average mass fraction of outlet NO with different excess air coefficients