一种基于新型电子式电流互感器直流电能表的研制

宋磊,徐永进,任殿义,李春章,何南海,张天长

(1.国网浙江省电力公司电力科学研究院,杭州 310014; 2.浙江正泰仪器仪表有限责任公司,杭州 310052)

0 引 言

电动汽车相比较以汽油为动力的传统汽车,在环境保护和节约能源等方面显示着突出的优势,作为国家新能源战略的重要组成部分,正在飞速发展中[1]。根据电动汽车使用的车载电池的特性,大中型电动汽车一般采用直流方式充电。在电动汽车进行充电时,充电电压为400 V~800 V,充电电流为0 A~500 A[2-3]。电能计量装置作为电能使用者和供应者之间贸易结算的重要依据,起着巨大的作用。对于电动汽车充电时所消耗电能的计量,如采用交流侧使用交流电能表计量电能,会将整流时的电能损耗算在了用户侧,增加用户充电电量,不利于电动汽车个人用户的普及[4-5]。研发能够直接用于直流充电桩电能计量的直流电能表,对电动汽车的推广普及及用户充电电费的核算,都有着重要的意义。

目前,一些直流电能表生产厂家根据电动汽车充电的特点研制出了用于直流充电桩电能计量的直流电能表。由于电动汽车在快速充电时充电电流较大,最大充电电流可达500 A,传统直流电能表在这类规格设计时基本都采用外附分流器来实现电流采样的目的。这种电流采样方式不利于整表的计量准确度检定,同时分流器成本高、体积大,大电流充电时发热损耗也较大。本文研制了一种基于电子式电流互感器的新型直流电能表,将电流传感器模块与整表集成在一起,降低了直流电能表的成本及损耗,提高了计量的准确性。

1 直流电能表的主要功能特点、性能参数

直流电能表主要由电源单元、采样单元、电能计量单元、中央处理单元、显示单元、输出单元、通信单元等部分组成。通过对电动汽车充电时电压、电流的实时采样,实现对所消耗的电能量的计量、数据存储和显示功能[6]。

1.1 直流电能表的工作原理

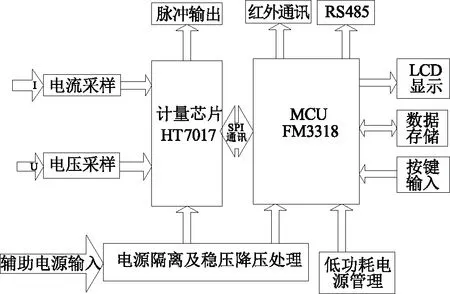

直流电能表的一次电流经过电子式电流互感器采样后转换为电压信号,由计量芯片采样;电压线路直接计入到表内,经过分压后由计量芯片采样。计量芯片对采样的电流和电压信号进行处理后得到对应的功率数据,供单片机做数据分析。直流电能表原理图如图1所示。

图1 直流电能表原理图

1.2 直流电能表的技术参数

型号:DJZ666

测量电压:0 V~700 V

测量电流:0 A~500 A

准确度等级:0.5级

2 直流电能表硬件电路的设计

2.1 电压、电流采样电路

计量芯片采用钜泉公司的HT7017,根据输入电压及采样信号期望值的关系,结合分压电阻的耐压特性,电压采样回路采用精度为1%,温度系数为50 PPM/℃,1206封装的电阻,分压电阻数量12个。电阻阻值依据电压规格和采样信号期望值计算后平均分配。

电流传感器模块需由直流电能表电源模块供电,电流量程范围内最大功率消耗约1W,最大电流测量信号不宜超过计量芯片HT7017满量程的70%,即输入计量芯片的电流采样有效值不超过±400 mV。

2.2 电能计量单元

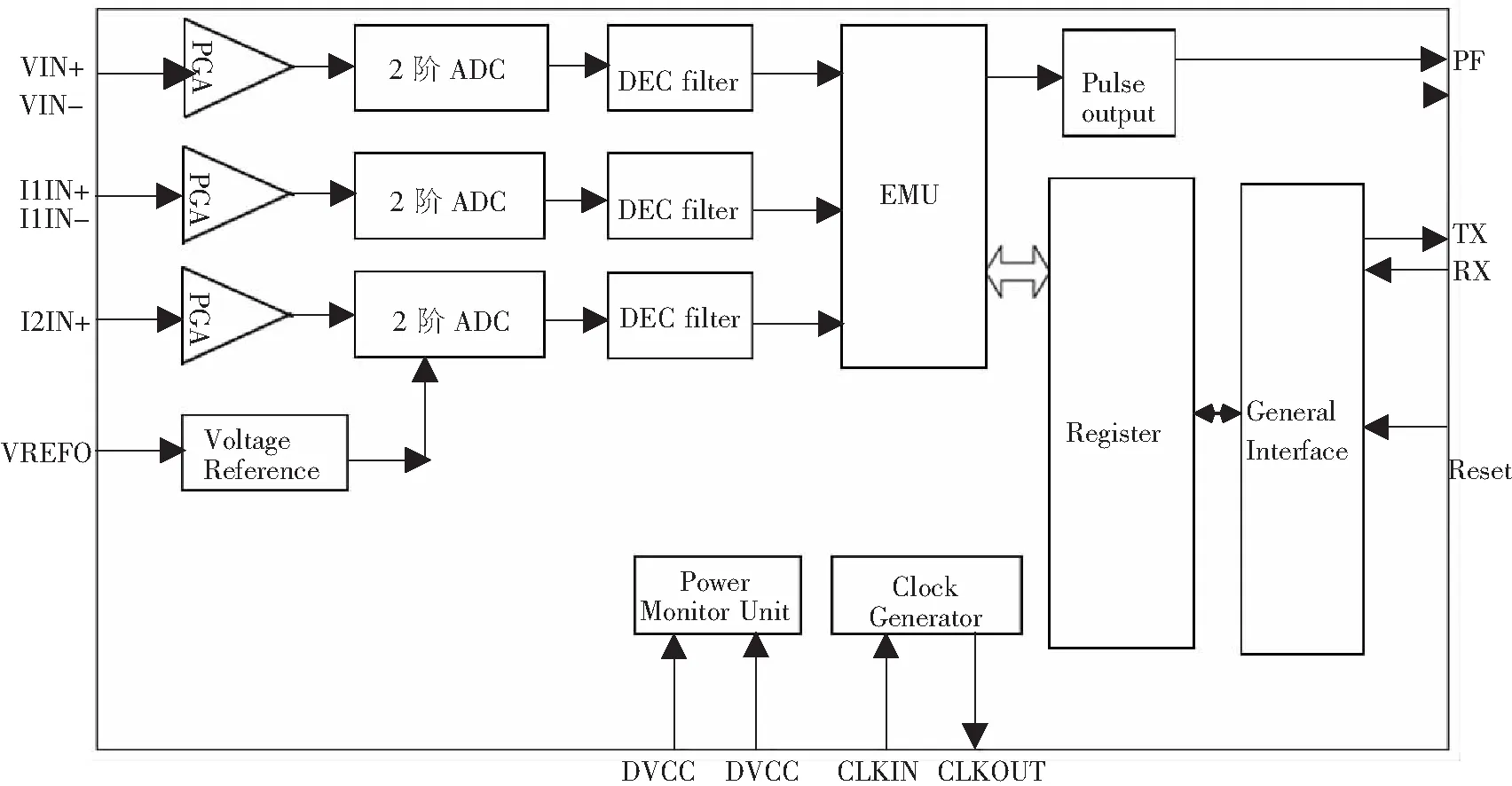

计量单元功能框图如图2所示。

电压、电流采样信号输入到计量芯片内部经AD转换、滤波、乘法器最终获得电压、电流、功率等电参量信息。

2.3 数据处理单元

数据处理单元主要完成对计量单元数据采集生成各种电量参数用于电能累计、需量计算及负荷记录等,完成数据存储及通讯,通过LCD实时刷新显示内容等。

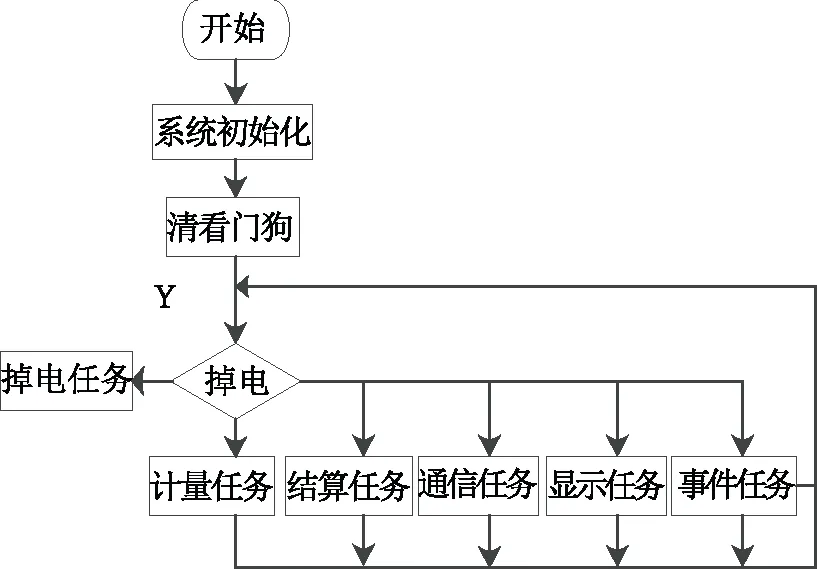

3 直流电能表软件设计

电能表软件主要实现电能数据采集、数据处理和数据交互。当处理器采集到计量芯片发出的电脉冲后,将其累计并转换成电能,并在指定的冻结、转存等规则下,将数据处理成可以用于交互和结算的电量数据,如结算日数据、冻结数据、负荷记录数据等。直流电能表软件逻辑控制图如图3所示。

图2 电能计量单元功能框图

图3 直流电能表软件逻辑控制图

4 两种电流采样电路的直流电能表的性能分析

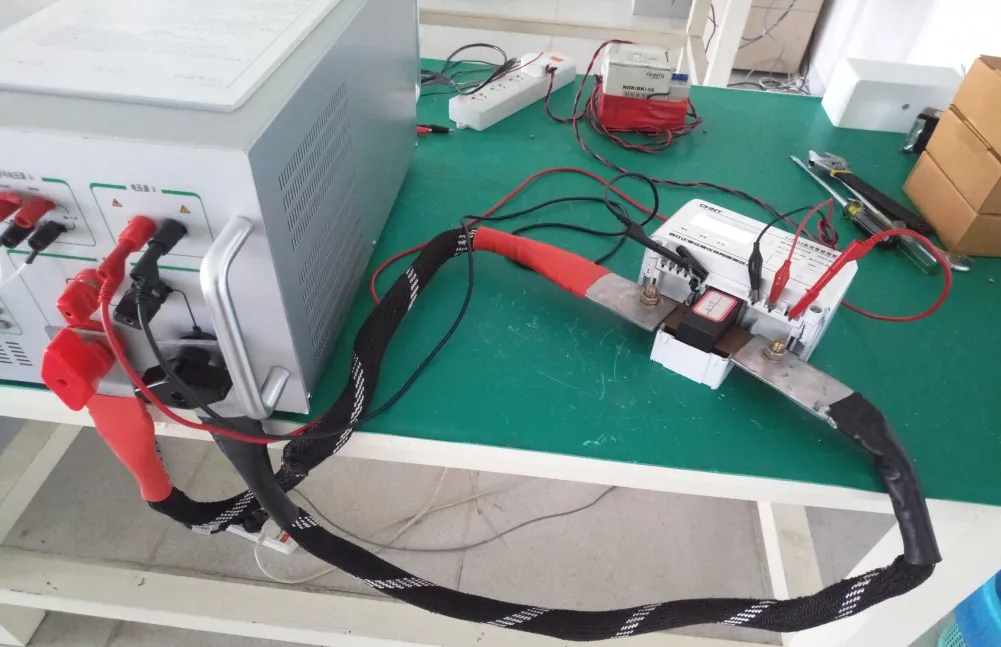

为了分析本文所研制的直流电能表与传统直流电能表的性能优势,在相同的试验条件下,用同一台直流电能表作为被测对象,更换其电流采样模块,测试了基于电子式互感器直流电能表和采用分流器的直流电能表的误差数据及功率损耗。其测量电路如图4、图5所示。

4.1 两种测试电路在相同的测试环境下的误差数据分析使用型号为TD1550,准确度等级为0.05级的直流电能表检定装置分别对图4、图5的两种测试电路的直流电能表进行误差测试[7]:

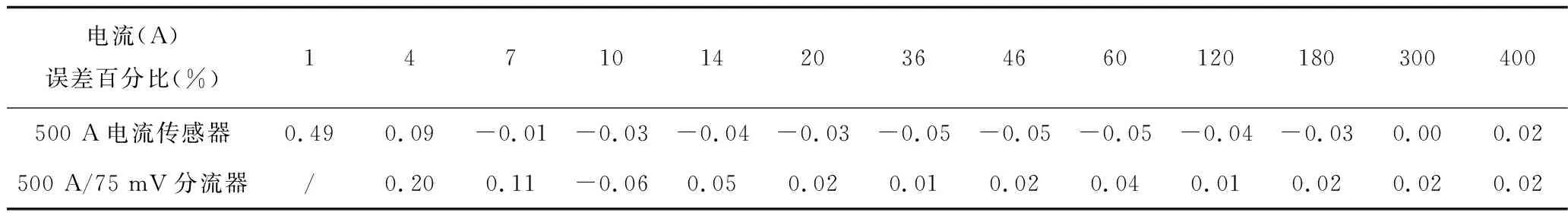

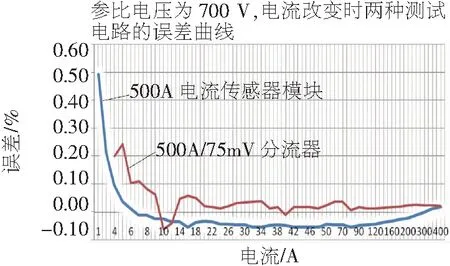

(1)保持输入直流电压为700 V恒定,调节输入电流,使电流由1 A增加到400 A,分别测试两种电路的误差数据,并绘制误差曲线如表1与图6所示。

图4 采用电子式电流互感器的测试电路

图5 采用分流器的测试电路

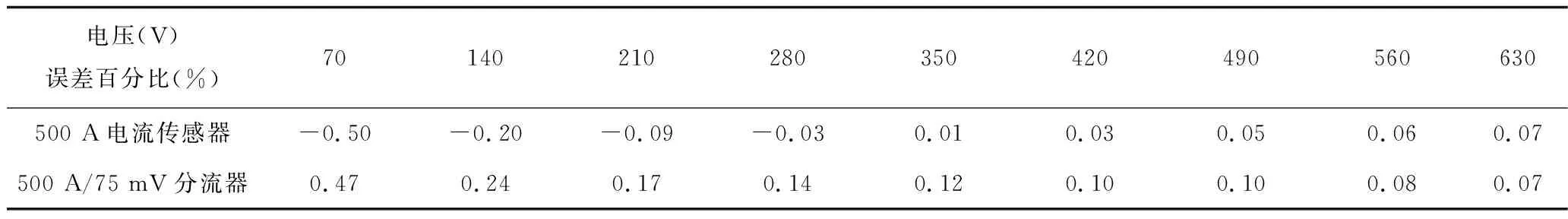

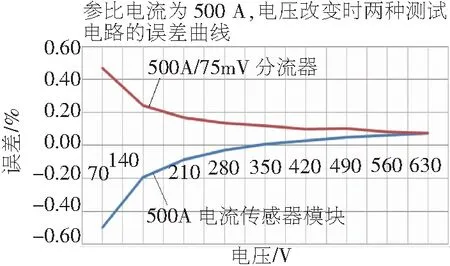

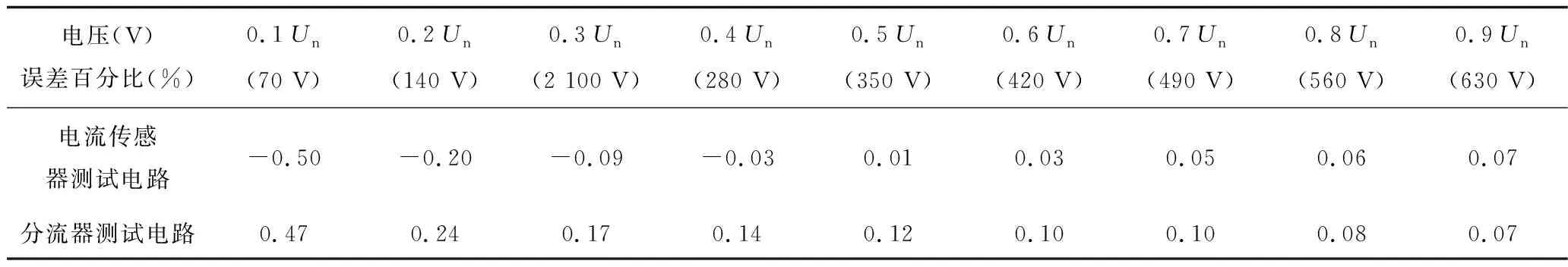

(2)保持输入直流电流为500 A恒定,调节输入电压,使电压由70 V增加到630 V,分别测试两种电路的误差数据,并绘制误差曲线,如表2与图7所示。

表1 参比电压为700 V,不同电流时两种测试电路的误差数据

表2 参比电流为500 A,不同电压时两种测试电路的误差数据

4.2 两种测试电路在直流电能表技术规范的测试点的误差数据比较

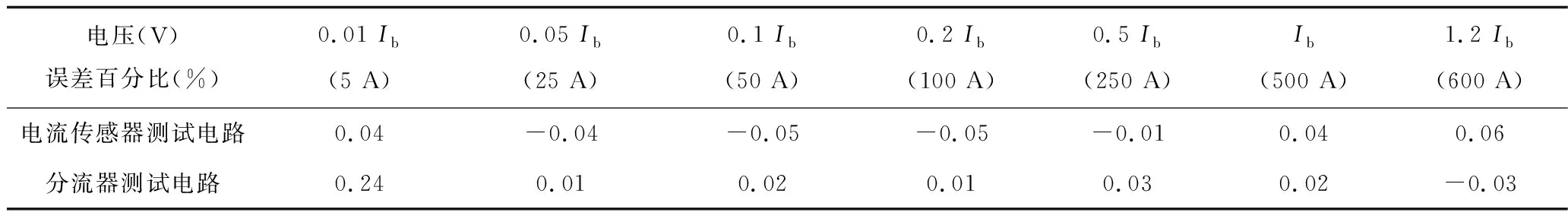

根据Q/GDW 1825-2013直流电能表技术规范,分别在额定电压、负载电流变化,额定电流、负载电压变化的条件下,测试两种电路的误差数据[8],其测试结果如表3、表4所示。

图6 参比电压为700 V,电流变化时两种测试电路的误差曲线

图7 参比电流为500 A,电压变化时两种测试

电压(V)误差百分比(%)0.01 Ib(5 A)0.05 Ib(25 A)0.1 Ib(50 A)0.2 Ib(100 A)0.5 Ib(250 A)Ib(500 A)1.2 Ib(600 A)电流传感器测试电路0.04-0.04-0.05-0.05-0.010.040.06分流器测试电路0.240.010.020.010.030.02-0.03

表4 参比电流为500 A,不同电压时两种测试电路的误差数据

4.3 两种测试电路的功耗分析

500 A/75 mV规格分流器在使用过程中是串联在电流导线中,功率消耗主要在分流器本身的电阻通过电流发热导致,在通过500 A的1.2倍过载电流时发热损耗达54 W。新型电子式互感器采用磁性传感器,利用闭环原理达到隔离及采样目的,其功率消耗主要为模拟电路的静态电流及补偿线圈的反馈电流,在通过500 A的1.2倍过载电流时发热损耗不超过1 W[9-10]。

4.4 综合性能分析比较

通过用同一块直流电能表改变其电流采样传感器的测试数据可以看出:用于0.5级及以下直流电能表的计量时,两种元器件的误差数据均能满足检定规程要求。但是,采用电子式电流互感器的直流电能表与传统的直流电能表相比:计量精确度高、量程宽、功耗低、体积小,并且采用电子式电流互感器的直流电能表,其电流采样电路可以集成在表内,这样不仅使表计便于安装,降低了其故障的概率,还方便了表计的检定工作。通过市场调查,采用隧道磁阻技术开发的用于直流大电流计量的电子式电流互感器与0.1级精度外附分流器在精度相当的情况下,一个分流器的成本为400元左右,而电子式电流互感器的成本仅为40元。因此,采用电子式电流互感器在成本方面也有较大的优势。

5 结束语

研制了一种用于电动汽车充电桩的直流电能表,对该表计的性能参数、功能特点、工作原理、软硬件电路的设计进行了介绍;并测试了采用传统分流器与采用电子式电流互感器的直流电能表的误差数据、功率损耗。从计量性能、现场安装运行、检定检测及经济性的角度分析,采用电子式电流互感器的直流电能表都具有较大的优势,有良好的开发应用前景。