车削钢管轧辊刀具的改进方法研究

陈李中

(华南理工大学广州学院 机械工程学院,广州510800)

0 引 言

广州钢管厂主要用轧辊压制钢管,而轧辊的加工和翻修加工是使用普通车床,在过去较长的时间内,都是使用一些比较传统的车刀材料及常用车刀几何角度。针对该厂设备情况,结合轧辊材料的特性,对刀具材料进行分析,改变刀具的角度,经过一段时间的实际加工,取得了较理想的效果。

1 零件工艺分析与工艺改进

1.1 零件加工技术指标

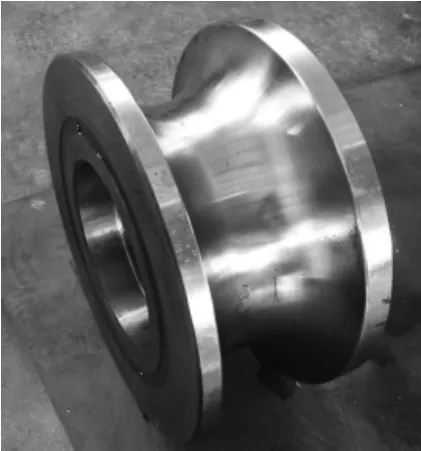

1)钢管轧辊的材料为GCr15和Cr12MoV的淬火钢;2)硬度(热处理以后)为58~62 HRC;3)轧辊精加工:两端面采用平面磨、内孔采用内圆磨,外圆直径表面采用车削,圆弧表面采用圆弧车刀车削后打磨光洁,成品后各表面粗糙度要求Ra l.6 μm,如图1。

图1 钢管轧辊

1.2 车削钢管轧辊的刀具耗损问题

这类钢管轧辊淬火钢具有硬度高、脆性高、强度大、导热系数低等特点。如在翻修加工这类轧辊时更加困难,因轧辊在生产压制钢管后,经过高温、挤压、磨损之后的轧辊材料金相组织更加复杂和不稳定。该厂的加工方法主要采用车削和磨削加工,加工平面时采用平面磨,当加工外圆、圆弧或形状复杂的曲面轧辊时就采用车削加工方式。

经过试车分析,发现由于材料硬度高、脆性高、导热系数低等,用合金刀具车削时刀具的切削刃容易磨损。特别是在加工翻修的圆弧轧辊时,圆弧(成型)刀具接触加工圆弧表面时,由于接触面大的缘故,造成加工区域产生高温。而且被加工的二次翻修轧辊表面凹凸不平,刀具会受到间歇性撞击,容易造成崩刃。在翻修钢管圆弧面时要准确及迅速,该厂原来采用较大的横截面(圆弧)尺寸的刀粒,虽然容易车削出过渡较好的圆弧面,但加大刀粒截面面积,会造成刀粒散热困难及受热不均,使刀粒造成损坏性裂纹,无法修复,这样就使刀具使用的寿命短,增大企业成本。

1.3 未改进的车刀分析及加工效果

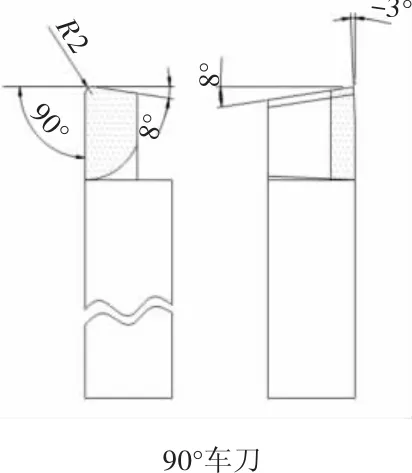

由于该厂长期以来都没有制定系统的刀具,工人们都是靠经验或前人的经验来制做刀具。原来未改造的车刀有以下几个特点:1) 刀具材料为YW1;2)车刀的几何角度,前角为0°,后角为8°,主偏角为90°,副偏角为8°,刃倾角为-3°,刀尖圆弧R2,如图2所示。

图2 未改进的车刀

加工效果:如车削规格φ230 mm×90 mm、余量为2 mm的钢管轧辊时,釆用以上传统的刀具,转速只能在V=60 r/min以下、进给量f=0.2 mm/r、切削深度ap=0.25 mm,在加工过程中刀具容易磨损,刀尖容易崩刃,特别在加工完工件出刀时,刀尖特别容易崩刃。加工效率也较低,机动时间T机=L·h·π·D/1000·v·f·ap代入数据,计算出的机动时间约为43 min。

2 钢管轧辊切削工艺方案的选用

2.1 刀具材料选择

经过试车发现车削钢管轧辊淬火钢时,刀具材料不仅需要高硬度及良好的耐热性能,还需要具有较高的抗弯强度,这几点性能是加工钢管轧辊淬火钢的最重要指标。目前切削效果较好的硬质合金牌号有YW1、YT15、YS8、金刚石、纯人工合成的立方氮化硼(CBN)等,综合分析如下:1)YW类合金硬度较高,耐磨性出色,但抗弯强度有限,适于较高转速小进给加工,加工钢管轧辊效率较低、损耗快。2)YT15和YT5适用于45钢、普通碳钢的加工,硬度较高,抗弯强度较差,耐磨性较好,主要进行粗加工和半精加工。对于加工淬火钢管轧辊欠佳、容易崩刀。3)YG8主要用于铸铁、有色金属和非金属材料的粗加工、扒皮作业。优点是抗弯强度较高,只能用于低速加工,缺点是耐磨性较差,也不适合钢管轧辊的加工。4)立方氮化硼(CBN)材料的硬度很高,达3200~4000 HV,仅次于金刚石,热传导率好,达1300 W/(m·K),具有良好的高温化学稳定性,在1200℃下热稳定性很好,优良的化学稳定性和导热性,低的摩擦系数,是切削钢管轧辊淬火钢较好的材料,但价格高。5)硬质合金YS8硬度为92.5 HRA,密度为l3.9 g/cm3,抗弯强度好1.57 GPa,韧性及耐磨性较好,耐冲击振动及抗月牙洼磨损性能良好。YS8属超细晶粒合金,抗热裂纹及抗塑性变形的性能良好,是加工淬硬钢管轧辊及加工较不规则及冲击力较大的翻修钢管轧辊,较理想的刀具材料。

考虑到加工翻修钢管轧辊中会受到撞击和易磨损、崩刃、甚至刀粒产生裂纹无法使用等特点,立方氮化硼机械磨削性、刃口质量和断裂韧性和抗磨损性居中,可焊接性差,在修磨时也较困难,要用金刚石SDC.青铜结合砂轮来刃磨 ,刀片价格大概在250~450元/片之间,而金刚石刀具价格则更加昂贵,加工、焊接都非常困难,使用成本更大。从该工厂设备和成本的实际出发,故不采用立方氮化硼刀具和金刚石刀具。而采用价格便宜的硬质合金YS8作为刀具材料,其刀粒的焊接性及容易刃磨修复的特点,可以及时对刀具进行制作及修磨,一片刀具材料价格2~5元,可使用多次,节约成本。

2.2 切削用量选择

一般钢管轧辊淬火钢的耐热性为200~600℃,而硬质合金的耐热性为800~1000℃。在加工过程中淬火钢在温度400℃左右时硬度开始下降,而硬质合金刀具材料的硬度不变,仍能保持刀具锋利。由于上述原因,切削时切削速度不能太低,让钢管淬火钢轧辊加工区域保持温度600~800 ℃左右,故切削速度选用V=30~75 m/min,而在断续切削时切削速度应降低一些,一般为V=20~50 m/min左右。在实际车削时也可根据车削时的温度来适当调整切削速度,可以通过观察,加工时切出的铁屑呈暗红色,而且切削顺畅,说明切削速度选择合适。在调试切削车时,先选用较低的切削速度和进给量,视刀具耐用度的情况,再决定其合理的切削速度和进给量。由于车削钢管淬火钢的切削力大,故切削速度和进给量,小于车削钢材的用量,一般在f=0.1~0.35 mm。

2.3 车刀几何角度的选择

车削钢管轧辊刀具的几何参数,主要根据轧辊的材料材质、刀具材料的性能和实际切削加工的条件来选择。针对工件材料硬度高,有一定冲击,加工时切削力大和切削热高等特点,以及考虑到该厂机床设备比较陈旧、刚性不够好等情况,车刀几何角度的选择应着重以增强刀具刚性、增强耐冲击性及改善刀具的散热善状况为主要原则。

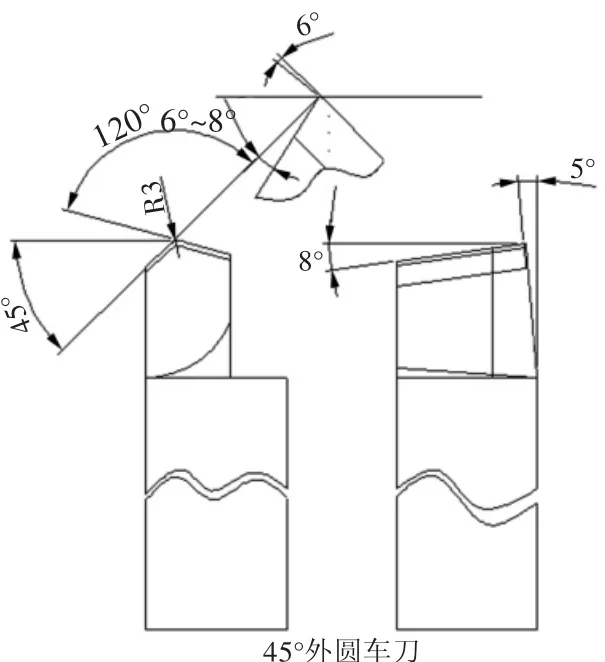

改进后车刀的几何角度如图3所示。前角为-5°,后角为6°~8°,倒棱后角为1°~2°,主偏角为45°,刀尖角为110°~l20°,刀尖圆弧为R3,刀粒宽度为10~15 mm,长度为20 mm,厚度为2~3 mm。

刀具改进角度说明:前角为-5°,目的是加大楔角,增强刀头的强度及提高耐冲击性能,但不宜过大,否则消耗动力大,即切削力增大并且引起振动。倒棱后角为1°~2°,可抑制切削时的振动。在翻修钢管轧辊车外圆时刀具应选用较小的主偏角45°,比原来的偏刀取小了,改善了散热性能,但也不会由于太小而产生振动。而且在刀具车至工件端面时不致使切削深度实际为0,而造成工件端面崩裂、刀具崩刀。刀尖角取110°~120°,主偏刀增大了,增强了刀尖、刀头强度,而且加大了副偏角,也改善散热性能。

车削凹凸不平的圆弧面和断续车削时,选用较小的刀尖圆弧R3和负的刃倾角,并选用较小的进给量;车削外圆时刀具在切入工件和刀具切出工件时,工件和刀尖容易崩裂,应增加刀具的抗弯强度,把刀具的主偏角修磨一定的角度,使刀具切削刃与被加工的工件形成接近15°~45°的夹角,使入刀和出刀平稳,可防止崩刀。

在车削钢管轧辊圆弧表面时,考虑到车刀的圆弧和工件圆弧面接触,接触面加大,容易产生高温及切削力增大,产生振动容易损坏刀具。通过实际加工比较后,使用硬质合金YS8的圆弧(成型)刀,如图4所示。刀粒的宽度为10~15 mm,长度为20 mm,厚度为2~3 mm为宜。刀具的几何角度选择如下:圆弧刀圆弧为180°,半径R7.5 mm,前角为0°,刃倾角为0°,后角为8°~10°,倒棱角为8°~10°,宽度为1~2 mm。

在实际加工中,加工后的铁屑不易断屑,容易造成被加工表面刮伤和损坏刀具。加工时要采用有节奏的断续车削加工方式,使铁屑易断裂,容易清理,加工区域干净顺畅,没有阻碍,保证刀具的使用寿命。对刀具的各表面要仔细研磨,以提高其耐磨度,另根据加工中刀具的磨损,工作人员要时刻保持刀具的锋利,经常对刀进行修刃,提高刀具的耐用度。

图3 改进后车刀

3 改进后车刀的加工效果

通过改进车刀,生产效率有较明显的提高,刀具磨损崩刃现象减小。以加工φ230 mm×90 mm轧辊、余量为2 mm的钢管轧辊为例:主轴的转速从原来的60 r/min提高至80 r/min,进给量从原来的0.2 mm/r提高至0.35 mm/r,切入深度从原来的0.25 mm提高至0.6 mm,根据T机=L·h·π·D/1000·v·f·ap的公式,计算出的机动时间约为7.7 min,

4 结语

工件的表面质量也有所提高,生产效率提高5~6倍。

通过对淬硬的钢管轧辊车削刀具的分析,并对刀具各方面进行了一定的改进和总结,提高刀具的耐用度,配合适当加工方法。改进后的车刀沿用至今,并在随后的工作中,加工的产品质量达到技术要求,刀具的使用寿命也明显提高。