车架涂装线前处理加热系统改造

侯建永, 吴永福, 于在洋

(北汽黑豹(威海)汽车有限公司,山东 威海 264400)

1 车架涂装线前处理加热系统现状

1.1 车架涂装线前处理工艺现状

产品类型:1027、1030、1035系列车型车架及部分零部件;工序内容:预清理、上线转挂、预脱脂、脱脂、水喷淋、表调、磷化、水喷淋、水浸洗、沥水;生产方式:自动流水线生产;操作方式:手工辅助;总生产节拍:约420 s/组(105 s/台);设备运转率>90;年工作日:251~303 d(视产量大小调节);每班工作时间:8 h(其中准结时间按5计);预脱脂液温度:(35±5)℃;脱脂液温度:(55±5)℃;磷化液温度:(30±5)℃;各槽容装量:1架;各种槽子大小:7870 mm×1700 mm×2000 mm。

1.2 车架涂装线前处理加热系统现状

工厂动力车间设有高压燃煤锅炉,高压燃煤锅炉通过管道向车架涂装线提供高压蒸汽,高压蒸汽通过三个换热装置分别提供(80±5)℃、(55±5)℃、(60±5)℃三种温度的热水。(80±5)℃热水循环为脱脂槽加热;(60±5)℃热水循环为预脱脂槽加热;(55±5)℃热水为磷化槽进行加热。各套换热装置、循环加热装置的温度单独控制,相互没有联系。

1.3 车架涂装线前处理加热系统存在的问题

根据市场需求变化,工厂生产方式由批量连续式生产改为小批量定单式生产。燃煤锅炉点火升温时间长,系统热量损失多,不适合频繁点火,不适合间歇式生产。高压燃煤锅炉环保及安检方面的要求越来越严,维护保养费用越来越高。各种换热装置及管路独立,散热面积太多,整体热效率低。

2 车架涂装线前处理加热系统改造设计方案

2.1 锅炉选择

根据环保局《燃煤锅炉拆除或改造限期治理通知书》的要求,于2015年底前需使用集中供热或者改用天然气、电等清洁能源,拆除燃煤设施。目前环保锅炉有天然气锅炉、生物质锅炉、电锅炉、现将这三种锅炉价格及运行费用等比较如下(为计算方便锅炉按6 t计算)。

2.1.1 新购天然气锅炉、生物质锅炉、电锅炉的询价

1)新购置生物质锅炉预算费用在50万元左右(需新增3名锅炉工)。需新建一仓库(按存储5 d量计算,需100 m2的车间),费用在6万元左右。

2)新购置天然气锅炉预算费用在60万元左右。天然气管道铺设预算费用在17万元左右。

3)新购置电锅炉预算费用在50万元左右。需新增2台2500 kVA变压器,预算费用在35万元左右(不含配电盘等)。

2.1.2 后续运行成本

计算依据:煤的热值为20 900 kJ/kg,锅炉理论热效率为80;生物质燃料的热值为15 466 kJ/kg,锅炉理论效率为80;天然气的热值为35 530 kJ,锅炉理论效率为90,6 t锅炉功率4000 kW,按75的负荷计算。

1)天然气锅炉运行成本包含天然气消耗费用、电费。a.天然气消耗费用:6 t天然气锅炉1 h消耗天然气470 m3。天然气价格为4.625元/m3。消耗费用为2173元/h。每年按620 h计算,消耗费用为134.7万元/a。b.电费:补水泵及控制系统10 kW左右,按每年620 h计算,消耗费用为0.8万元/a。合计费用为135.6万元/a。

2)生物质锅炉运行成本包含生物质燃料费用、电费、人工费、运输费用、卸车费用。a.生物质燃料费用:6 t生物质燃料蒸汽锅炉生物质消耗为1216 kg/h,生物质燃料价格为1120元/t(生物质燃料价格根据质量等波动较大)。消耗费用:1362 元/h。每年按620 h计算,消耗费用为84.5万元/a。b.电费:引风机功率30 kW、除渣机功率1.1 kW、鼓风机功率7.5 kW、上料电动机2.2 kW,水泵7.5 kW共计48.3 kW,电费62.79元/h。每年按620 h计算,消耗费用为3.9万元/a。c.人工费(5人):费用为16.5 万元/a。d.运输费用按每年消耗690 t计算,13 m高栏运送,运输车次为22车,按300 km计算,每车3000 元,总价格为22×3000=6.6万元/a。e.卸车费用:仅来车卸车费用,按每年690 t计算,18元/t,费用为1.2万元/a。合计总费用为112.7万元/a。

3)6 t电锅炉运行成本:1 h耗电3000 kW·h,电费按1.3 元/kW·h。费用为3900 元/h。每年按620 h计算,总费用为241.8万元/a。

根据以上数据可以得出,在安装及运行成本方面,生物质锅炉成本最低,天然气锅炉成本适中,电锅炉成本最高。

2.1.3 生物质、天然气、电锅炉优劣势分析

1)天然气锅炉。优势:清洁环保,锅炉占地小,故障率低,可显著改善生产现场环境。天然气锅炉点火升温快、熄火迅速,既能满足批量连续生产又能满足定单式生产。劣势:由于天然气在环保方面的优势及其在能源方面所占比重的日益扩大,价格以后有可能会继续增加。

2)生物质锅炉。优势:符合国家可再生能源政策及减排政策。劣势:a.目前国内大多数生物质燃料厂的规模有限,年产量都在1~2万t/a左右,无法满足锅炉用量的需求;b.生物质燃料对储存场地要求大(每天需储存6 t左右的生物质燃料),防火等级要求高;c.锅炉本体结构、司炉操作、烟气处理等方面技术仍不成熟。烟气处理需消耗大量水电资源,处理不当则PM 2.5的排放将极大地影响空气环境。这也是珠三角地区在大面积推广生物质燃料几年后又全部要求改为天然气锅炉的原因之一;d.生物质锅炉低温结渣、积灰导致运行效率低下的问题世界范围内尚无较好办法解决,中小型工业锅炉基本只能靠人工定期清理;e.生物质锅炉点火升温时间长,不适合频繁点火,不适合间歇式生产。

3)电锅炉。由于成本最高,且危险性相比其他两种也比较高,故不考虑使用电锅炉。

综合考虑以上情况,最终选择天然气锅炉作为前处理系统的加热设备。虑提温过程中的热量损失(损失按15计),7969202/(1-15)=9375531 kJ,需用总热量为9 375 531 kJ;2 t热水锅炉每1 h提供5 016 000 kJ热量,如选用2 t热水锅炉需用时间为937553/5016000=1.87 h。通过计算2 t热水锅炉满足工艺要求。

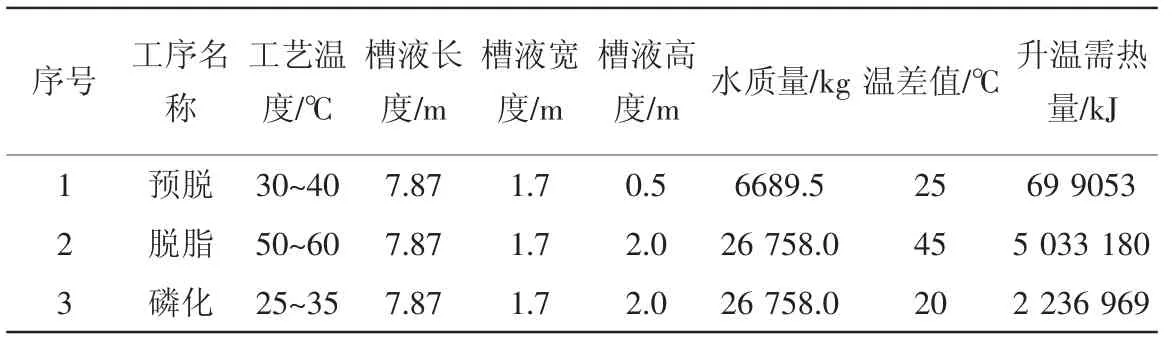

表1 各槽液达到工艺温度需用热量

2.3 换热系统设计

换热系统的设计要求:在能控制各槽液温度达到工

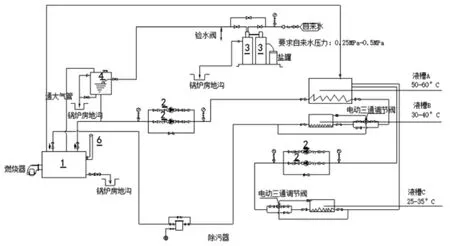

图2 加热系统方案一

2.2 锅炉型号及参数确定

正常生产的情况下,锅炉提供的热量主要包括:生产线启动前各槽液达到工艺温度需用的热量;整个加热系统损失的热量;产品带走的热量。这三种热量消耗中第一种用量是最多的,确定锅炉参数可按生产线升温需用热量进行。公司所在地冬天车间温度最低为零上10℃,要求整条生产线不超2 h达到工艺温度。根据车间条件及生产线槽液参数计算各槽液达到工艺温度需用热量如表1所示。

根据表1得出生产线提温需用热量7 969 202 kJ;考艺温度的前提下尽量缩短供热距离,减少换热损失。

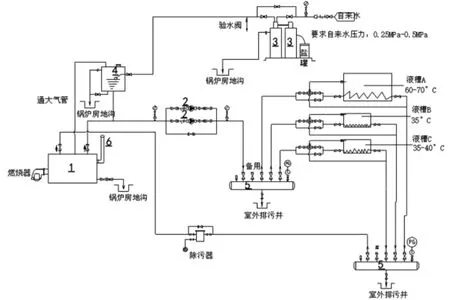

图3 加热系统方案二

各槽液换热工艺要求:预脱脂液工艺温度范围(30~40)℃,脱脂液工艺温度范围(50~60)℃,换热介质温度不能超85℃,脱脂液超过85℃成份会发生变化;磷化液工艺温度(25~35)℃,换热介质温度不能超过70℃,磷化液超过70℃会产生太多的废渣。

根据以上工艺要求设计车间平面布置图及两套加热系统方案图,分别如图1~图3所示。

2.4 加热方案说明

方案一说明:(80~85)℃的常压热水通过热水泵从锅炉出来后进入分水包,分水包热水分成三部分,分别进入A、B、C三个换热器为槽液加温,三个换热器为并联,各个槽液的温度由各自的电动三通调节阀控制。从换热器出来的热水汇到回水包后回到锅炉,完成工作循环。

方案二说明:(80~85)℃常压热水通过热水泵从锅炉出来后进入A槽换热器,从A槽换热器出来的热水直接进入B槽换热器,从B槽换热器出来的热水返回锅炉,完成一个循环,A槽液温度由锅炉热水温度控制,B槽液的温度由电动三通调节阀控制;热水泵从A槽吸入(50~60)℃槽液进入C槽换热器,C槽液的温度由C槽的电动三通调节阀控制,从C槽换热器出来的槽液又回到A槽,完成另一个循环。

2.5 换热方案对比

结合车间平面图对以上两种方案进行分析对比。根据涂装工艺规程要求,脱脂槽与预脱脂槽相邻,磷化槽与脱脂槽相距约20 m。脱脂槽液要求(50~60)℃,预脱脂槽液要求(30~40)℃,磷化槽液要求(25~35)℃。考虑脱脂槽需用热量最多,把锅炉布置在脱脂槽附近。方案一与方案二都能够满足工艺要求,只是方案一的热量损失比方案二更多:方案一中,三个换热器并联,锅炉进出需配分回水包,各种相关的管路与阀体较多,系统的散热面积大;三个槽液全部用(80~85)℃高温热水加热,系统高温管路多,散热温差大。方案二中脱脂槽与预脱脂槽串联,(80~85)℃高温热水先进入温度要求高的脱脂槽,从脱脂槽出来的热水大约60℃再直接进入温度要求较低的预脱脂槽。锅炉、脱脂槽、预脱脂槽相邻,整个加热系统简单、紧凑。磷化槽的加热采用(50~60)℃的脱脂液做为介质,使用单独的热水泵循环。磷化槽与锅炉及脱脂槽相距较远,由于使用脱脂液做为加热介质使整个系统的温度较低,散热温差较小。另外磷化工序使用低温磷化液(25~35)℃,夏天磷化槽加热系统不用工作。通过以上分析对比,最终选择方案二作为前处理系统加热方式的改造方案。

3 使用情况

车架涂装线前处理加热系统改造已使用接近1 a时间,效果良好,冬天整条生产线提温时间不超过2 h,连续生产时,第二天生产线提温时间不用1 h。夏天整条生产线提温时间不超30 min,并且夏天车间温度比改造前明显降低,1 a中接近0.5 a不用运行磷化槽加热循环。前处理加热系统温度自动控制,锅炉最高水温85℃,升温时,循环水为85℃,当脱脂槽温度达到60℃时,温控系统自动调节锅炉燃烧机天然气供给量,达到控制水温的目的。预脱脂槽与磷化槽温度分别由各自的电动三通调节阀控制。

4 结论

车架涂装线前处理加热系统改造后,解决了原系统生产机动性差、燃煤锅炉达不到环保法规要求、加热系统复杂、热损耗多等各种问题。升级改造后的新系统使生产线适合市场小批量订单式生产的要求;使生产环境达到环保要求;使整个加热系统简单、紧凑、高效。