安检设备带式输送机双向运行设计与调节方法研究

刘溢溥, 刘斌, 滕鹏

(公安部第一研究所,北京100048)

0 引言

带式输送机是一种重要的输送设备,随着其设计方法和关键技术的进步,带式输送机的功能越来越丰富,其应用范围也越来越广泛[1-6]。带式输送机是安检设备的重要组成部分。在交通枢纽和重要公共场所使用的安检设备通常使用带式输送机,待检物品由输送机传送到安检设备通道内完成检查。在一些特殊应用场合,比如海关货物与行李安检通常具有类似潮汐的特性,即上午为一个方向下午变为相反的方向。这就要求安检设备的输送机可以完成早晚正反向双向运行的功能。面对应用场合提出的双向运行需求,现有的带式输送机性能往往难以达到使用要求。传统设计理念和结构形式的带式输送机存在只能进行短时间双向运行,同时存在跑偏严重,需要频繁进行调节等问题。要实现输送机的双向运行,一方面需要从输送机结构设计进行改进;另一方面需要制定与双向运行相适应的调节方法[7-13]。针对输送机双向运行这一需求,有必要进行安检设备输送机的双向运行设计与调节方法研究。

1 双向运行影响因素分析和设计原则

要实现双向运行必须要解决传送带跑偏的问题。单向运行的安检设备输送机的结构设计方法比较成熟,也有相应的解决传送带跑偏的方法,可以满足各类结构形式和应用条件的需求。但是针对双向运行的输送机设计比较少,实际运行的效果也不佳。造成输送机双向稳定运行困难的因素主要包括:1)零部件制造误差和安装误差较大,系统难以调节到稳定状态;2)正反两个方向运转条件下多个作用力发生改变,使系统难以达到平衡状态;3)在方向切换的过程中,结构件在方向反复变化作用力的作用下发生松动,使平衡状态被破坏。

针对以上影响因素,进行输送机双向运行设计应该遵循以下几项原则:1)较之单向运行,双向运行输送机使用的结构件和传送带应具有更高的尺寸精度;2)输送机结构应该具备制造和安装误差补偿功能,即通过调节机构补偿制造和安装误差,使输送机整体结构调整为更有利于双向运行的稳定状态;3)输送机整体应保持结构对称,使运行方向发生改变时结构件受到的影响尽可能低;4)调节机构应设计专门的锁死装置,使系统可以保持稳定运行状态。

本文主要从结构误差补偿功能、结构对称设计和锁死结构的3个方面进行双向运行输送机的结构设计。

2 输送机结构设计

2.1 整体结构布局设计

对于安检设备的输送机,整体结构尺寸和安装形式作为设计的基本约束条件和初始输入条件,在此基础上完成整体结构布局设计。整体结构布局设计包括两部分内容:一方面是确定输送机张紧和调偏的方式;另一方面是确定各个滚筒的放置位置。

图1 安检设备的输送机

安检设备使用的带式输送机为半开放结构,如图1所示。输送机中段安装在设备通道内,两端端头分别外露在通道出入口。与其他独立使用的带式输送机相比,安检设备的带式输送受空间位置的限制,其张紧和调偏机构通常需要放置在设备通道外部的出入口端头部分。这样的设计主要是便于输送机的调试。

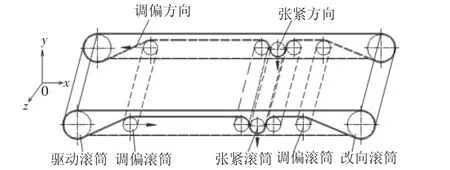

现有安检设备的带式输送机一般采用图2所示的结构形式。

图2 安检设备输送机原结构

输送机主要由机架、驱动滚筒、改向滚筒、张紧滚筒和调偏滚筒等组成。各个组件的功能如表1所示[14-17]。

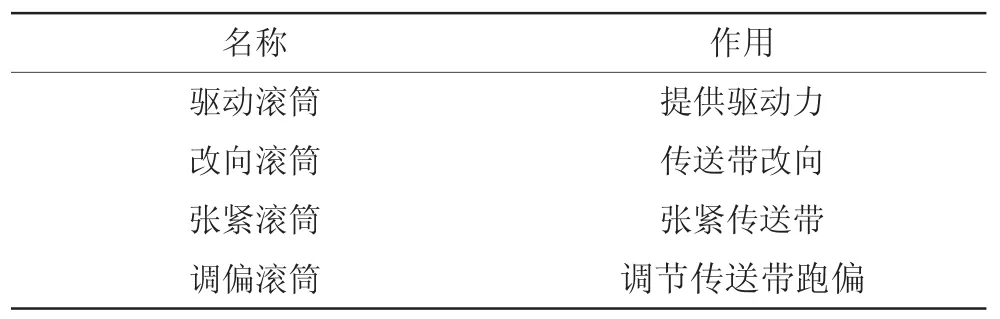

表1 输送机组件及其功能

该设计可以满足输送机单向运行的需求。当输送机反方向运行时,就会出现传送带打滑和拖动力不足的情况。这是由于张紧机构通常设置在设备出口端(即驱动滚筒一端),当反向运行时,驱动滚筒由正向时拉拽上层传送带改为反向时推动上层传送带,使得传送带与驱动滚筒接触段张紧力减小,造成了传送带打滑,从而引起反向拖动力不足的问题。

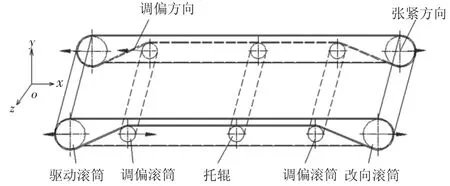

针对以上问题,新设计中去除原有结构中的张紧机构,改为端头张紧的方式,同时出入端结构采用完全相同的布局形式和结构尺寸。此外驱动滚筒和改向滚筒的外形尺寸完全相同,这就使输送机出入端实现了对称的结构形式,如图3所示。

图3 安检设备输送机新结构

由于采用了对称结构设计,输送机正反转运行时,传送带运行阻力、传送带的张紧力和输送机拖动力差异也较小。这样的设计保证了输送机正反运行时拖动力均可以达到应用需求。

2.2 误差补偿结构和锁死结构设计

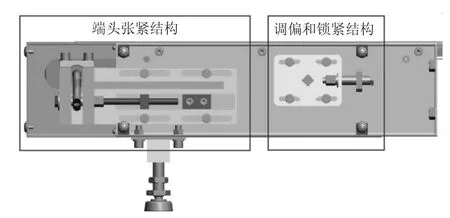

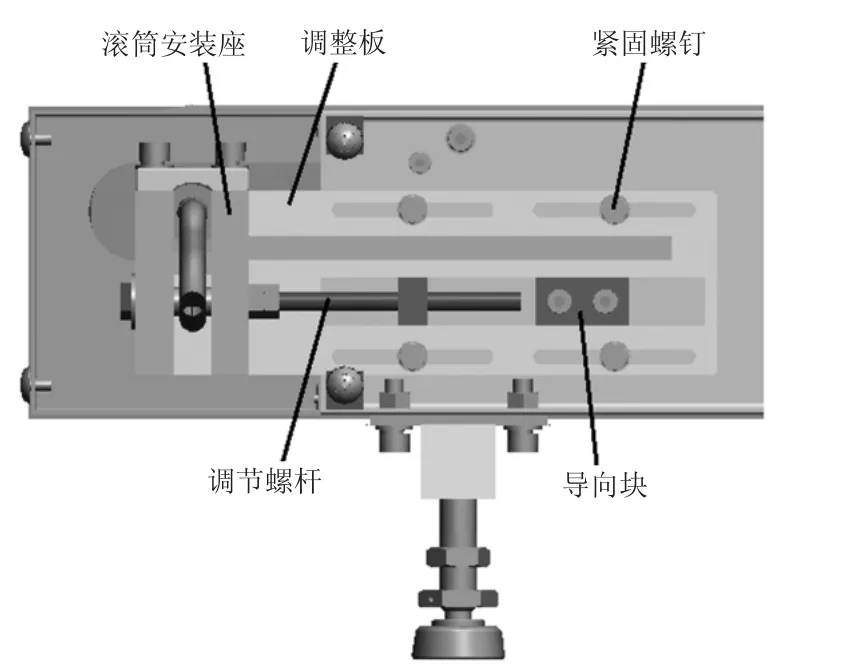

图4 新的输送机端头结构

针对传送带的制造误差、输送机支架的制造和安装误差,以及调偏结构的松动这3个影响输送机双向运行的因素,在Pro/E软件环境下完成的新输送机端头结构如图4所示。较之传统的输送机端头,新方案中主要进行了新的可调节端头张紧结构与调偏和锁紧结构的设计。

1)端头张紧结构设计。端头张紧结构的主要作用使进行传送带张紧和误差补偿,端头张紧结构主要由滚筒安装座、调整板、紧固螺钉、调节螺杆和导向块组成。其中滚筒安装座和调整板焊接为一体,通过调节螺杆的作用,改变调整板的位置,从而调节滚筒安装座的位置。当滚筒安装座的位置调节好后,通过紧固螺钉,对调整板和滚筒安装座进行固定。通过改变调整板和滚筒安装座的过程,就是实现传送带张紧和补偿制造安装误差的过程。

图5 端头张紧结构

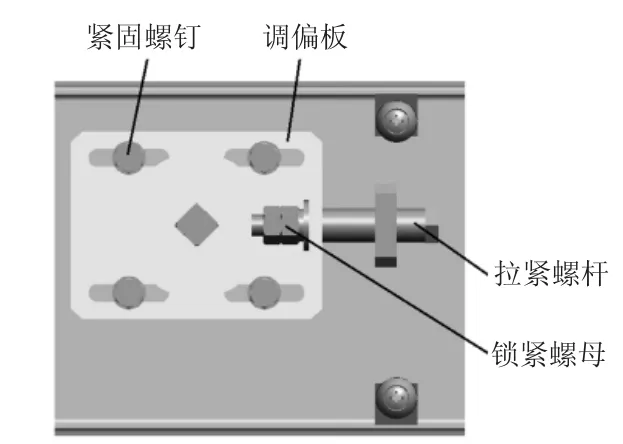

2)调偏和锁紧结构设计。新的调偏和锁紧结构中,在原有的调偏板和紧固螺钉的基础上,增加了专门的锁紧结构,如图6所示。原设计只能通过紧固螺钉的正压力,使得调偏板与输送机侧板之间的摩擦力来进行调偏板的固定。在新增了锁紧结构后,通过拉紧螺杆,可以连续调节跑偏量,在跑偏调节完成后,经锁紧螺母锁死,调偏板将不会再移动。这就增加了调偏的可靠性,不会因为正反向交替运行造成调偏板的松动。

图6 调偏和锁紧结构

3 调节方法

带式输送机双向运行的实现,一方面是需要依赖结构设计,另一方面需要装配完成后对各个滚筒进行调节。只有使用正确的跑偏调节方法,才能将带式输送机各滚筒调节到合适的位置,从而保证输送机可以长时间稳定运行。输送机的调节用结构简图如图7所示。

输送机双向运行的调节过程按照图8所示的流程进行。在输送机双向调节的过程中,有以下几个调节要点:1)在开始调节之前,输送机整体结构必须通过地脚进行调水平。2)在预张紧过程中,通过调整端头调节板的方式,补偿结构件的制造和安装误差。调节过程的目标是保证输送机结构的整体矩形度,即先通过调整使AG=BH和AB=HG,同时保证AH=BG。3)调偏滚筒应处于设计的初始位置,再开始跑偏情况观测和调节。4)应根据单向跑偏量确定调偏滚筒的调节量,可以提高调节效率。

在按照以上调节流程和要点进行操作的基础上,完成了输送机的双向运行调节。经测试,输送机可完成正反向双向运行;带载正反向运行各30 min,单侧跑偏量小于2 mm,达到了设计要求。

4 结语

本文以安检设备的输送机进行双向运行为设计目标,分析了双向运行的影响因素分析并据此确定了新输送机的设计原则。通过进行整体布局对称设计、误差补偿结构和锁死结构的设计,使所有设计和调试要素都达到双向运行的要求,并制定了相应的跑偏调节流程和方法,实现了输送机的长时间双向运行。本文提出的双向运行输送机设计方案和跑偏调节方法,对之后其他类型安检设备的输送机双向运行设计具有一定的借鉴意义,也可以提高跑偏调节的效率。