直喷式除油除泥一体机关键技术研究

渠迎锋, 万用波, 台广锋, 赵国清(.北京矿冶研究总院,北京 0060;.云南合成防腐设备有限公司,昆明 65000)

0 引言

随着石油工业的迅速发展,压裂施工是油田增产的有效措施。目前我国压裂施工工作量逐年增大。施工过程中产生的废水逐渐增多,造成压裂施工水资源紧缺,同时造成环境污染[1-9]。目前,油田作业废水中含有大量油和泥沙,为了分离出水中的油,需用油水分离机来实现;为了分离出泥沙,需用体积庞大的调节池来实现[10-15]。油水分离机和调节池联合使用,既增加了设备的负荷和空间,功率消耗明显,投资比较大;又使操作过程复杂,效率降低,增加了水资源重复利用的周期[16-18]。

直喷式除油除泥一体机是针对油气田作业废水中的泥沙、油专门设计的,具有结构简单、功能齐全、体积小、操作方便、自动化程度高的特点。

图1 直喷式除油泥一体机结构简图

1 直喷式除油泥一体机简介

直喷式除油除泥一体机主要由主机体、喷射系统、高效除油系统、排渣系统、固液分离系统、排泥系统和智能控制系统等7个系统组成,如图1所示。主机体分为喷射区域、高效除油区域、排渣区域、排泥区域和清水出水区域。直喷式除油泥一体机各区域通过硬件、软件控制连接,实现了直喷式除油泥一体机的自动控制。

2 直喷式除油泥一体机结构与功能分析

喷射系统主要由喷射装置、管路、阀门等装置组成。喷射系统的主要作用:通过喷射装置的剧烈喷射作用,将油田作业废水中的大部分浮油与部分乳化油脱离油田作业废水。

高效除油系统主要由高效除油装置、管路、阀门组件等组成。通过调整高效除油装置进气参数来调整高效除油区域的气泡直径与数量。高效除油系统主要功能是将油田作业废水中的大部分乳化油去除。

排渣系统主要由集油装置、输油装置、管路组件等组成,主要功能是将各区域收集的油与渣排出。

排泥系统主要由排泥装置、管路、阀门组件等组成。排泥系统的主要功能是将直喷区域、高效除油区域和固液分离区域沉降的泥沙自动排出。

固液分离系统主要由进水区域、分离区域、清水区域等组成。固液分离区域的主要功能是去除油田作业废水中的泥沙。

智能控制系统主要由直喷控制系统、高效除油控制系统、排渣控制系统和排泥控制系统等4部分组成。智能控制系统可以通过检测的信号实时控制各区域相关设备的工作状态。各部分性能指标可以实时显示在触摸屏控制器上。

3 直喷式除油除泥一体机关键结构设计

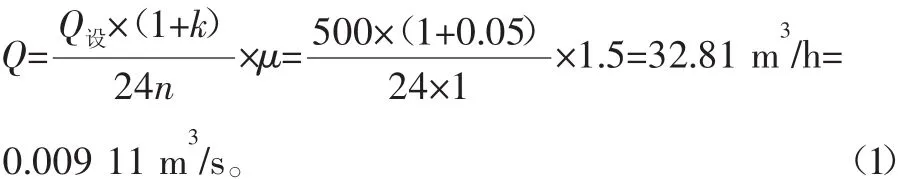

1)设计流量Q的计算。

式中:Q为设计水量,m3/d;Q设为设计日产水量,m3/d,每天处理500 m3/d为例;k为用水量占设计日水量的百分比,一般采用5~10;n为高效除油池个数;μ为高效除油区域回流量比例,在此取50。

2)高效除油区表面积A的计算。

式中:A为高效除油区表面积,m2;Q为高效除油区设计水量,m3/h;q为气浮除油池的表面负荷,m3/(m2·h),一般采用5.4~9.0 m3/(m2·h)。

3)固液分离区出水设计。

固液分离区出水设计采用穿孔集水管槽,出水孔口流速v1=0.6 m/s,则穿孔总面积

式中,A3为出水孔口总面积,m2。A3=Q/v1=0.00911÷0.6=0.015 m2。

设每个孔口的直径为2 cm,则孔口的个数

式中:N为孔口个数;F为每个孔口的面积,F=π/4×0.022=0.000 314 m2。代入式(4),得N=A3/F=0.015÷0.000314=48个。

4 直喷式除油除泥一体机调试试验及现场应用

4.1 直喷式除油泥一体机样机调试

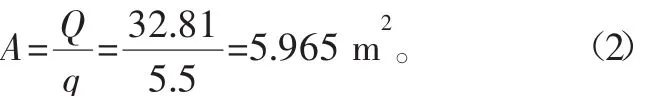

直喷式除油泥一体机样机于2013年3月研制完成,先后进行了实验室实验与中石化某油田现场工业实验。直喷式除油除泥一体机各阶段水质情况如图2所示。中石化某油田压裂返排液进行成分分析如表1所示。

表1 配制的油田作业废水水质情况 mg/L

药剂采用管道添加模式,药剂种类为有机助滤剂和无机助滤剂。

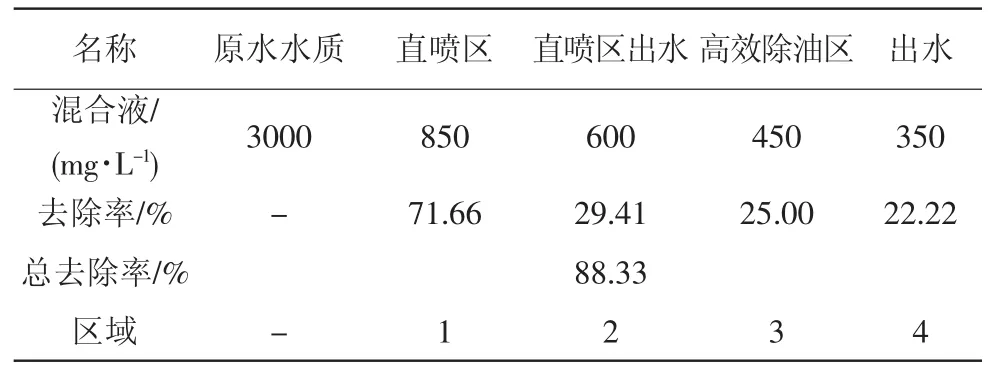

实验现象:为了比较药剂的加入对实验效果的影响,在不加入任何药剂的情况下进行实验,直喷式除油除泥一体机直喷区域反应比较剧烈,泡沫较多,表面浮油在刮油机的作用下收集到集油槽。高效除油区经过气量调整后,气泡适合水质要求,乳化油经过药剂的充分反应,随着气泡浮到水面,在刮油机作用下收集到集油槽。经过直喷区、高效除油区进入固液分离区,水质逐渐变清,水质变化情况如图2所示。直喷式除油泥一体机各阶段水质指标如表2所示。

图2 直喷式除油泥一体机各阶段水质情况

表2 直喷式除油泥一体机各阶段含油量指标

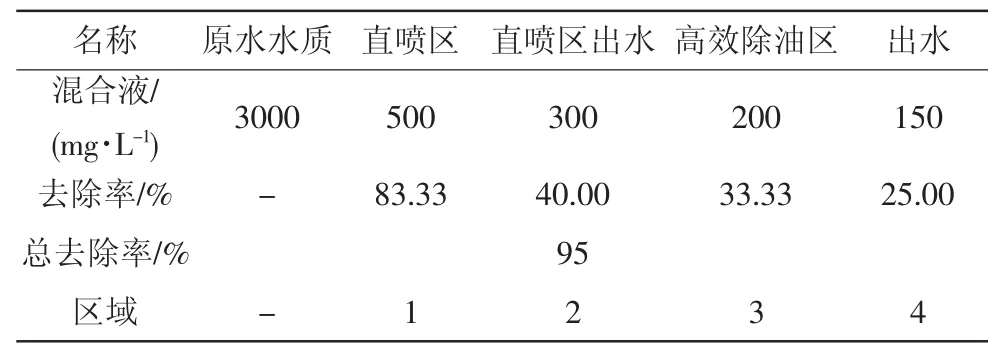

根据压裂返排液水质情况加入有机助滤剂和无机助滤剂进行重复实验,实验现象如下:直喷式除油除泥一体机直喷区域反应比较剧烈,泡沫层厚度比无药剂实验大。高效除油区经过气量调整后浮渣厚度增大,高效除油区出水比无药剂实验更加清澈。加入适量药剂后,直喷式除油泥一体机各阶段水质指标如表3所示。

表3 直喷式除油泥一体机各阶段含油量水质指标(药剂添加状态)

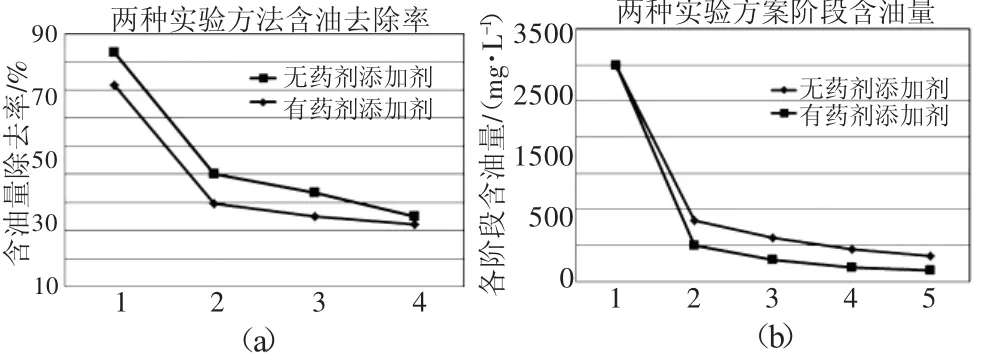

这两个实验数据充分说明,直喷式除油泥一体机加入药剂后,直喷区域含油量的去除率由原来的71.66提高到83.33,最终出水水质由原来的含油量350 mg/L降低到150 mg/L。

通过调试实验发现,直喷式除油泥一体机的直喷区泥沙收集区是泥沙最多的区域,接近70的泥通过直喷区泥沙收集区域排出,约10的泥沙通过高效除油区域排出,约20的泥沙通过固液分离区的泥沙收集区域排出。

通过两种实验的调试方案可以得出:直喷式除油泥一体机直喷区、直喷区出水区、高效除油区、固液分离区的含油量去除率逐渐降低,其中,药剂添加方案中直喷区域含油量去除率增大至95,两种方案在各阶段的含油量及其含油量去除率的关系如图3所示。直喷区域去除了油田作业废水表面的大部分浮油及部分乳化油,高效除油区主要去除了油田作业废水中乳化油,固液分离区主要去除了油田作业废水中的部分乳化油及泥沙。

图3 两种方案在各阶段的含油量及其去除率的关系图

4.2 现场应用

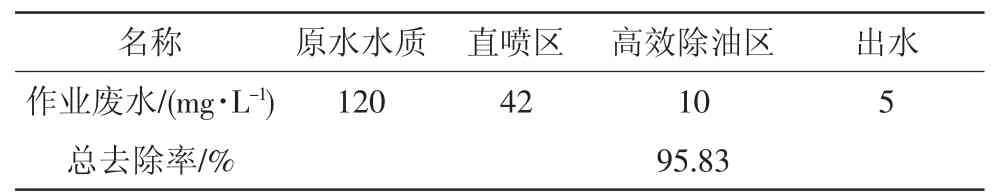

经过对直喷式除油除泥一体机大量实验室实验与现场工业试验验证,出水水质稳定,效果良好。根据现场需要已经制造出处理规模为2 t/h、10 t/h、20 t/h、30 t/h的工业化应用产品,先后在中石油、中石化、延长油田等现场工业化推广应用,得到了业主的高度评价。以中石油某油田的压裂返排液处理为例,直喷式除油除泥一体机进水水质指标与各区域的水质指标如表4所示。

表4 某油田压裂返排液处理水质指标

根据中石油某油田的压裂返排液处理现场应用情况及水质监测指标可以得出:压裂返排液含油量由原来的含油量120 mg/L降低到5 mg/L,含油量去除率达到95.83,达到预期目标。

5 结论

通过直喷式除油除泥一体机调试试验确定了其结构参数,优化了直喷式除油除泥一体机结构。通过直喷式除油除泥一体机调试实验证明了药剂添加的重要性,压裂返排液水质与药剂量相互关联。通过直喷式除油除泥一体机对油田作业废水的预处理工序,进一步减轻了油田作业废水深度处理工序的负荷,为成分复杂、波动较大的压裂返排液等油田作业废水技术研究提供了重要的技术支持。