新建铁路工程大跨度连续梁桥施工监控技术分析

成忠华

(中南安全环境技术研究院股份有限公司,武汉 430034)

目前连续梁的施工大多数是采用悬臂施工,这种施工工艺相对复杂,由于连续梁相邻节段是用预应力钢筋与混凝土连接的,所以各个节段之间互相影响,各个阶段的偏差会累积起来,如果不采取监控措施消除这种偏差,将会造成最后合拢精度无法保证,桥梁施工监控就是要在施工中控制好当前阶段偏差,预估下一阶段偏差,逐步控制全部阶段偏差,避免施工偏差形成累积,尽可能减少调整,缩短工期,为工程项目节省投入。由此可见,对于连续梁而已,进行施工监控是不可或缺的。

1 工程概况

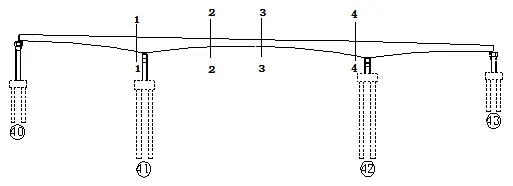

某大跨度连续梁桥于40~43号桥墩处以(48+80+48)m连续梁跨越某快速路,主墩为41#、42#桥墩。

桥梁全长为177.5m,跨度为(48+80+48)m,中支点截面中心梁高6.2m,跨中截面中心梁高3.6m,边跨7.75m直线段截面中心梁高为3.6m,梁底按圆曲线变化曲线半径R=271.733m,边支座中心线支梁端0.75m,边支座横桥向中心距3.2m,中支座横桥向中心距3.5m。梁体为单箱单室、变高度、变截面结构。箱梁顶宽7.6m,底宽4.5m,顶板厚 0.35m,支点加厚至 0.65m;腹板厚分别为0.4m~0.6m~0.8m,按折线变化;底板厚0.35m~0.7m,按曲线变化,支点处按折线变化到0.65~1.4m。底板设30cm×30cm梗胁,顶板设30cm×90cm梗胁。中支点横隔板厚2.0m,端支点横隔板厚1.3m,中跨中横隔板厚0.5m。箱梁在端支点、中支点底板设置0.8m×0.7m进人洞。

图1 连续梁桥立面布置图(单位:cm)

2 施工前仿真计算

2.1 桥梁设计概况

本桥为(48+80+48)m三跨预应力混凝土连续梁铁路桥(见图1)。主梁为单箱单室结构,梁宽7.6 m,桥梁采用挂篮悬臂灌注法施工。采用Midas/Civil软件的连续梁悬臂施工阶段仿真模拟。

设计技术标准:

铁路等级:Ⅰ级

正线数目:单线

速度目标值:120km/h

轨道结构:有碴轨道

2.2 设计荷载

(1)恒载

结构自重:按《铁路桥涵设计基本规范》TB10002.1-2005)计算;

二期恒载:桥面二期恒载按110kN/m,包括钢轨、扣件、枕木、挡砟墙、声屏障等线路设备重。

(2)设计活载:ZH活载(Z=1.2)。

(3)附加力

风力:《铁路桥涵设计基本规范》TB10002.1-2005)(不考虑风力);

温度荷载:《铁路桥涵钢筋礙土和预应力混凝土结构设计规范》(TB10002.3-2005);

温度力:《铁路桥涵钢筋礙土和预应力混凝土结构设计规范》(TB10002.3-2005)附录 B。

(4)施工荷载

施工挂篮、机具、人群等按500kN计。

2.3 有限元仿真模型

采用有限元软件MIDAS/CIVIL建立的平面杆系模型,如下图所示,模型共包括99个节点,96个梁单元,其中主梁72个梁单元,桥墩24个梁单元。边界条件:墩梁固结采用弹性连接中的刚性连接,墩底采用固结连接;考虑了悬臂浇筑的施工全过程,计算工况共有49个,其中悬臂挂篮施工梁段按照挂篮行走、混凝土浇筑、梁单元生成、张拉预应力的过程循环模拟施工,计算模型如下图2所示

图2 MIDAS/Civil连续梁桥计算模型

计算分析方法采用先通过对成桥倒拆,以获取各施工节段结构内力、线形等,即所谓“倒拆计算法”;然后根据“倒拆法”获得的各施工阶段内力、线形,按照施工顺序及相应工况,再按施工顺序进行正装计算。

整个计算步骤按主桥施工顺序进行阶段划分,因为按照倒拆所获得的桥面线形等数据,进行正装计算分析所实现成桥内力,与原成桥目标值存在一定差异,因而在正装计算阶段需进行多次迭代修正,获得每个安装阶段的控制高程,作为该阶段监控计算所需要确定的目标,逐步逼近或最终达到理想的符合设计要求的成桥内力及线形。

3 线型控制

3.1 立模标高的确定

模拟施工过程计算,求得各阶段累计位移,就可以确定立模预拱度,从而可求得立模标高,立模标高确定后,主梁线形也随之确定。所以立模标高是决定连续梁成桥线形最重要的因素。

如果某一节段前端的设计标高为H,成桥预拱度为Y1,主梁施工过程中此点的变形为Y2,立模标高修正值为H修,则此点的立模标高H立模为:

H立模=H+Y1一Y2+H修

其中:成桥预拱度Y1包括成桥后徐变产生的位移和活载预拱度两部分;

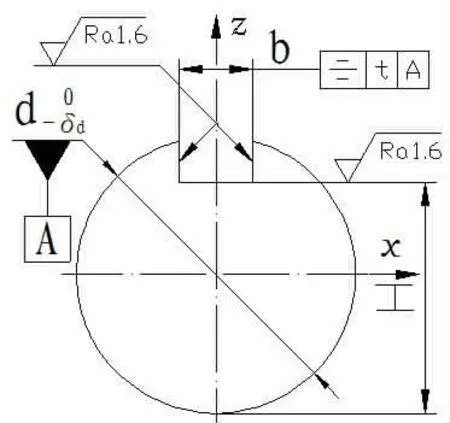

由于篇幅有限,以本桥41#墩上的主梁为例,预拱度设置如下:

图3 预拱度设置(41#墩大里程)

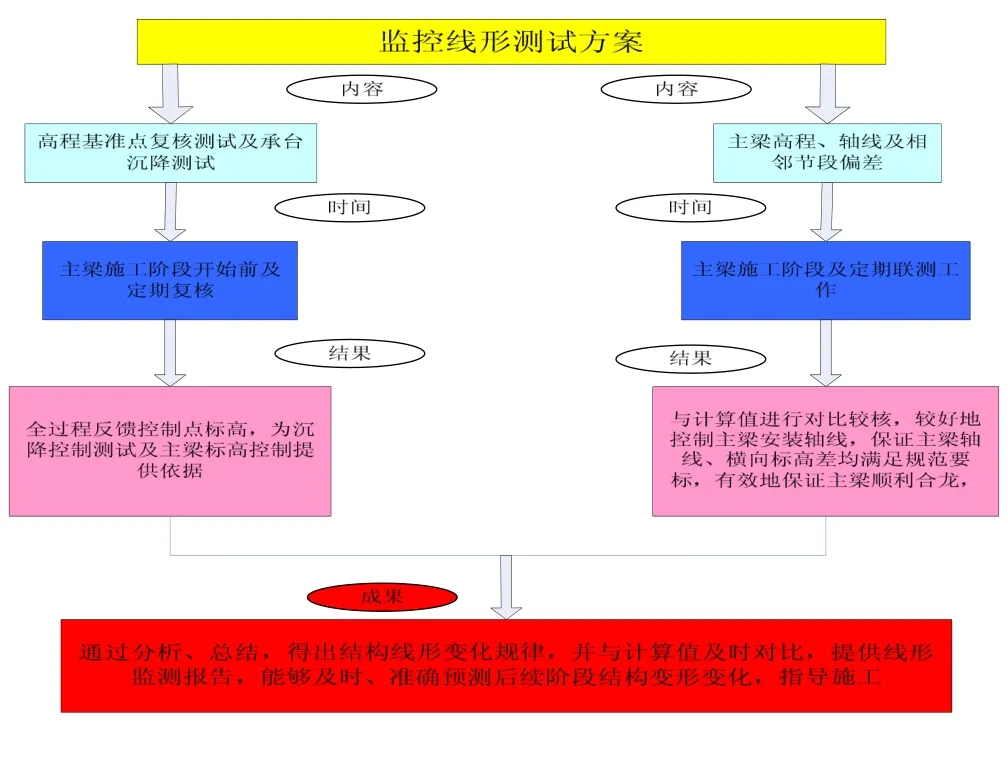

3.2 线型测试控制流程

线型控制是对整个施工过程的控制,需要对每一个施工阶段进行线型控制,以避免各个阶段偏差的发生积累,保证线型最终符合设计要求。

(1)在挂篮前移后,主梁节段立模标高的测量(按设置预拱度的立模标高进行主梁底模定位、测量和校核):

严格按照预拱度进行施工放样,同时进行测量和核对。

(2)每个节段混凝土浇注前后挂篮变形情况的测量:

以便掌握挂篮变形的规律(避免挂篮试验数据可能有误而导致监控误差超出监控范围),为下一节段主梁立模标高的预拱度设置中关于挂篮变形部分提供依据。

(3)混凝土浇注前后、预应力张拉前后、挂篮行走前后主梁挠度的测量。

现场测量,并与理论计算分析进行比较,为下一节段主梁立模标高的预拱度设置中是否进行调整提供理论依据。

(4)异常情况的测量:比如出现挂篮迅速变形情况的测量:

该现场测量并记录数据,而后进行监控理论分析。根据理论分析结果再进行下一节段立模标高的调整。

这一情况最好不要发生。为了避免该情况,在模板定位后和混凝土浇注前应对挂篮所有吊杆进行检查,监有松动的立即拧紧,确保不发生这一异常情况。

(5)结构体系转换阶段(即托架拆除、边跨现浇段支架拆除、边跨合龙、中跨合龙等)主梁变形情况的测量:

现场测量并记录数据,并与理论计算分析进行比较。

(6)每个节段施工主梁轴线定位测量:

进行施工放样,现场测量无误后方可进行模板定位。

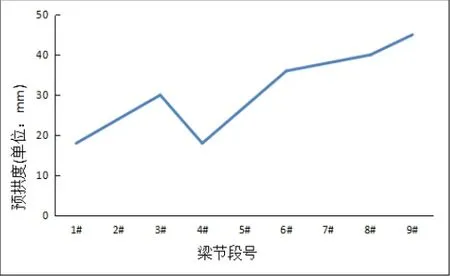

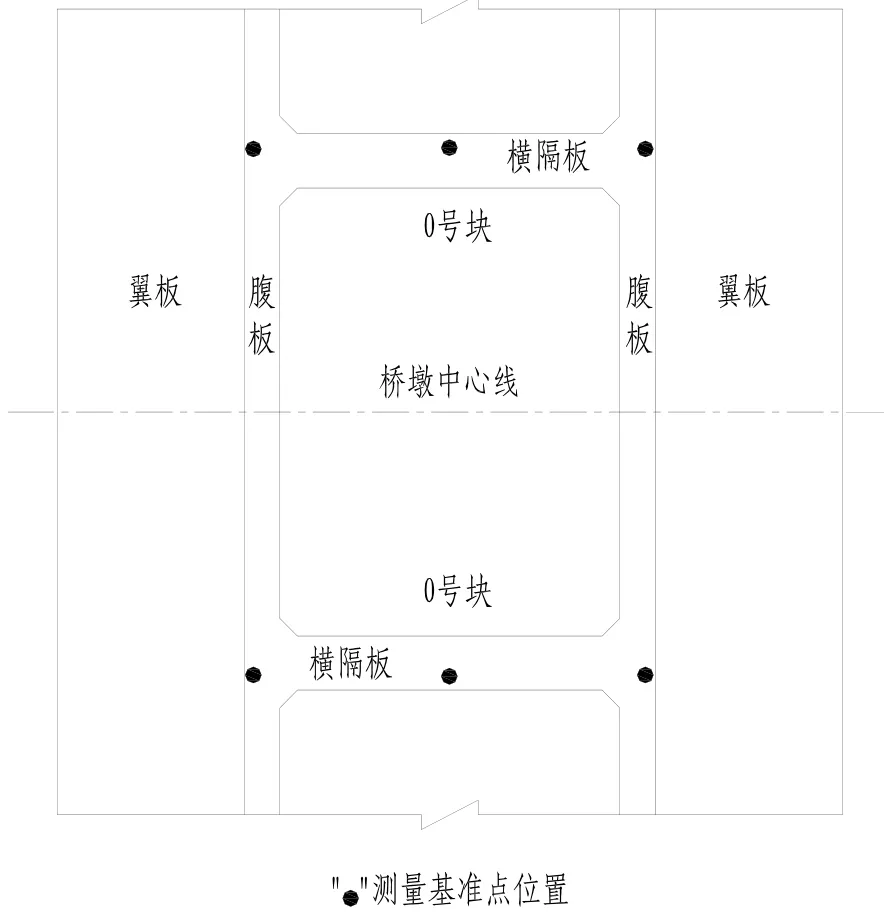

3.3 测点布置

当浇筑完成两主桥墩(41#和42#桥墩)的0#块混凝土时,在0#号块墩顶腹板处的顶板位置用钢筋头布置测量基准点。钢筋端头磨平并焊接锚固在主钢筋上,使其露出混凝土表面10cm左右。钢筋头周围用红色油漆做出明显标记。施队在施工过程中需特别注意对该基准点加以保护,防止施工机具运行时或托运材料时将基准点破坏。基准点布置如图3所示,将高程控制点引到这些基准点上来作为悬臂施工各梁段高程测量的控制点。

图4 0#块基准点布置图(“·”测量基准点位置)

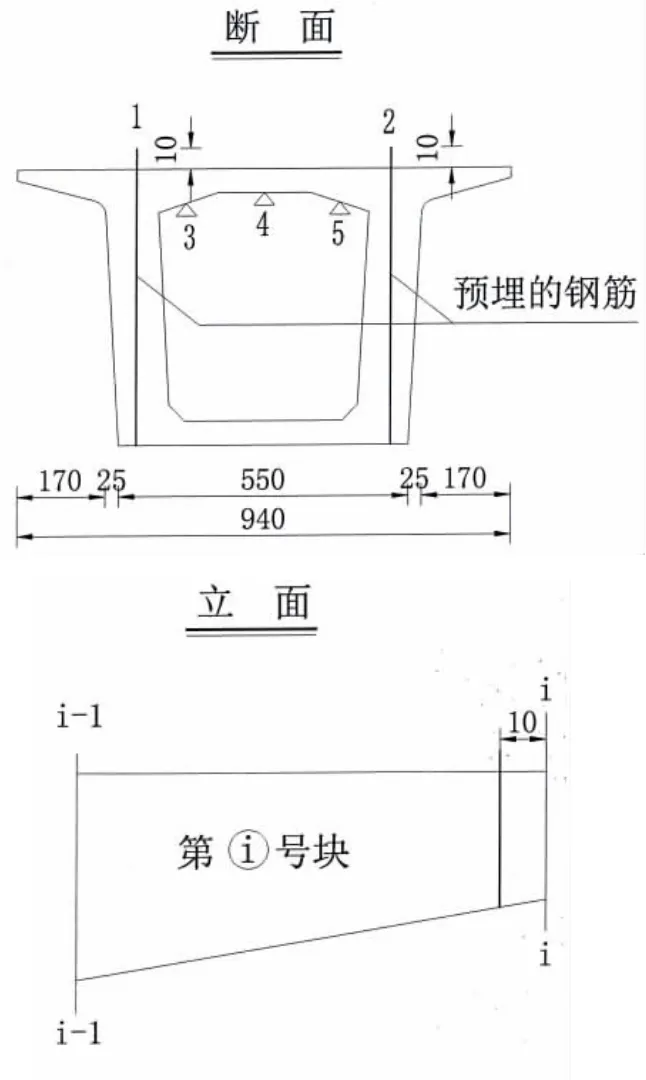

主梁其他节段开始浇筑前,在主梁腹板距梁端10cm的位置布置挠度测点。每一节段主梁梁顶设立2个(底板永久测点)+3个(立内侧模板时的临时测点),共5个挠度观测点,均距梁端10cm,如图2所示。其中2个底板永久测点亦可作为轴线线形观测点,但必须要求其埋设位置准确并在其钢筋头顶面刻上十字丝。预埋钢筋焊接在主钢筋中并用红漆标明并编号。

图5 主梁变形及标高测点布置图(尺寸单位:cm)

3.4 轴线定位测点布置

当如图4所示的基准点布置好以后,利用全站仪将控制网的坐标系引到主墩41#和42#墩的0#块基准点上来。作为悬臂施工各梁段轴线定位的控制点。

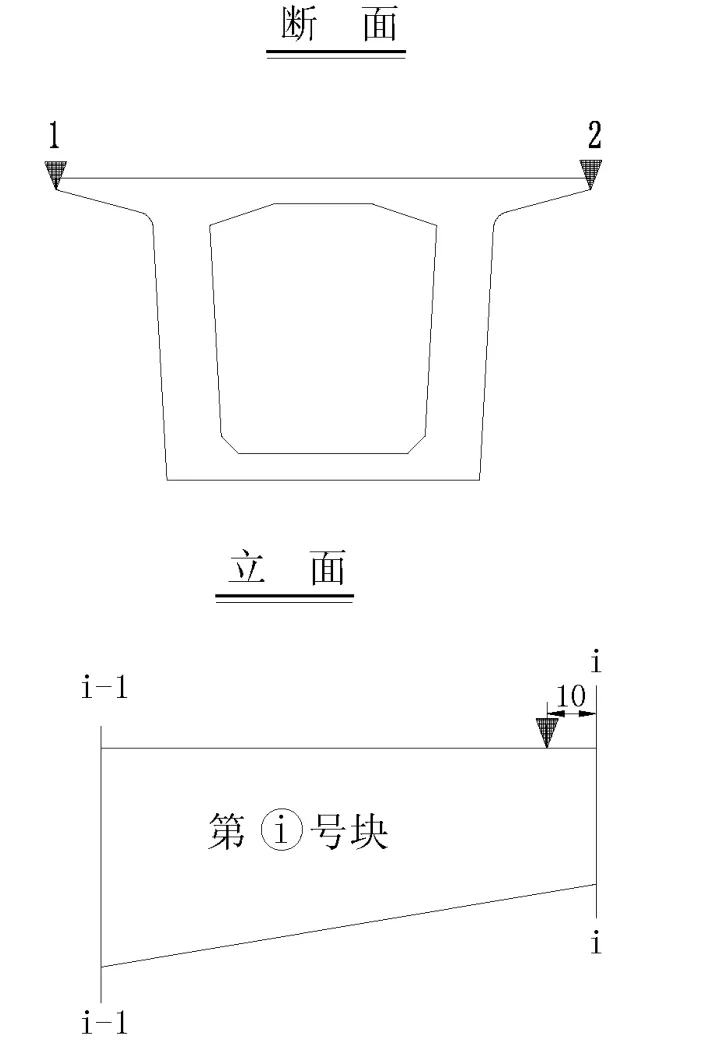

挂篮定位前,在每一节段主梁两侧翼缘端部各设1个(立翼缘模板时的临时测点),在翼缘模板上用油漆标注。如图3所示,距梁端10cm的位置。如果如图5所示的2个底板永久测点的钢筋位置埋设准确并在钢筋绑扎完以后进行模板定位方可以采用钢筋头作为主梁轴线定位测点。如果先进行模板定位,再绑扎钢筋则采用图6所示的

图6 主梁轴线定位测点布置图(尺寸单位:cm)

3.5 测量方法及注意事项

(1)桥梁轴线定位采用全站仪进行测量,主梁挠度及每节段立模标高采用精密水准仪进行测量。

(2)在测量过程中,鉴于日照温差的复杂性,为了尽量减少日照温差效应对观测结果的影响,测量时间宜安排在温度较平稳阶段(如在早晨太阳出来之前)。测量时,加快测读速度,尽量缩短测量时间。

(3)在测量过程中,应停止引起桥上荷载变化的施工,避免施工临时荷载对观测结果的影响。同时,为了确保整个监控线形,桥上临时荷载的堆放应尽量对称,悬臂两侧临时荷载偏差控制在5吨以内为宜。

(4)当施工到主跨的3/4前后时,选择气温变化比较大的时候对主梁标高进行24小时温度影响观测。从早上6:00至次日早晨6:00每2小时对主梁已浇筑梁段的标高进行一次观测(同时记录大气温度和箱梁温度)。

图7 线形控制基本流程图

3.6 自校正预测控制法在本桥中的应用

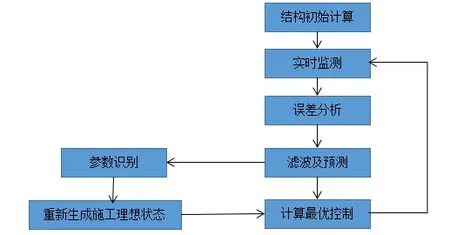

在实际施工中,每一个阶段完成后,可以对桥梁的实际信息进行测试,测试的结果又可以反馈给预测控制。通过反馈得到的实测值与预测值进行对比,在排除仪器误差、测试原理等非结构因素引起的误差以外,就可以判断实际施工的误差状态,然后重新调整计算,力争在下个阶段中减小或消除误差。实际的施工控制就是重复预测反馈调整后预测过程中,最终保证桥梁结构的内力和变形始终处于容许的安全范围内。自校正调节法控制流程见图8。

图8 自校正调节法控制流程图

3.7 线形监控成果分析

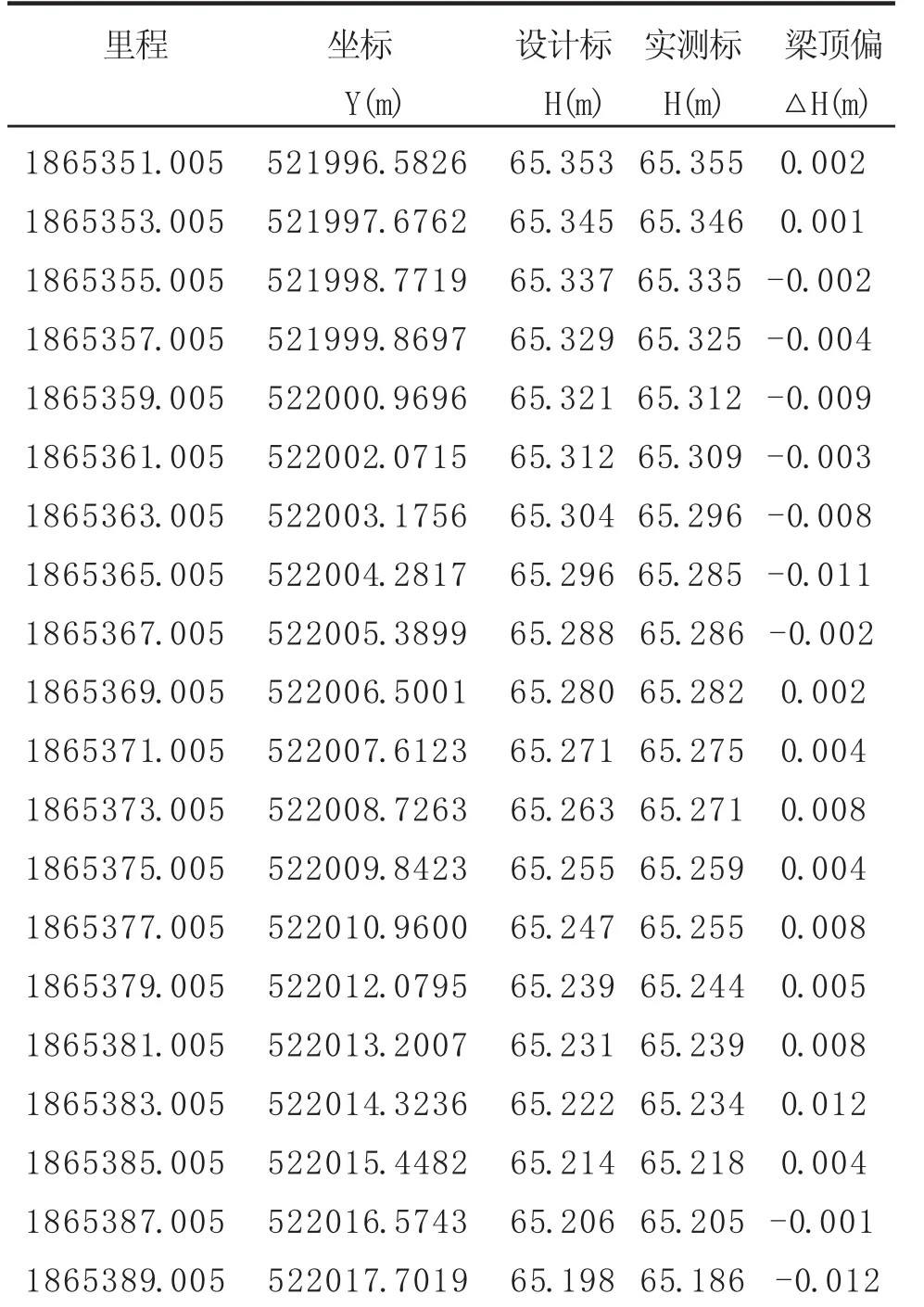

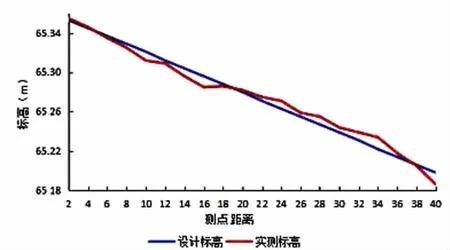

线型监控的目标是使得实际值无限接近理论设计值,得到成桥实际线形测量结果如表1、图9所示。

表1 成桥后41#墩大里程梁顶混凝土面线形测量结果(单位:m)

图9 41#墩大里程梁顶混凝土面成桥线形与设计线形对比图

线型测量结果表1表明,成桥状态下,桥梁实际线形与设计线形偏差都在允许范围内,偏差范围在-18~12mm以内,符合规范要求的允许偏差-20~+20mm;图9表明成桥线形总体平顺,且与设计线形十分接近,说明线形监控取得了较好的效果。

4 应力监测

4.1 应力监测元件及测试原理

影响结构应力测试的因素很复杂,除荷载作用引起的弹性应力应变外,还与收缩、徐变、温度等有关。目前国内外混凝土内部应力测试一般通过应变测量换算应力值,即:

σ 弹 =E·ε弹

式中:σ弹—荷载作用下混凝土的应力;

E—混凝土弹性模量;

ε弹—荷载作用下混凝土的弹性应变。

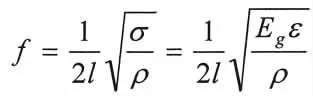

应力测试与主梁施工同时进行,现场条件差,使用时间长,因而要求测试元件必须具备长期稳定性好、抗损伤性能、可靠性和耐久性好、埋设定位容易及对施工干扰小等性能。通过以前测试经验和对国内元件及仪器综合分析比较,本桥应力测试采用钢弦式应变计,混凝土结构采用MHY-150型埋入式。钢弦式应变计是利用传感器。

式中:f─钢弦自振频率,Hz;

l─钢弦长度,cm;

σ─钢弦所受应力,;

ρ─钢弦材料密度;

实际使用中是将钢弦式应变计进行标定,得到f~ε的关系曲线,根据实测的振动频率和标定曲线即可求出应变ε。应变ε是包含其他变形影响的总应变。即:

ε=ε弹性+ε温度场+ε自身+ε温差+ε收缩

=ε应力+ε无应力

其中ε应力为在混凝土内产生应力的应变,ε无应力为与结构受力状态无关的无应力应变。

为了真实反映混凝土内部的应力水平,在埋设各钢弦式应力计的同时埋设补偿应变计,利用补偿应变计测得的应变以便扣除混凝土的体积应变ε无应力

4.2 应力测点布置及应力监控数据分析

图10 连续梁应力测试截面布置图

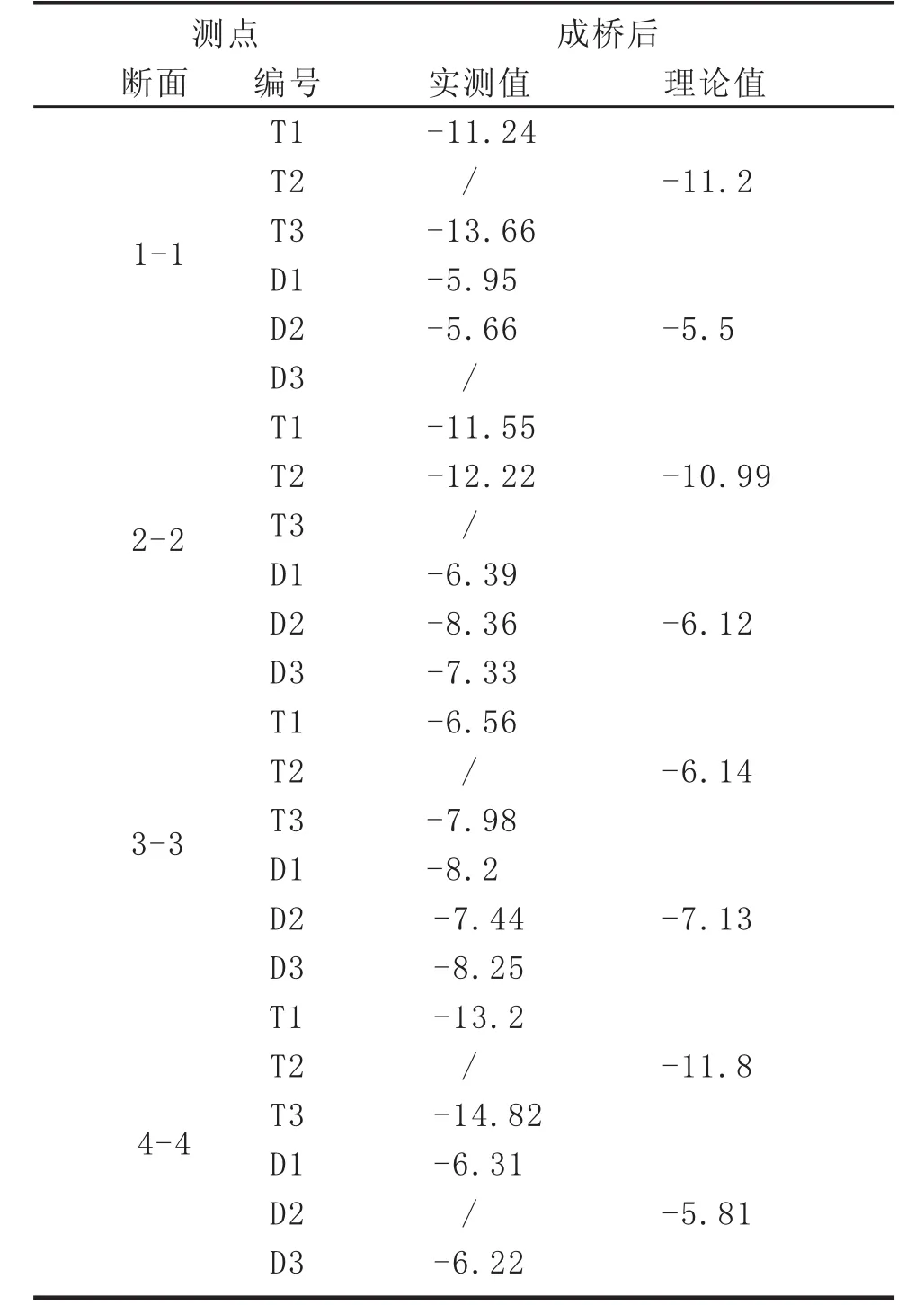

4.3 应力监控数据分析

表2 连续梁成桥后关键截面应力(单位:MPa)

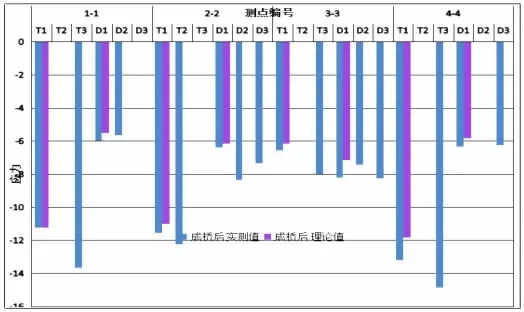

图11 成桥后实测应力与理论应力对比图

从应力测量结果(表 2、图 10、11)来看,成桥后,全桥应力实测值与理论值最大偏差-3.02MPa(4-4截面T3测点)。混凝土上下缘最大压应力为-14.82MPa,小于规范中规定的C50最大压应力0.50f′ck=32.4×0.50=-16.20Mpa 无拉应力,该工况下结构应力处于安全状况。

5 结论

通过对每个施工工况的密切监测,施工监控技术在(48+80+48)m连续梁桥取得了成功的应用,取得了一下主要成果:

(1)通过跟踪测量,在成桥状态下,桥梁实际线形与设计线形偏差都在允许范围内,偏差范围在-18~12mm以内,符合规范要求的允许偏差-20~+20mm,合拢精度与成桥线形较好;

(2)通过应力测试,全桥应力实测值与理论值最大偏差-3.02MPa(4-4截面T3测点)。混凝土上下缘最大压应力为-14.82MPa,小于规范中规定的 C50 最大压应力 0.50f′ck=32.4×0.50=-16.20Mpa,无拉应力,且应力变化情况与施工进度的变化规律基本一致,表明结构处于良好工作状态,应力监控状况比较理想。

(3)通过现场实测值与理论计算值的比较分析,表明了自校正预测控制法在连续梁施工监控中的实用性。

总之,该(48+80+48)m连续梁桥合拢精度、成桥线形、应力都与预期控制目标与相关规范基本吻合,施工监控取得了较好的效果,对同类型连续梁桥的施工监控具有指导意义。