采煤机滚筒截齿的载荷分析及性能研究

郭鑫鑫

(山西晋煤集团寺河矿,山西 晋城市 048000)

0 前 言

我国是煤炭资源大国,滚筒采煤机是机械化采煤作业的一类重要设备,起到截煤、落煤、运煤的作用,在煤炭开采中发挥着重要作用。由于煤岩不是完整的质料均匀的各向同体,所以煤岩性质和结构都较为复杂,采煤机在截割过程中的负载也十分复杂,因此采煤机工作机构的载荷具有非线性、时变性和强耦合性等的特点[1]。采煤机滚筒截齿是直接与煤岩截齿并参与截割的部件,其工作机理、工作状态、受载情况都直接影响着采煤机的可靠性、块煤率、截割效率和截割比能耗等性能参数。因此非常有必要对采煤机滚筒截齿的工作机理和负载情况进行研究,对于提高采煤机的工作效率具有重要意义。

1 镐齿破煤机理

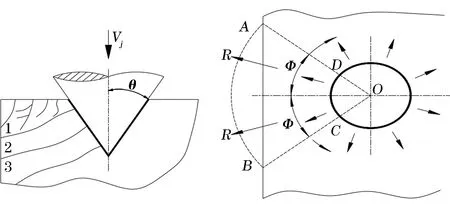

采煤机滚筒截齿一般为镐形截齿。镐齿尖楔入煤岩体,截齿与煤体接触面的周围边界处沿径向产生拉应力,这个拉应力使煤体表面产生裂纹。随着截齿的深入,截割力增加,压力超过煤岩体的抗压强度而使其产生裂纹。随着镐齿的楔进深度不断增加,煤岩体内的张力也不断增大[2],裂纹不断发展、交汇,形成粉碎体,经过齿尖的不断挤压逐步形成密实核,当截齿齿尖与煤岩之间存在间隙时,密实核就会被挤压弹射出去。若密实核被煤体封闭未能弹射出去,密实核对煤岩产生压力迅速增加,使得煤岩体区域ABCD迅速崩落,截割力迅速降低,完成一次截割过程。

截齿破煤是煤体变形、煤体中损伤积累及破坏的一个过程,其机理见图1。截齿在截割过程中分别经历变形阶段、裂纹阶段、形成密实核阶段、裂纹扩展和崩落阶段。整个煤岩的截割过程就是这4个阶段循环往复的作用过程。

图1 截齿破煤机理

2 采煤机滚筒瞬时载荷

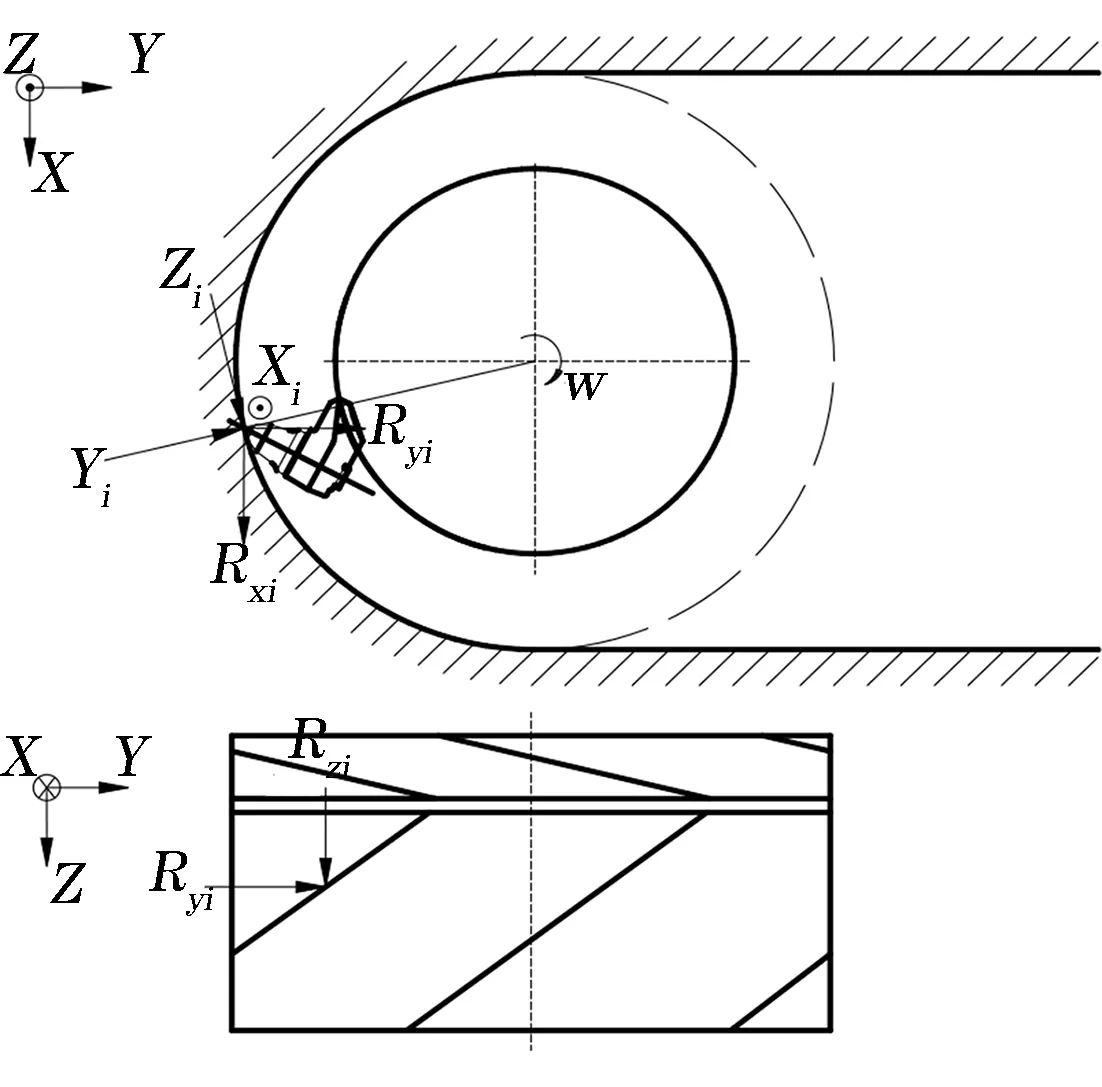

采煤机在截割过程中要克服煤岩的阻力,受到煤岩作用在截齿前刃面上的截割阻力、作用在截齿后刃面上的牵引阻力和作用在侧刃面上的侧向力以及作用于螺旋叶片上的装煤反力等多重载荷作用[3],采煤机切入煤壁时还将受到一个附加的轴向力,截齿受力如图2所示。

图2 滚筒单齿受力分析

(1) 滚筒上截齿所受瞬时截割力Zcp的计算[4]:

Zcp=Z0+f′(ycp-y0)

(1)

式中,Z0为截割力,N;ycp-y0为截齿磨钝时牵引力增量;f′为截割阻抗系数。

(2) 滚筒上截齿的牵引阻力Ycp和侧向力Xcp的计算:

Ycp=(0.5~0.7)Zcp

(2)

Xcp=(0.1~0.2)Zcp

(3)

(3) 滚筒叶片上装煤反力RS的计算:

RS=1000×π/4×(D2sr-D2g)

×(1-δ×Z/L×cosα)

×B×WZ×Ψ×γ,N

(4)

式中,Dsr为滚筒有效直径;Dg为筒毂直径;δ为叶片厚度;Z为叶片头数;L为叶片导程;α为叶片螺旋升角;B为滚筒截深;WZ为阻力系数;Ψ为滚筒充满系数;γ为松散煤容重。

(4) 采煤机切入煤壁时滚筒受到的附加轴向力Xq的计算:

(5)

式中,D为滚筒直径;L2为后滑靴中心到前滚筒煤壁侧端面中心的距离;L1为导向滑靴间的距离;α0为切入煤壁时采煤机的最大旋转角度;Ry为牵引阻力;K2为截割力增加系数。

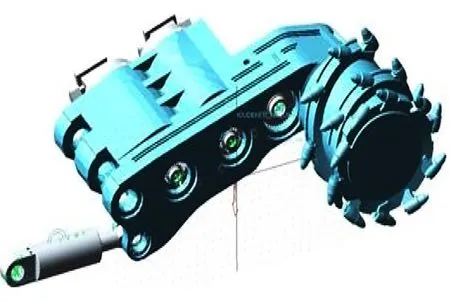

为了充分了解采煤机的性能,节约试验的成本,普遍采用虚拟样机技术对采煤机的性能进行分析研究。利用虚拟样机技术结合采煤机的实际工况进行仿真分析,分析结果与实际情况十分相符,而且缩短了试验研究的周期,节约了大量人力物力,因此该技术得到了广泛的应用。虚拟样机技术的基本分析过程是:利用Pro/E对零部件进行建模,并装配成整机,通过Pro/E和ADAMS接口MECHANISM/Pro将其导入动力学仿真软件ADAMS中,运用有限元分析软件ANSYS划分网格,并进行模态计算,然后将其保存为模态中性文件(MNF),直接读取到动力学分析软件ADAMS中建立柔性体,形成刚柔耦合掘进机的虚拟样机[5],如图3所示。根据采煤机瞬时载荷计算公式,计算出载荷,加载到采煤机刚柔耦合模型中,可对整机的薄弱环节进行分析,也可对某一部位或者某些部件进行分析,对优化采煤机性能具有很大参考价值[6]。

图3 刚柔耦合的虚拟样机

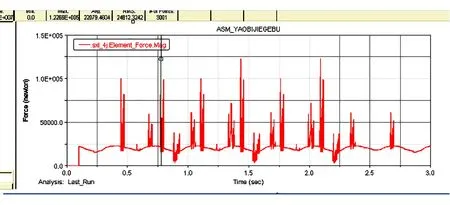

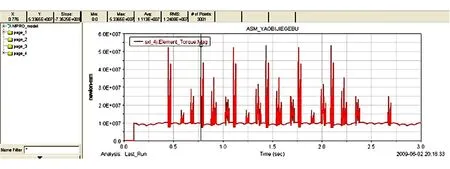

通过采煤机滚筒瞬时载荷的计算公式(1)~公式(5)可计算出瞬时载荷,将理论计算出的三向力和三向力矩的载荷文本导入ADAMS,如图4、图5所示。可对采煤机关键部位的应力、变形情况进行分析。可对薄弱环节进行改善,对应力集中区域进行设计优化。

图4 导入ADAMS的外载荷力

图5 导入ADAMS的外载荷力矩

3 采煤机滚筒截齿的性能研究

采煤机滚筒截齿是采煤机的易损易耗件,其性能对采煤机的整机效率具有重要作用。截齿在使用过程中,常见的故障有腐蚀磨损、刀头脱落、齿身弯曲、齿身折断、截齿丢失等[7]。截齿的发生故障可严重影响机器的生产能力,使得截割功率消耗和截割、运行阻力以及煤尘生成量急剧增加,使机器产生剧烈的负荷变化,造成机器工作不稳定,严重时产生煤机飘刀、外甩掉道或损坏滚筒、减速器轴承和齿轮等机械事故,甚至会造成滚筒提前报废。

截齿对采煤机性能的影响因素:

(1) 截齿发生丢齿现象后,截割阻力会急速增大,截割阻力越大,截齿的损耗越大,对采煤机带来的危害越大。

(2) 截齿的消耗量随采高的增加而减少。因为工作面的煤岩存在压出效应,采高越大,该效应越明显,截齿的截割越省力,截齿的磨损越小,截齿消耗越小。

(3) 截齿的损耗受采煤机的牵引速度以及滚筒转速影响较大。随着采煤机的牵引速度增加而减少,随着滚筒的转速的增加而增加。因为当牵引速度增加时,截齿的切削厚度增加,截割单位体积煤岩的路径变短,致使截齿的磨损减少,齿耗降低。

(4) 滚筒的结构、截齿的排列、截齿的耐磨性能、煤岩的性质等均会对截齿的性能产生一定的影响。

4 结 论

通过对采煤机滚筒截齿的破煤机理、瞬时载荷进行分析,对一线生产过程中日常维护采煤机有一定的积极指导作用。同时根据对影响掘进机截齿的的因素进行合理地调整和利用,可以极大地提高采煤机的生产效率,以获得更好的经济效益和社会效益。