煤矿井下随钻测量定向钻进技术探究

黄红飞

(新宇岩土工程有限责任公司,山西 阳泉 045000)

0 引言

我国煤矿开采仍以井工开采为主,这使得地质构造、水文条件、瓦斯涌出都严重威胁煤矿的生产安全。抽采井下瓦斯是煤矿瓦斯治理的重要方法,煤矿井下随钻测量定向钻进技术的合理应用,可以确保瓦斯抽采系统正常运行,从根本上保障生产安全,避免安全事故的发生。

1 井下定向钻进

1.1 适用范围

适用于断层等地质异常体的工程探测及开采前的钻孔瓦斯抽采。在前者应用时,对钻孔深度及中靶精度提出了很高的要求;而在后者应用时,未提出太高要求。通过实际情况的了解,发现在后者的应用较为广泛。

1.2 技术发展

我国对该技术的研究和应用起源于20世纪80年代末,与国外相比起步较晚,而且起初的发展重点也只是放在钻具组合方面,之后转变为孔底马达。伴随相关理论日益成熟和技术不断发展,当前的研究重点正向孔底马达钻进方式转变[1]。

1.3 技术探究

瓦斯抽采中,孔径和孔深直接影响实际抽采量,随孔径与孔深不断增大,实际抽采量越来越大,而这不代表二者影响程度也相同。通过试验可知,在时间完全一致的情况下,随孔径不断增大,实际抽采率明显提高,但其增幅小于孔径增幅,并且增大孔径的难度也很高。可见,采用增大孔径的方法来提高抽采率不可取。但对孔深而言,其与抽采率之间保持正比关系,对实际抽采量有很大影响,目前也正朝这一方向不断发展。

2 井下随钻测量系统

这是确保钻进准确性的关键所在,若按信号传输方式进行分类,则有无线与有线2类,二者有各自的优势、缺陷,也是2种发展方向。

随钻测量系统含有以下子系统:①数据采集;②数据传输;③数据显示。以数据采集为核心,用于采集位置信息,同时利用磁强计与加速度计,测出磁场强度及重力加速度,再通过计算得出工具面角、倾角与方位角。其中,工具面角作用在于确定弯头实际方向,而根据倾角与方位角则可确定具体的位置,但无法据此对钻孔轨距进行描绘,还应得到孔深。就目前而言,孔深获取以人工设置方法为主,即向软件输入钻杆总数,研发新型孔深测量仪器,实现测量自动化也是一个重要的发展趋势[2]。

现阶段,我国对随钻测量开展的分析探究仍以有线方式为重点,亟需处理的关键问题在于研发具有稳定性能的钻杆,系统核心技术是在满足钻杆强度要求的基础上,钻杆及其电缆联接部位的可靠密封;主要发展趋势为:延长电池使用寿命、开发便于操作的用户界面、拓展故障诊断功能。

从井下的角度讲,随钻测量实现无线传输应得到重视,因为它无需使用专用钻杆,仅普通钻杆即可,而且利用电磁波作为通信方式。目前部分企业正对此进行研究,因地质条件复杂易使信号不断衰减,所以有效通信深度拟定为300 m,研究进展相对缓慢[3]。此外,由于孔深等影响因素必然存在,所以无线随钻测量还有很长一段路要走。

3 孔底马达

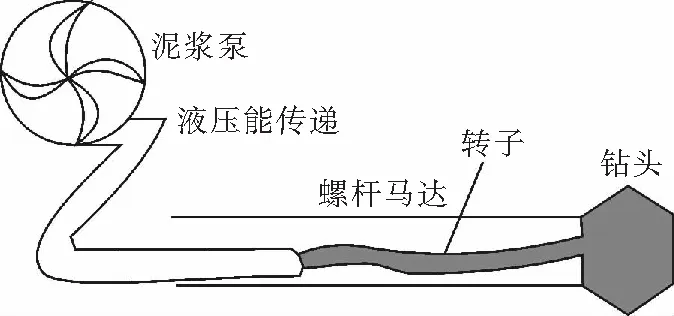

原则上可将孔底马达分为螺杆钻、涡轮钻、电钻3种。20世纪80年代后期,孔底马达市场被螺杆钻大量占据,仅在特殊条件下才会用到电钻和涡轮钻,所以目前的孔底马达实际上就是螺杆钻,如图1所示。

图1 螺杆钻

螺杆钻施钻时,利用高压流(由泥浆泵提供,既有气流,也有液流),经钻杆传递至钻具,因受高压流不断作用,钻具定子可以和常规钻杆直接连接,不涉及回转;钻头则和转子直接连接并进行回转,同时起到破岩钻进作用;在导向钻进过程中,依靠弯壳体能实现造斜。因螺杆钻具备此种特殊钻进方式,必须有钻杆用于高压流持续传递,如果孔深较大,则液压将沿管路大量损失,导致无法正常驱动马达,故孔径不得过大,通常在75~96 mm范围内。

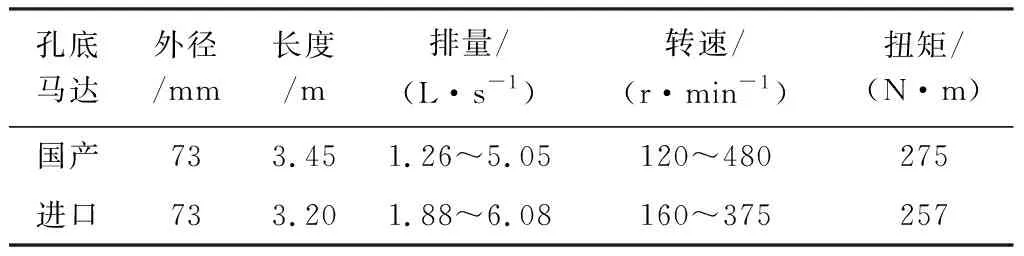

我国从20世纪80年代末期开始在定向孔钻进中引用螺杆钻,分别从北美、澳洲等国进口配套钻机,但效果却没有达到预期。通过分析,发现以下因素会对螺杆钻应用造成不利影响:基于目前的工艺与技术,螺杆钻不能在松散软层与高瓦斯层应用,同时在作业环境中很难使钻进动力介质始终保持清洁,这对马达有较大影响,缩短其寿命,不利于经济效益的发挥。国产和进口孔底马达技术参数比对见表1。

表1 国产和进口孔底马达技术参数对比

由表1可知,进口和国产孔底马达仅外径相同,其它参数都有明显差别。尽管现阶段我国井下定向钻进所用钻具依然将孔底钻具优化组合作为核心,但对孔底马达而言,它作为新兴技术,具备广阔发展前景,优势显著,要重视并尽快解决工艺方面的问题。比如研发能与孔底马达良好匹配的主机、处于不同孔深及地质条件下的最优工作方式和基本条件、自主研发无磁孔底马达[4]。

从目前来看,我国孔底马达仍以进口为主,造价十分昂贵,对将来发展有不可忽视的影响,所以必须加速国产化,尽快形成自主产品。我国已经有厂家着手此方面工作,并取得了一定的成绩,但在轴承与定子使用寿命方面,仍需进一步探究。另外,还要兼顾常规马达实际应用,提出并验证适宜的工艺方法。

4 旋转导向钻进

对孔底马达钻进而言,实质上属于开环钻进,现场作业人员可通过监控界面对钻孔轨迹进行动态观察,当发现实际轨迹和设计要求偏离时,立即进行人工干预,即通过对工具面角的调整来改变弯头实际方向,从而完成对钻孔轨迹正确调整。该钻进系统将机电液集成一体,先确定一定钻孔轨迹,如果设置在监视器中的实时监控软件经计算确认实际钻孔轨迹已经发生偏离,则可控弯接头将软件指令作为依据,对弯头的方向进行调整,以此改变钻孔轨迹,确保其在设计轨迹允许范围内进行钻进。

系统组成部分有:通信、导向与随钻测量。其中,以导向的难度最大,需依靠导向块伸缩来完成执行。而对导向块而言,主要由液压活塞提供动力,受控于液压阀实现有目的性伸出,同时通过液压阀对各活塞实际压力进行调节,以力的合成为依据,除了能对导向力予以有效调节,还能兼顾力方向调节[5]。

相比之下,我国各大煤炭行业在此系统方面给予了较大的投入,同时也有相应的产品形成。然而,实际应用依然不够成熟,关键问题在于设备外径尺寸。在石油钻井中使用的系统由于外径尺寸相对较大,难以在煤矿井下应用。

5 结语

综上所述,在国家大力推动下,煤矿井下定向钻进技术发展迅速。与此同时,随钻测量和孔底马达也得到了不同程度的应用,然而旋转导向钻进却未能在煤矿领域广泛应用,原因是设备外径尺寸过大,需要设备厂家和研究单位共同努力解决。