国家物联网示范项目在葫芦素煤矿中的应用

雷东勇

(中煤集团葫芦素煤矿,内蒙古 鄂尔多斯 017317)

0 引言

“物联网”被称为继计算机、互联网之后,世界信息产业的第3次浪潮。物联网系统有3个层次:一是感知层,即利用 RFID、传感器、二维码等随时随地获取物体的信息;二是网络层,通过各种电信网络与互联网的融合,将物体的信息实时准确地传递出去;三是应用层,把感知层得到的信息进行处理,实现智能化识别、定位、跟踪、监控和管理等实际应用。

国家高度重视物联网在煤矿领域的发展,发改委、财政部《关于同意在海铁联运等7个领域开展国家物联网重大应用示范工程的复函》(发改办高技〔2012〕2101号),有力地推动了物联网技术在煤矿领域的研究和应用。根据《国务院办公厅关于进一步加强煤矿安全生产工作的意见》(国办发〔2013〕99号)国家安全生产监督管理总局和中煤集团决定在中天合创开展国家矿井安全生产监管物联网应用示范工程项目建设。

葫芦素煤矿以国家矿井安全生产监管物联网应用示范工程建设为契机,基于物联网智能感知、大数据分析等先进技术建设一流的数字化矿井,探索出一套矿井安全管理、减员增效和应急救援的新模式,为实现物联矿山、感知矿山、打造中国现代化安全矿山提供了现实范例。

1 葫芦素煤矿物联网示范项目建设

1.1 建设内容

监测监控:主要包括安全监测系统、分布式光纤测温、井下作业人员管理、矿山压力监测、胶轮车运输监控、束管监测、喷雾降尘监控。

网络通信:主要包括矿井控制网络、矿井无线通信、信息系统安全、矿井广播、调度通信系统。

应用系统:主要包括矿井综合监控集成平台、生产执行层系统。

1.2 建设目标

实现矿井数字化:应用现代计算机技术、传感技术、网络技术和过程控制技术,对矿井各安全、生产的子系统进行集中监测、监控,通过综合监控集成平台实现安全、生产数据的采集、融合和处理,将加工处理后的数据应用于各个安全、生产环节的管理和决策之中,使得煤矿生产和管理更加科学高效。

优化矿井工作流程:以煤矿工作流程为基础,对矿井的工作流程进行优化完善。在矿井建成投产后,依据矿井组织结构和管理流程,适时建立物资供应、财务、机电设备、安全管理、生产管理等体系的信息化管理模块,形成对煤矿、企业各个工作流程中每个节点的质量、进度和成本进行有效管理和控制,并在管理过程中不断地优化完善已有流程,实现矿井管理的“准”和“细”。

“两化”深度融合战略:贯彻落实国家安全生产管理总局关于物联网“两化”深度融合的战略。围绕生产过程自动化、生产管理精细化、企业管理信息化、信息管理集约化,统一、规范信息化建设,发挥信息化在矿井管控、安全生产和精细化管理中的关键作用。

2 物联网技术在安全监测系统的应用

2.1 建设范围

安全监测监控系统建设范围主要在葫芦素煤矿21102采煤工作面,21204主、辅运巷掘进工作面、21204主回风巷掘进工作面(21204工作面切眼贯通后调整为21204采煤工作面),主要回风巷、主要变电所、皮带机头、煤仓、主通风机房等重要区域。

2.2 智能感知体系

感知体系范围:葫芦素煤矿安全生产监管物联网感知体系包括:甲烷、二氧化碳、一氧化碳、风速、氧气等智能传感器,将第三方非智能传感器转换为智能信号转换器,以及智能分站和分布式激光甲烷监测主机。

信号转换:通过智能信号转换器将第三方非智能传感器信号实现转发,比如采集第三方集成系统的电压表、电流表、采集第三方系统设备状态信号等等,包括甲烷、二氧化碳、一氧化碳、风速、氧气等智能传感器将数据最终传输至智能分站或分布式激光瓦斯监测主机。

智能感知特点:①自动识别感知类型;②自动感知装卸行为;③同测点智能感知设备可以异常验证;④同类型的智能感知设备可以异常检测。

智能感知网络体系:面向物联网的井下智能感知网络体系,实现系统自动感知、传感器自动识别、自动发现和拓扑,降低了实施、部署过程中人为配置导致的可能失误,使管理监测人员在地面就可以对井下的感知网络完全掌握。

2.3 智能传输平台

构建基于物联网技术的煤矿安全生产智能传输平台,在葫芦素煤矿中央变电所、东翼盘区变电所、西翼盘区变电所、调度室机房部署4台KJJ660型矿用隔爆兼本安型以太网交换机构成光纤传输环网,通过地面与井下工业环网实现通讯传输。

2.4 服务平台

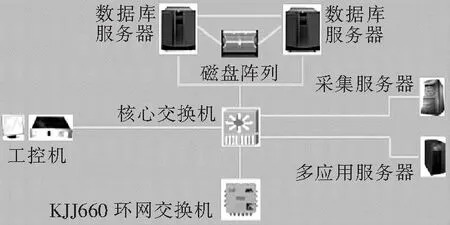

在调度中心机房部署网络交换机、服务器、工控机、显示器等硬件设备构建物联网基础设施服务平台,如图1所示。

图1 服务平台构成

2.5 智能监控平台

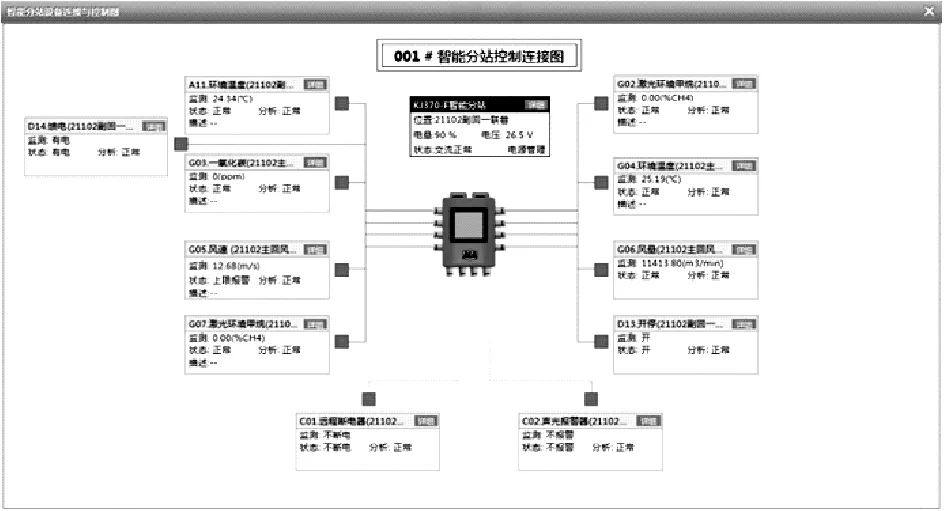

定制化开发具有系统图(如图2)、设备运行状态图(如图3)、区域安全评价图、电源管理等智能化功能的煤矿安全监控系统软件。

图2 智能监控平台导航图

图3 设备运行状态图

2.6 智能传感器校验平台

在矿井仪器维修室搭建了甲烷传感器校验装置、一氧化碳传感器校验装置、便携式甲烷传感器校验设备、便携式一氧化碳传感器校验设备各1套,保障甲烷和一氧化碳传感器的正常标校。

2.7 安全监测监控系统建设成果

测点分布:示范项目在葫芦素煤矿21102采煤工作面,21204主、辅运巷掘进工作面、21204主回风巷掘进工作面(21204工作面切眼贯通后调整为21204采煤工作面),主要回风巷、主要变电所、皮带机头、煤仓、主通风机房等重要区域共部署测点46个,断电控制点11个。

主要实现功能:①分布式激光甲烷传感器可实现长距离无源瓦斯监测;②不受交叉气体、粉尘、温度等工况条件干扰,不存在零点漂移;③构建面向物联网的智能感知网络体系;④风速风向温度传感器实现“三合一”集成,降低采购成本;⑤基于可视化综合展示,直观反映单元业务和监测区域的安全态势;⑥专家分析子系统,实现分级报警、逻辑报警和趋势异常诊断,超前感知、及时发现安全隐患、总结安全事故规律;⑦电源远程充放电控制和智能管理,可延长电池寿命;⑧激光甲烷传感器使用寿命长、不易损坏;⑨系统支持多种信号制式接入,兼容性强。

2.8 基于物联网技术的安全监测监控系统优势

激光气体分析技术领先、精度高、抗干扰:采用分布式激光甲烷装置具有在线自动校准、断电监测、传感器自动感知、自动识别而且长距离(>5 000 m)无源瓦斯监测功能,在传感器没有电源供应的情况下,仍然能够实时监测并上传数据。

使用更稳定、灵敏、智能:采用的激光甲烷传感器克服了传统催化燃烧原理传感器标校周期短,容易中毒的缺点,不存在受高瓦斯冲击损坏的现象。激光甲烷传感器在长达6个月不标校的情况下,仍然能够精确监测。

构建面向物联网的智能感知网络体系:通过智能分站、智能传感器、智能信号转换器,构建自动感知、自动识别、自动发现、自动拓扑的智能感知网络体系。当新接入或拆除智能传感器时,上位机可自动识别并显示传感器的拆装行为,保证了地面对于井下监控设备状态和变化的掌握。

可以实现区域可视化综合展示:通过建立可视化综合展示平台,可实现面向单元业务安全态势评价的监测监控、风险预知、提前识别等功能展示。

自动拓扑图监控:可以自动发现、自动拓扑,直观展示地面核心交换机、环网交换机、分站、传感器、控制设备之间的物理连接层次关系和运行状态,地面对井下状态完全掌握一览无余,直观反映单元业务和监测区域的安全态势。

关联设备物联同步自动拓扑:可以直观展示设备、仪器之间的连接关系、电源电量和运行状态,通过字体变红、闪烁等方式提示设备异常运行状态,并支持电池充放电管理的中央控制。基于策略的自动化或者手工的电源远程充放电控制和智能管理,有效延长电池的使用寿命。

可视化专家分析子系统:系统能够实现分级报警、逻辑报警和趋势异常诊断,超前感知,及时发现安全隐患,总结安全事故规律。

3 综合监控集成平台应用

3.1 建设内容

中煤集团葫芦素煤矿综合监控集成平台建设内容包括:建立全矿井基于网络的大型开放式分布控制系统;集成统一各种通讯协议规约的数据;实现全矿各主要生产环节及相关的辅助环节的集中监视和控制。通过矿井环网将全矿各主要环节的数据集成到综合监控集成平台,由平台统一处理各种数据规约,最终实现平台各系统监控、分析、处理等功能,以实现矿井安全高效集中生产,达到少用人、低成本、高效率的目标,提高矿井整体安全生产水平。

3.2 大型开放式分布控制系统

葫芦素煤矿综合监控集成平台由应用服务器、采集服务器、实时数据库服务器、WEB服务器、工程师站、操作员站等设备构成。通过矿井控制网络实现数据集成,系统结构如图4所示。

服务器冗余:综合监控集成平台应用服务器、实时数据库服务器采用具有容错机制的服务器,使得系统冗余摒弃了对软件冗余的依赖性。在发生软件故障时保证动态数据的完整性保留原来的内存数据,同时,可以做到故障的追溯。

图4 葫芦素综合监控集成平台分布式架构

应用服务器:通过组件化的方式,将从数据采集服务器获取各安全生产监控子系统的实时数据,进行收集处理,报警管理,历史数据管理,应用诊断,应用开发部署管理等功能集成到一个分布式平台中。

实时数据库服务器:安装Historian,它是工厂数据的实时关系型数据库,具备高速的数据采集和海量数据存储的功能,并直接支持以SQL方式对历史数据的查询。该服务器选用容错服务器平台,增大服务的安全稳定性。

WEB服务器:用于为WEB用户提供访问、浏览甚至控制的条件。为保证工业网络的安全,该服务器部署在控制网络上,通过隔离网闸设备进行数据加密转换为管理网络,为用户提供访问服务。

工程师站:平台分布式部署一台工程师站,统一对各个子系统进行组态编程,工程师站负责所有软件的开发环境,包括系统建模、监控画面开发等。

操作员站:平台部署若干台操作员站,安装平台客户端软件,用于监控各个子系统的工况、设备的状态、控制各种设备的运行,作为各个子系统的监控主机。各个子系统的操作员站通过交换设备与应用服务器进行互联。

3.3 集成统一各种通讯协议规约的数据

硬件系统数据源:高速的数据采集功能允许平台能与各种硬件设备的数据进行集成,如AB,Siemens等主要厂商的控制设备或任何的开放控制网络通讯。IO Server/DA Server采用基于TCP/IP的通讯协议,可以采集诸如Modbus、PLC等总线方式。

软件系统数据源:采用OPC技术大大丰富了组态平台的设备与软件连接和集成功能。除此之外,平台还可以支持任何的OPC Server,能够从任何的OPC Server中获取数据,这也是最常用的与控制系统连接的方式之一。除了OPC还包括一些FTP超文本连接、DDE数据连接等方式。

数据库系统数据源:在工业应用里,数据库作为数据交换平台十分常见,平台支持和数据库的连接,通过ADO访问手段,可以轻松取得其他通用关系型数据库如MS SQL SERVER、ORACLE等的数据。

3.4 全矿的集中监视和控制

以压风机监控系统接入为例,葫芦素压风机房监控系统已完全实现无人值守,达到减人增效、高效管理的目的。

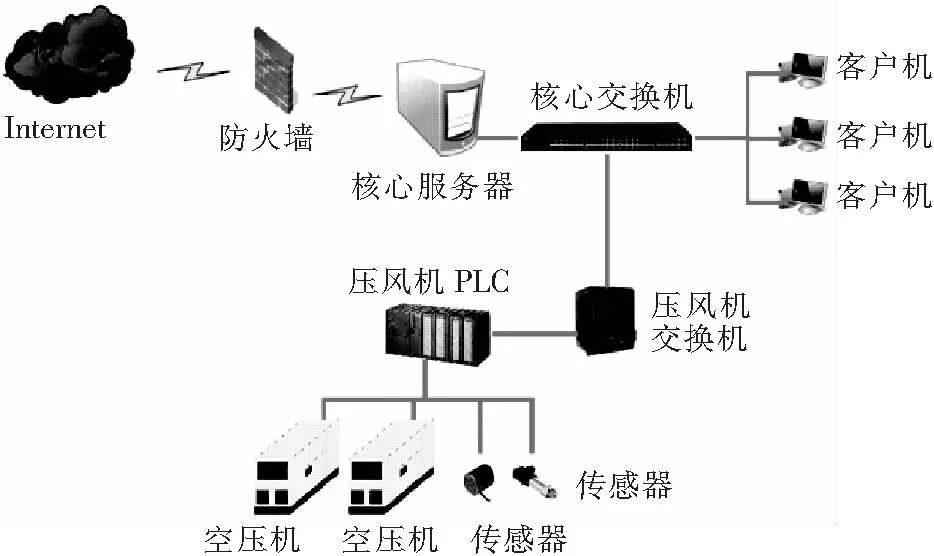

系统结构:葫芦素压风机系统由基于物联网技术由主机,PLC控制站,显示操作箱,风量、风速、温度、压力等传感器以及控制软件等组成。PLC控制站硬件应提供以太网电口或光口,软件通过驱动通信,经工业以太网接入综合监控集成平台。系统结构如图5所示。

图5 葫芦素煤矿空压机监测系统结构

监测功能:通过直观界面显示压风机运行实时状态、压风流量、排气温度和压力、冷却剂温度等参数,以及空压机运行供电参数等数据。

监控功能:可实现系统无人值守,可从调度室实现设备远程“启动”和“停止”,可远程切换系统控制方式“远程”或“就地”,以及通过设置“自动切换时间”等参数设定空压机自动切换等控制操作。

系统报警、曲线分析功能:可以实现对压风机报警信息的查询及分析;可以实现压风机运行记录的追溯和查询;可以实现空压机运行数据、运行曲线的分析等功能,如图6所示。

图6 葫芦素煤矿空压机监测系统数据分析界面

3.5 综合监控集成平台优点分析

葫芦素煤矿综合监控集成平台依靠先进的管理理念,采用现代化信息与自动化技术,建立全矿井监测、控制、管理一体化的、基于网络的大型开放式分布控制系统,具有完善的生产管理监控功能。通过以太网将相关监测监控系统的各种接口类型、各种通讯协议规约的数据信息统一成基于以太网络的通讯协议,将煤矿各主要生产环节及相关的辅助环节的生产过程进行实时数据采集、控制、传输、处理、显示、记录、打印,综合监控集成平台实时历史数据库收发所有现场数据,并为监控人员提供完备的图形、趋势、报表等工艺监控画面,从而实现井上井下各安全生产监控系统所有具备条件的电气设备均能在地面调度指挥控制中心进行集中监视和控制,形成全矿井安全、生产各个环节的过程控制自动化、生产综合调度指挥和业务运转网络化,以保证对全矿井安全生产状况和生产过程进行实时监测、控制和调度管理,使矿井安全高效集中生产,达到少用人、低成本、高效率的目标,提高矿井整体安全生产水平。

3.6 示范项目的创新成果

感知层系统创新:建设了以物联网技术为基础的感知层系统创新,基于物联网技术,通过以传感器、射频技术、ZigBee等技术建设的子系统,与传统技术相比,可定位更准确、数据传输更加稳定、通讯传输可适应井下复杂环境、系统运行更加安全。

通讯层创新:建设了以网络通讯为中心的通讯层创新,采用TD-SCDMA的3G通信技术、IP通讯广播、工业千兆环网等方式搭建了全矿井综合网络中心,与传统工业环网相比,覆盖面全面提高、通讯速率更快、网络访问更加安全快捷。

应用层创新:建设了综合分析的应用层创新。通过建立综合监控集成平台、企业门户、调度管理、安全管理、生产管理、能耗管理等模块,将全矿各方面信息综合汇总、综合管理、综合分析,以PC端、移动端等方式实时显示,为各层管理者提供决策依据。

4 结语

葫芦素煤矿以国家矿井安全生产监管物联网应用示范工程建设为契机,基于物联网智能感知、大数据分析、互联网、云计算等先进技术建设高效、环保的数字化矿井。利用先进技术建设了全面分析管理模块,大大提高了矿井的安全管理、利用物联网技术建设的综合管控平台可以实现现场无人值守,实现减员增效,切实做到了以提高煤矿生产效率和管理水平为目的的信息化建设。

通过葫芦素煤矿国家物联网示范项目建设成果及所取得的成效,在国家大力推行“两化”融合契机下,煤炭领域必须尽快完成技术升级、深化改革、创新工作模式,通过建设绿色环保的智慧化矿山、利用先进技术,全面提高生产效率、提高安全生产。葫芦素煤矿为实现物联矿山、感知矿山、打造中国现代化安全矿山提供了现实范例。