低浓度煤层气变压吸附提质利用技术现状与展望

李 雪 飞

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

煤矿井下抽采瓦斯按浓度分3种利用方式:高浓度瓦斯利用(30%~90% CH4)、低浓度瓦斯利用(<30% CH4)、乏风瓦斯利用(<8% CH4)[1]。煤矿区低浓度煤层气(煤矿瓦斯)的治理非常必要,然而我国瓦斯治理和利用严重滞后,成为煤矿安全生产的最大隐患。据统计,我国高瓦斯和瓦斯突出矿井占全部矿井的50%左右[2],每年瓦斯事故造成死亡人数占煤矿事故总死亡人数的40%[3]。瓦斯治理和利用是减排温室气体、改善环境质量的有效手段。我国大多数矿井抽出的瓦斯属于中低浓度煤层气,作为民用燃料时,成分复杂,浓度不稳定,不能与天然气远距离混输混用,难以形成规模效益,除一部分用于瓦斯发电外,其余大都排入大气[4]。煤层气利用的关键是CH4的浓缩,CH4体积分数超过90%才能用于生产压缩天然气(CNG)、液化天然气(LNG)或作为高效燃料并入城市天然气供应管网。发展低浓度煤层气浓缩技术是开发利用煤层气的关键。目前低浓度煤层气浓缩CH4的主要方法有低温液化法、变压吸附分离法、膜分离法和合成水合物法等[5]。其中低温精馏法能耗高,膜分离法和水合物法技术不成熟,尚未工业应用;变压吸附分离法操作灵活便捷,易于应用。

本文针对低浓度煤层气变压吸附提质浓缩技术,综述了吸附剂和提质浓缩工艺方面的研究进展,介绍了自主研发的低浓度煤层气提质浓缩利用技术及应用情况,分析了技术改进的方向,展望了技术未来的应用领域,为该技术推广提供指导。

1 提质利用技术研究现状

1.1 提质浓缩吸附剂

吸附剂是变压吸附提质浓缩技术的核心,吸附剂性能直接影响变压吸附装置的经济性。选择合适的吸附剂和研究吸附剂的性能对煤层气变压吸附浓缩技术的推广具有重要意义[6]。目前,用于低浓度煤层气中CH4/N2分离的吸附剂有活性炭、沸石分子筛、碳分子筛等[7]。万俊桃等[8]以葡萄籽、木屑、核桃壳、竹屑为原料,通过磷酸活化法制备活性炭,研究了其对低浓度煤层气CH4的吸附性能,发现葡萄籽为原料的活性炭表面碱性基团含量最大且大于酸性基团,具有最好的吸附性能。赵国峰等[9]用浸渍法在活性炭上担载Ni(NO3)2,干燥后在130 ℃空气中加热5 h用于CH4/N2分离,试验证明担载NiO可提高CH4/N2的分离效果,且质量分数越大,分离效果越好。李明等[10]研究了不同工艺条件下,活性炭204-II分离煤层气中CH4的效果,确定了CH4和N2在活性炭上的分离是基于吸附平衡差异的机理。CH4含量为20.13%和47.46%的煤层气可分别提纯至39.83%和71.38%。

活性炭、改性活性炭用于煤层气的变压吸附提质浓缩已取得一定进展,但目前活性炭吸附剂并不理想。乐英红等[11]采用Si(OCH3)4化学气相沉积法对CaA、CaY和NaZSM-5沸石进行孔径精细调变,改善沸石的择形吸附分离和催化性能,研究了改性前后样品对α(CH4/N2)的影响,提高了CH4/N2的分离系数。孔祥明等[12]认为沸石13X-APG对CO2吸附容量较大,100 kPa、293 K条件下吸附CO2容量达5 mol/kg,但对CH4和N2的吸附容量很小且相差不大,分别为0.7、0.4 mol/kg;沸石13X-APG对于CO2/CH4和CO2/N2分离体系具有较好的吸附分离性能,但对CH4/N2体系的分离效率偏低。刘海庆[13]以髙硅疏水性沸石ZSM-5为吸附剂吸附回收低浓度煤层气中的CH4,采用真空变压吸附工艺可将模拟煤层气中20%的CH4提纯至31%~41%,回收率为93%~98%。沸石分子筛对低浓度煤层气的分离效果不理想,多数研究为经离子交换后沸石的分离,注重吸附容量和选择性,忽略了实际工业运行的稳定性和经济性。碳分子筛工艺主要基于动力学效应分离煤层气中CH4/N2。席芳等[14]研究了CH4/N2混合气在SL-CMS3固定床上的穿透曲线,发现CH4和N2分离效果很好。合理控制吸附时间,可在双床变压吸附装置上将CH4摩尔分数由50%提浓至96%。王德超[15]以无烟煤为原料制备了碳分子筛T-CMS,并与陕北煤丝炭基炭分子筛(S-CMS)和13X沸石分子筛比较,进行了吸附量和CH4/N2分离测试,发现T-CMS分子筛对CH4/N2的分离效果最好,分离系数达3.097。史乃弘[16]采用酚醛树脂添加阻燃剂制备了浓缩CH4的CMS,并利用双塔评价装置评价了其浓缩CH4的性能,发现CMS具有较高的分离系数,但CMS的综合指标不理想,实验室研究结果离工业化应用差距较大。李兰廷[17]以酚醛树脂废料为主要原料,采用炭化/气相沉积一体化工艺,制备了用于煤层气提浓的BM-CMS碳分子筛,当BM-CMS的孔径为N2分子直径的1.1~1.8倍时,可将煤层气浓度从27.7%提高到53.3%。张进华等[18]在四塔变压吸附装置上研究了BM 1404碳分子筛对不同浓度CH4/N2混合气的提浓效果,将体积分数18%、35%、71%的CH4分别平均提浓到45.25%、68.10%、86.80%,对低、中、高浓度煤层气均有较好的浓缩分离效果。碳分子筛已成功应用于各行业的气体分离,其在变压吸附浓缩CH4技术中的应用对煤层气浓缩提质技术的完善和推广起到了重要作用。

1.2 提质浓缩工艺及装备

变压吸附工艺及装备的优化对提高煤层气CH4/N2的分离效果有辅助作用。周圆圆等[19]以活性炭为吸附剂,利用单塔做出V(CH4)/V(N2)=30/70的CH4/N2混合气中CH4穿透曲线,并且利用三塔VPSA工艺对混合气进行分离,使产品气中CH4体积分数由30%提高至60%~62%。杨雄等[20]在两塔真空变压吸附提浓装置上研究了活性炭吸附剂的分离效果,发现再吸附压力209 kPa以内,解吸压力为21 kPa时可以将CH4体积分数为20%的煤层气提浓到30%,产率达80%。李永玲等[21]采用活性炭和碳分子筛混合吸附剂分离低浓度煤层气,研究了吸附塔高径比对CH4/N2/O2分离效果影响,发现提高高径比能降低解吸气的爆炸限范围,但高径比过大会降低吸附剂的利用率。变压吸附工艺对煤层气CH4/N2的分离优势明显:一般无需外加热或制冷源,在室温和低压(0.1~3 MPa)操作;设备简单,可单级运行;煤层气中的几种组分可在单组中脱除;装置操作弹性大,自动化程度高,操作费用也较低。

笔者所在课题组在国家科技重大专项“大型油气田及煤层气开发”的资助下,研发了168 Nm3/d的低浓度煤层气变压吸附提质浓缩利用小试装置和3 000 Nm3/d的低浓度煤层气变压吸附提质浓缩中试装置,开发了低浓度煤层气变压吸附提质浓缩专用碳分子筛吸附剂,形成了低浓度煤层气提质浓缩利用技术及装备,并针对不同需求进行了低浓度煤层气变压吸附提质浓缩制取压缩天然气(CNG)和液化天然气(LNG)的工业应用。

2 提质利用技术开发

2.1 变压吸附提质浓缩技术

变压吸附提质浓缩技术的核心是开发性能优良的吸附剂。针对低浓度煤层气特点,需要开发能够吸附分离CH4/N2的吸附剂。煤炭科学技术研究院有限公司开发了适合于低浓度煤层气变压吸附提质浓缩用的吸附剂碳分子筛。该碳分子筛以树脂为原料,高温煤焦油为黏结剂,添加一定比例助剂,经捏合成型、炭化、调孔制得,其物性和孔隙结构参数见表1,分离性能指标见表2。

表1 碳分子筛物性和孔隙结构参数Table 1 Physical properties and pore structure parameters of carbon molecular sieves

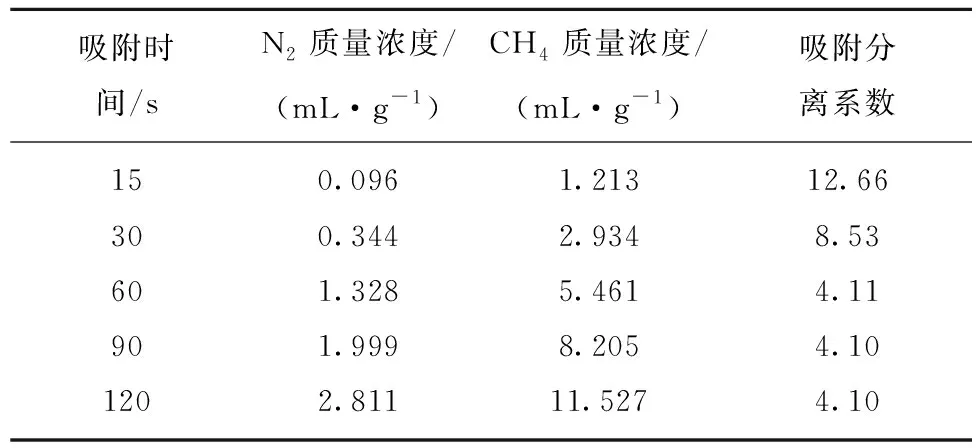

表2 碳分子筛分离性能指标Table 2 Separation index of carbon molecular sieves

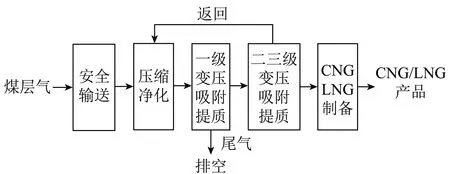

图1 低浓度煤层气变压吸附提质浓缩利用工艺流程Fig.1 Program of low concentration coal bed methane utilization by upgrading with PSA

以开发的碳分子筛为吸附剂,通过小试研发、中试放大验证及工业示范,形成了低浓度煤层气变压吸附提质浓缩利用技术,工艺流程如图1所示。该技术可分为安全输送单元、压缩净化单元、变压吸附提质浓缩单元以及CNG或LNG制备单元。

1)安全输送单元

安全输送单元主要将新鲜原料气输送到压缩净化单元,依据原料气压力及组成设置水封阻火泄爆装置、阻火器、水环压缩机及计量阀组,一般抽放泵站抽采煤层气压力为3~5 kPa,水环压缩机是为了满足压缩净化单元中不同气体混合要求,可根据工艺要求来设定水环压缩排气压力。

2)压缩净化单元

压缩净化单元包括原料气混合、压缩、净化。原料气混合是将新鲜原料气与变压吸附浓缩单元返回的气体进行混合,采用同压混合器,混合压力根据工艺要求确定,一般为40 kPa,混合后的原料气进入煤层气压缩机进行压缩,压缩目的是满足变压吸附分离要求,一般压缩机排气压力为0.4~0.6 MPa,为防止变压吸附分离用吸附剂中毒、分离效率降低,压缩后原料气要经过过滤器除尘、冷干机除水、活性炭除尘除油处理后再送至变压吸附浓缩单元,一般要求颗粒物直径<1 μm,气体露点温度<5 ℃。

3)变压吸附提质浓缩单元

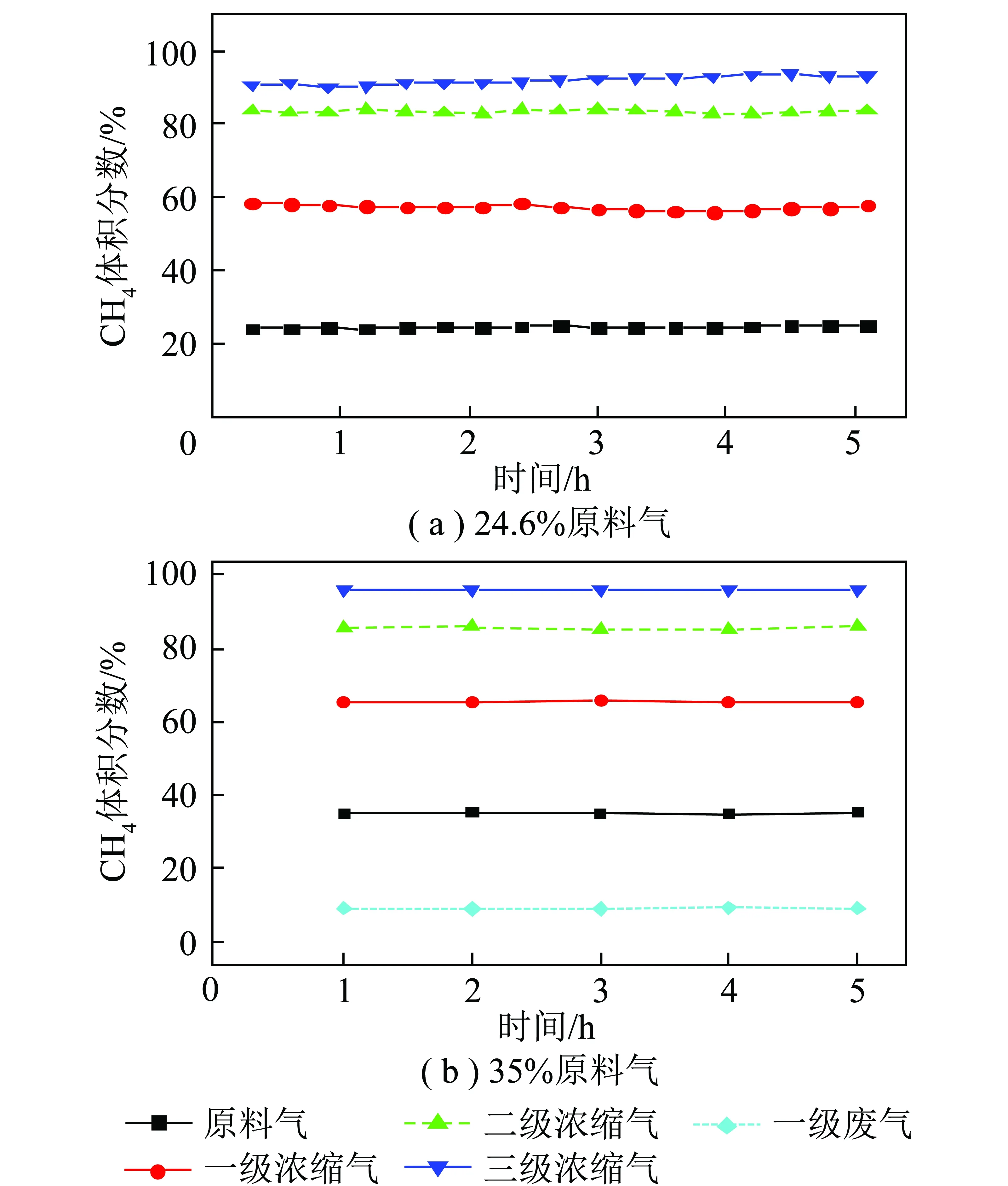

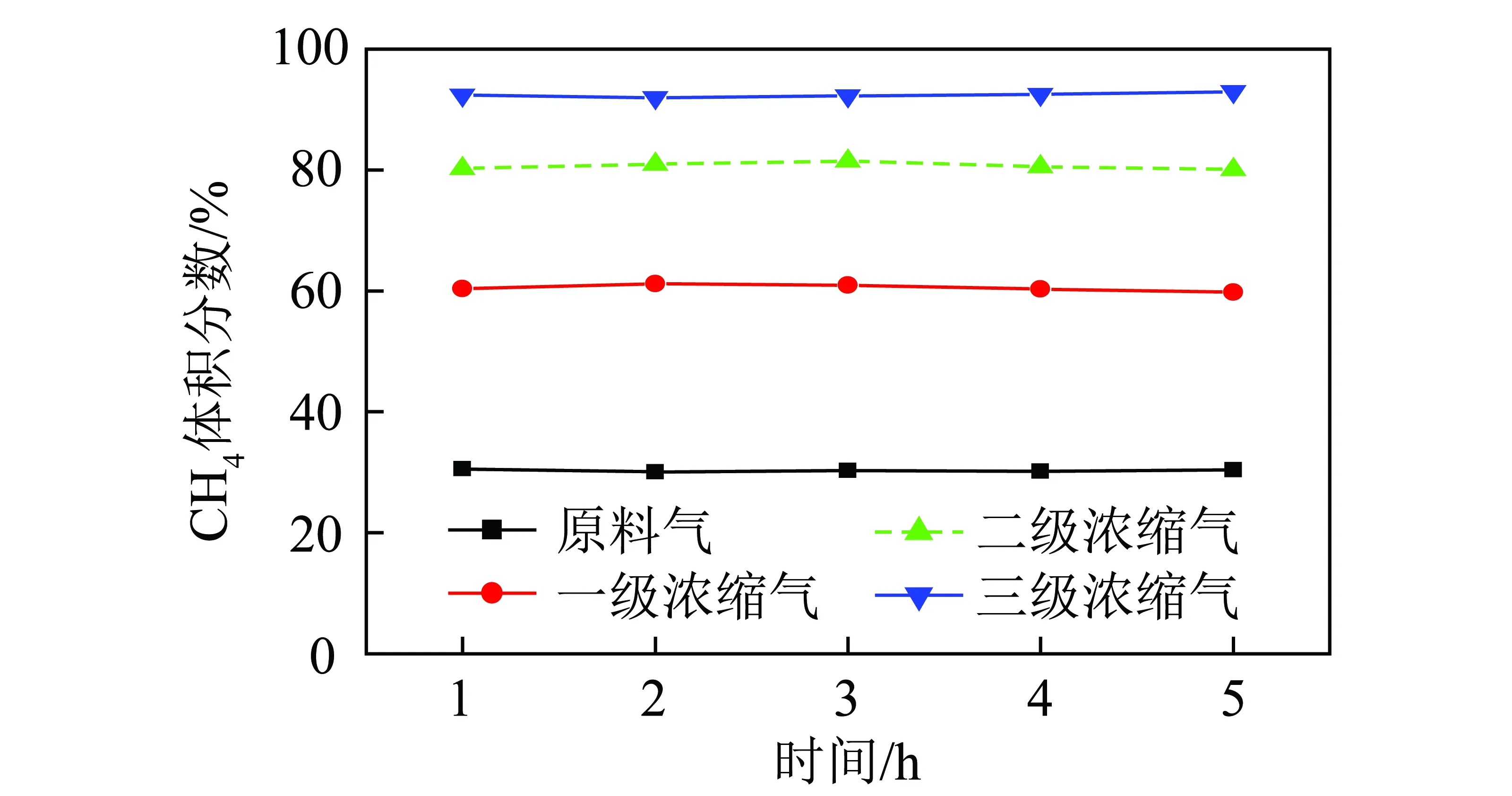

压缩净化后的原料气进入变压吸附浓缩单元进行浓缩分离,变压吸附浓缩单元的主要设备有吸附塔、气体缓冲罐、气动阀、真空泵和消音器。其中变压吸附塔一般采用六塔,可根据原料气浓缩设置二级浓缩或三级浓缩。原料气进入吸附塔内在一定吸附压力和吸附时间下进行分离,碳分子筛吸附剂吸附易吸附组分,非吸附相气体从吸附塔塔顶排出,吸附相气体通过真空泵从吸附塔塔底解析出来,一般吸附压力为0.3~0.5 MPa,产品气压力为0.3~0.4 MPa。浓缩后产品气送入缓冲罐,作为制备压缩天然气(CNG)或液化天然气(LNG)的原料。不同浓度原料气条件下浓缩分离CH4效果如图2所示。可以看出,不同浓度的原料煤层气,经过三级变压吸附浓缩后CH4浓度都可以提高到90%以上。

图2 24.6%和35%原料气浓缩分离CH4效果Fig.2 CH4 separation result of 24.6% and 35% raw gas

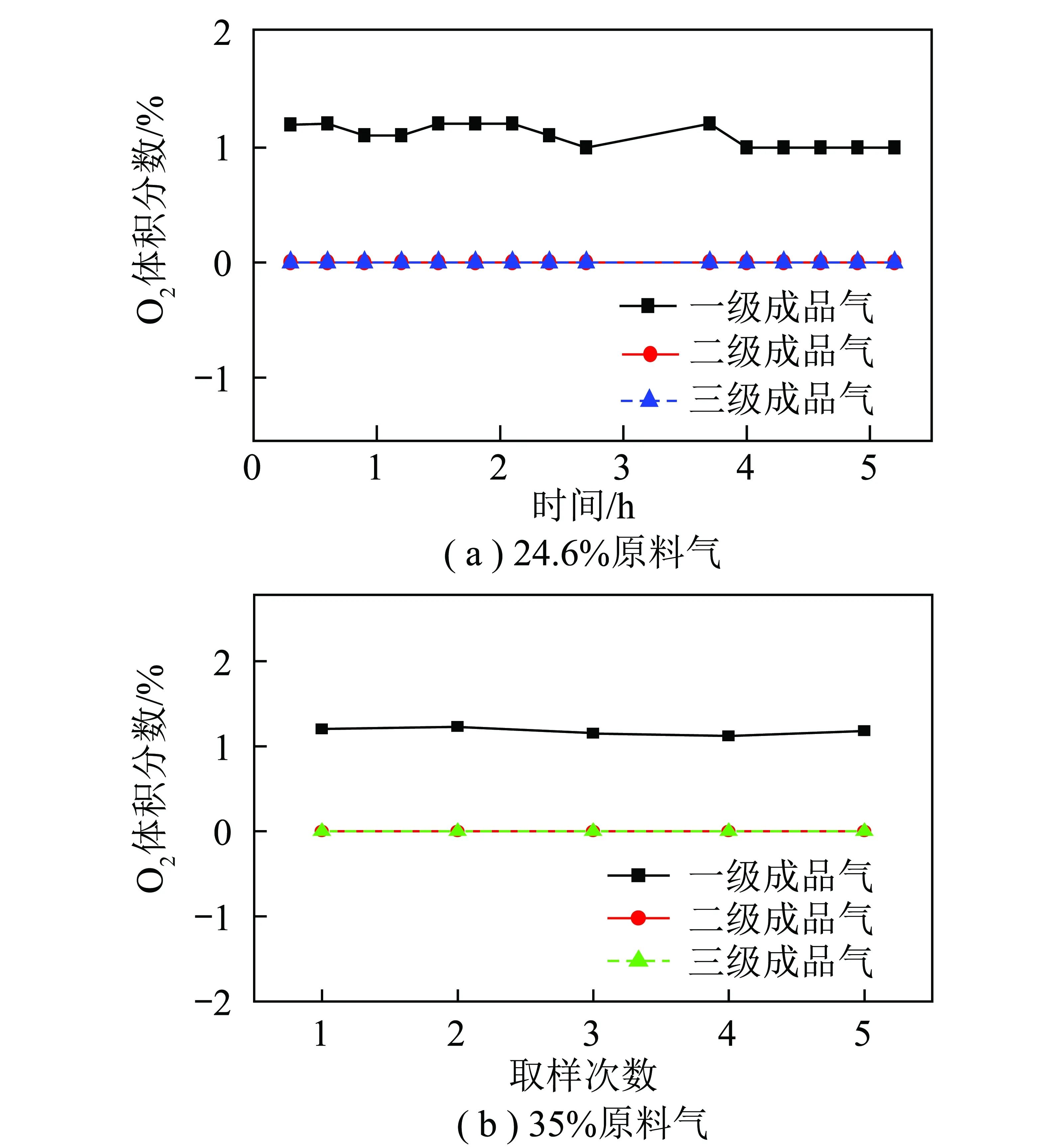

不同浓度原料气浓缩分离O2效果如图3所示。可以看出,其脱氧效果趋势一致。经过一级变压吸附浓缩分离后O2浓度可降至1%,再经二、三级变压吸附浓缩分离,O2浓度可降至0。

图3 24.6%和35%原料气浓缩分离O2效果Fig.3 O2 separation result of 24.6% and 35% raw gas

4)CNG/LNG制备单元

浓缩后的煤层气可根据用户需求确定利用方式。可用于制备压缩天然气(CNG)或者液化天然气(LNG)。CNG制备单元可按母站单元设计或子母站合建的方式设计。LNG制备单元可根据原料气规模灵活选择液化工艺技术设计。

低浓度煤层气变压吸附提质浓缩利用技术特点:① 深度脱氧。一次吸附脱氧率>90%,氧气体积分数可从12%~15%降至约1%,后续浓缩安全可靠。② 一次压缩多级浓缩。可降低能耗20%以上,减少压缩设备投资。③ 浓缩后气体带压。压力不浪费,CNG或LNG再加工能耗低。④ 吸附剂效率高。装填量小,吸附塔体积小,吸附剂总价便宜。⑤ 浓缩效率高。CH4体积分数从30%浓缩至>90%,吸附剂原料气处理能力高,具有良好的抑爆及导静电能力,吸附容量大、分离效率高。⑥ 产品方案灵活。带压浓缩气可生产CNG、LNG,或同时生产CNG和LNG,提高了项目的经济性及抗风险能力。

2.2 变压吸附提质浓缩技术的应用

低浓度煤层气变压吸附提质浓缩利用技术具有设计灵活、适用范围广的特点。对于有固定抽放泵站,且气源规模大的大中型煤矿,可按常规工程项目设计建设。利用煤炭科学技术研究院有限公司开发的低浓度煤层气变压吸附提质浓缩技术,与阳煤集团合作在神堂嘴工业园区建设低浓度煤层气浓缩制1 800万Nm3/a压缩天然气(CNG)项目。该项目原料气设计浓度35%,产品气为压缩天然气,设计浓度95%,总投资1.33亿元,占地约24 000 m,压缩天然气制备单元按子母站设计,预计2018年10月建成投产。对于位置偏远,无固定抽放泵站,且气源比较分散的中小型煤矿,可以按撬装式结构设计建设。利用煤炭科学技术研究院有限公司开发的低浓度煤层气变压吸附提质浓缩技术,在山西阳泉盂县跃进煤矿建设了低浓度煤层气浓缩制1万Nm3/d液化天然气(LNG)项目。该项目原料气设计浓度30%,产品气为液化天然气,液化工艺采用高压射流制冷工艺。项目投资2 200万元,占地约4 000 m2。项目于2015年7月建成,调试后开展了工业连续运转试验,产品达标投产。项目现场如图4所示,浓缩产品效果如图5所示。

图4 低浓度煤层气浓缩制1万Nm3/d液化天然气(LNG)现场Fig.4 Preparation of 10 000 Nm3/d liquefied natural gas (LNG) field with low concentration coal bed methane

图5 30%原料气浓缩分离CH4效果Fig.5 CH4 separation result of 30% raw gas

2.3 改进方向

低浓度煤层气变压吸附提质浓缩利用技术包括专用吸附剂开发和变压吸附提质浓缩工艺开发。该技术的成功开发和应用,为煤矿区低浓度煤层气的利用开辟了新的途径,为提高煤矿区低浓度煤层气利用率提供了支撑。为提高该技术在市场上的竞争力,从技术经济性角度分析还有以下改进方向:① 吸附压力。在保障浓缩分离效果的前提下,降低变压吸附分离压力,降低系统能耗。② 专用吸附剂。开发低吸附压力条件下的专用吸附剂。③ 吸附塔结构。改进吸附塔筛分结构,提高煤层气分离效率。

3 结论与展望

1)针对低浓度煤层气组成及特点,开发了浓缩分离专用碳分子筛吸附剂,CH4/N2分离系数达到4.0以上,耐磨强度达到99%。

2)以自主研发碳分子筛为吸附剂,经过小试及中试放大验证,成功开发了低浓度煤层气变压吸附提质浓缩利用技术,该技术可将CH4浓度25%以上的煤层气经过安全输送、压缩净化以及变压吸附浓缩提高到90%以上,将O2浓度降低至1%以下。利用该技术在阳泉地区建设了低浓度煤层气变压吸附提质浓缩制压缩天然气(CNG)和液化天然气(LNG)的工业示范项目,得到了很好的推广应用。

3)变压吸附提质浓缩技术的开发,拓宽了煤矿区低浓度煤层气利用途径。在技术推广应用过程中,一方面要从技术经济性角度进行改进,如降低吸附压力、开发新的专用吸附剂以及吸附塔结构优化;另一方面要从技术适应性角度进行改进,如开发撬装式一体化的应用模式、解决分布式能源利用问题。