航天用内置式永磁同步电机设计和仿真分析*

, ,,

(1.贵州航天林泉电机有限公司,贵州 贵阳 550081;2.国家精密微特电机工程技术研究中心,贵州 贵阳 550081)

0 引言

航天用内置式永磁同步电机具有调速性能优良、最大转矩比大、功率密度大、效率高、可靠性强、使用寿命长等优点,在航天和国防等领域得到了越来越多的应用。内置式永磁同步电机驱动系统因具有传动效率高、结构紧凑等优点,成为当前电驱动系统中一个重要的研究方向[1-2]。随着电驱动系统性能要求的不断提高,内置式永磁同步电机系统的设计方法及其外在特性的研究还有待于进一步的改进与完善,如高转矩密度电机参数的准确计算、转子结构强度设计、转矩波动的优化等[3-4]。本文以内置式永磁同步电机为研究对象,针对上述问题进行了深入研究,为提高内置式永磁同步电机的性能奠定了理论基础。

本文首先从实现电磁性能方面给出了内置式永磁同步电机的数学模型和设计原则,阐述了内置式永磁同步电机的设计方法。本文设计了一台20 kW电机,采用有限元法分析了内置式永磁同步电机定子的输出性能,dq轴电感等,并对转子结构进行了优化设计和结构仿真,仿真结果验证了该电机设计的正确性,为内置式永磁同步电机的设计提供了依据。

1 内置式永磁同步电机电磁计算

内置式永磁同步电机工作性能的计算至关重要,它是设计和优化电机设计方案的基础。为了使计算结果更为准确,应引入电机的控制策略,这样才能使给定的供电电压符合实际情况[5]。本文给出的方法采用的控制策略是最大转矩电流比控制方式,首先给定电机的工作状态,即电机的转速和转矩,计算出电机的主要尺寸;然后依据电机平衡方程式,通过给定不同的直、交轴电流(功率角),结合端电压、反电势、电抗和电阻参数,计算得到电机在额定转速运行时的电流、效率、功率因数等性能;最后通过仿真和试验对计算结果进行验证。

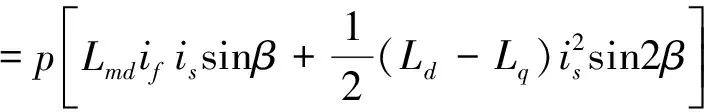

内置式永磁同步电机转矩方程式如下:

=p[ψfiq+(Ld-Lq)idiq]

(1)

式中:id、iq为定子直、交轴电流;ψf为永久磁铁产生的气隙磁通密度基波切割定子绕组所产生的磁链;Ld、Lq为定子直、交轴电感。

电机运行时的电压平衡方程式如下:

(2)

式中:R1为定子电阻;ω为电角速度。

当电机的端电压和电流达到最大值、电流全部为直轴电流分量时,电机可以达到的空载最高转速为:

(3)

内置式永磁同步电机过载倍数的计算,主要是通过计算电机在不同转速下的矩角特性,从计算的矩角特性上找到电机输出转矩的最大值,即认为此最大转矩就代表了电机的过载能力,同时复算热负荷能够保证电机稳态温升。

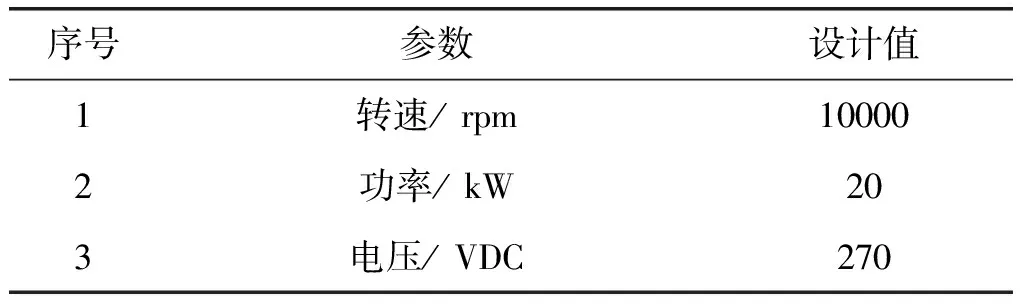

本文设计的电机主要指标见表1。

表1 20kW电机性能指标

在电机设计中,通常根据公式(4)确定电机主要尺寸:电枢直径Da、电枢铁芯长度lt,电机的其它尺寸(包括磁路尺寸、结构尺寸)和重量、技术经济指标都依赖于它。

(4)

式中:P为输出功率;ai为极弧系数;A为电负荷;Bδ为气隙磁密;n为转速;lt为铁芯长;Da为铁芯外径;kw为绕组系数。

由公式(4)可知,在电机体积(直径Da和长度lt)给定的情况下,电动机的功率P与电机电磁负荷ABδ及电机转速n成正比关系,因此要提高电机的功率密度必须尽可能提高电机电负荷A、磁负荷Bδ及转速n。

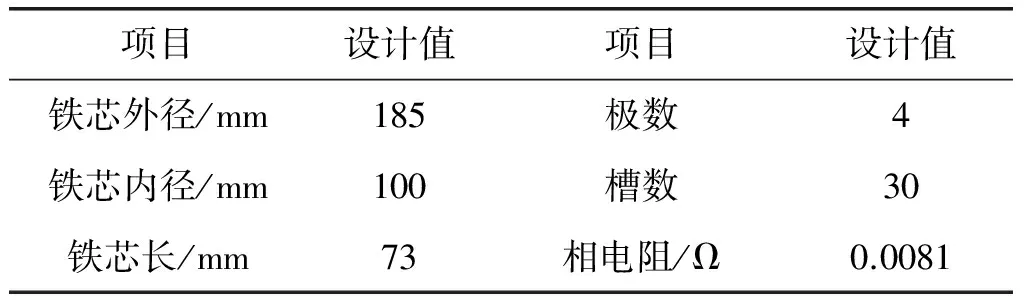

经计算取电机铁芯外径185 mm,铁芯有效长73 mm。电机基本参数见表2。

表2 电机基本参数

2 电磁场仿真

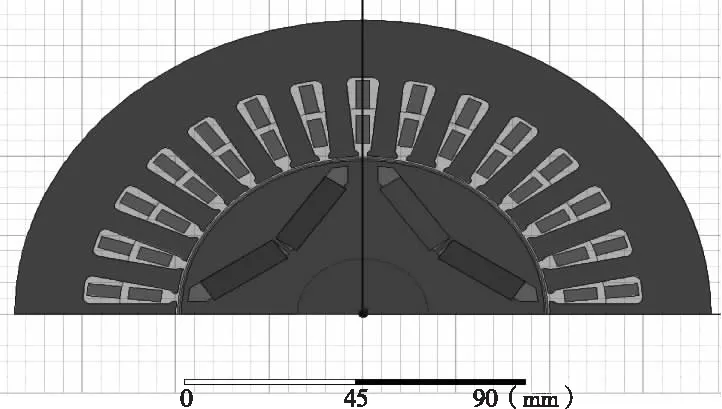

对上述电机进行电磁场有限元仿真。建立电机的二维有限元全周期分析模型,如图1。电机为正弦波驱动,采用最大转矩电流比控制方式,定转子磁极之间的夹角为114°(电角度)。

图1 电机有限元分析模型

2.1 工作点仿真(10000 rpm、19 Nm)

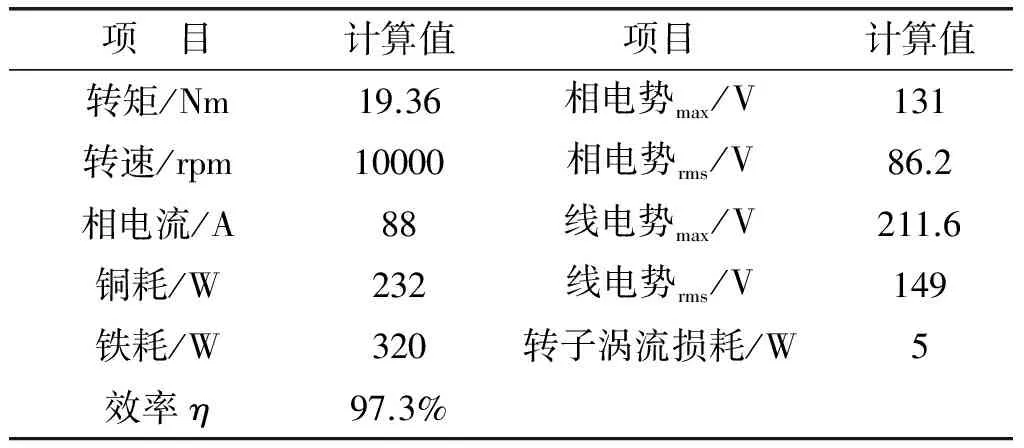

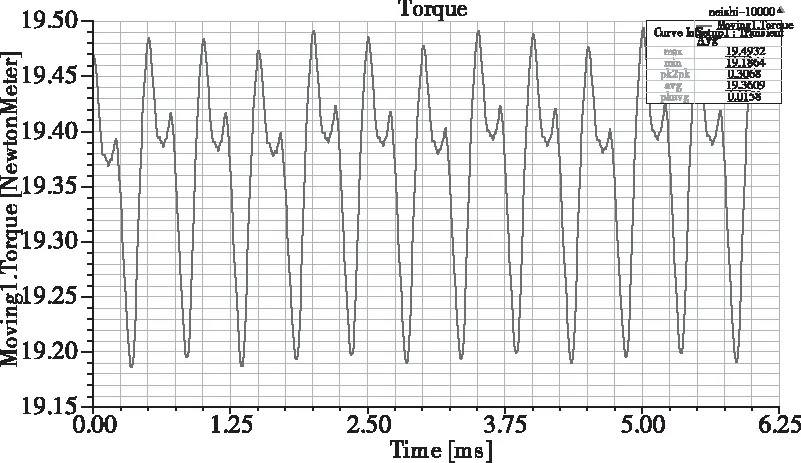

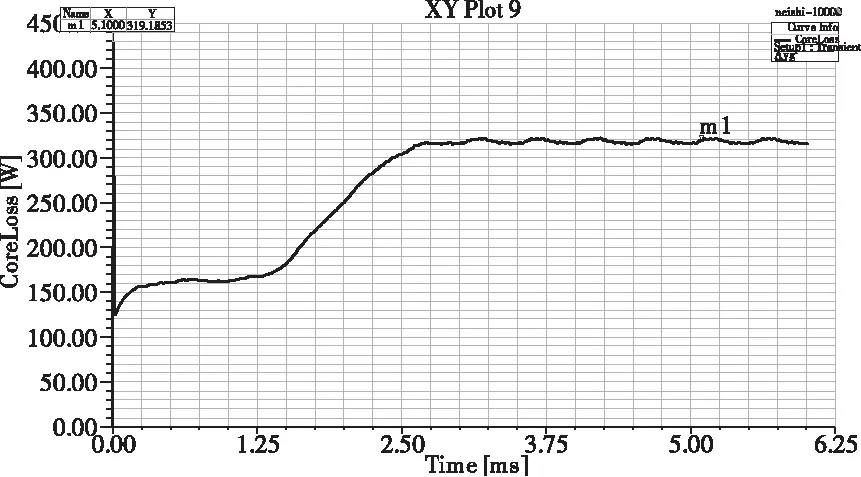

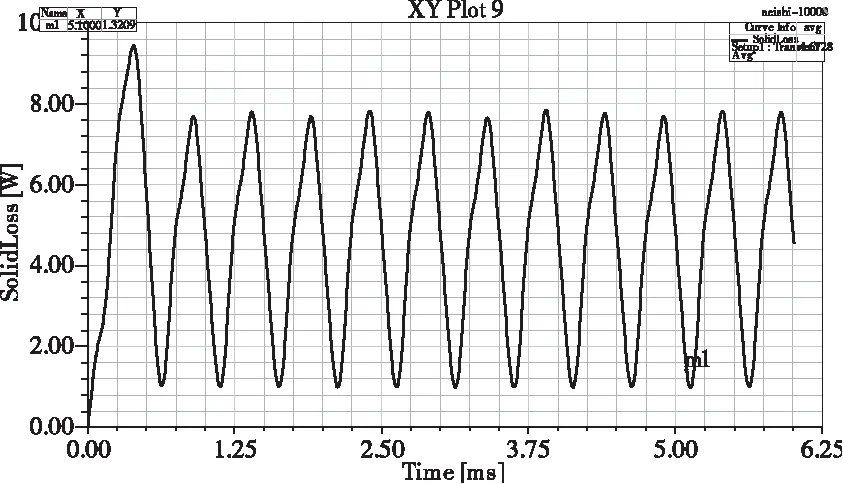

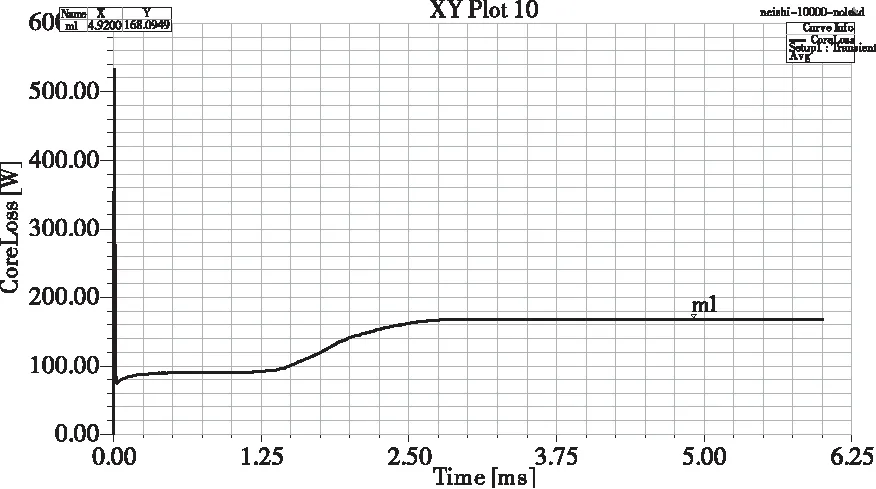

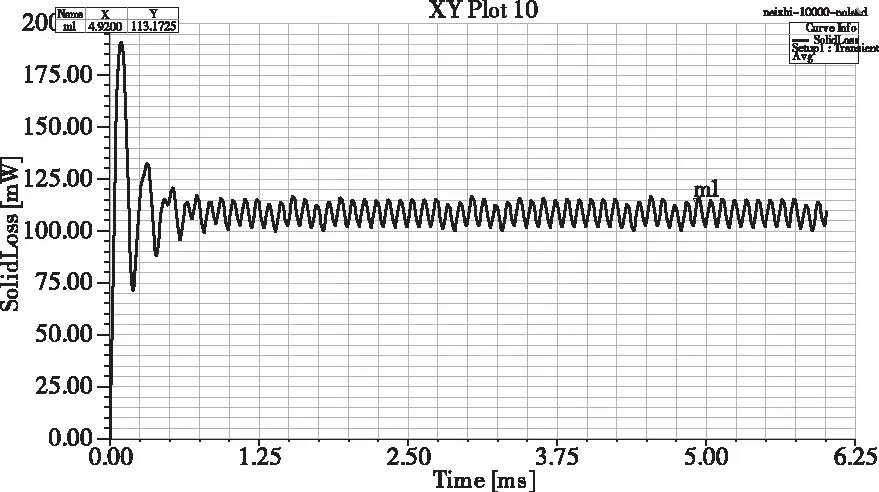

电机在额定工作点的性能仿真结果见表3。电机在该工作点定子铜耗为232 W,铁芯损耗320 W,磁钢涡流损耗为5 W,电机的效率为97.3%。

表3 额定工作点仿真结果

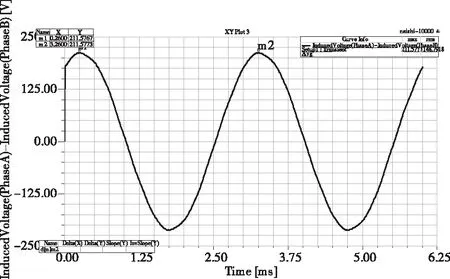

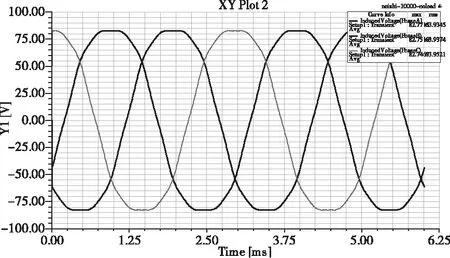

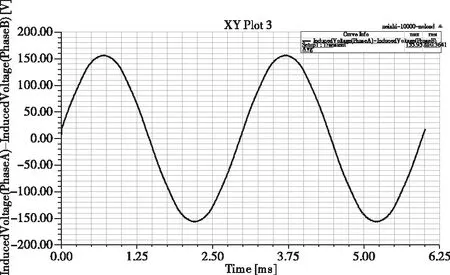

电机的转矩波形、相反电势波形、线反电势波形、定子铁耗曲线、转子涡流损耗曲线、分别见图2至图6。

图2 转矩-时间曲线

图3 相反电势波形

图4 线反电势波形

图5 定子铁芯损耗曲线

图6 转子涡流损耗曲线

额定转矩波动系数=(19.4932-19.1864)/(19.4932+19.1864)=0.79%。

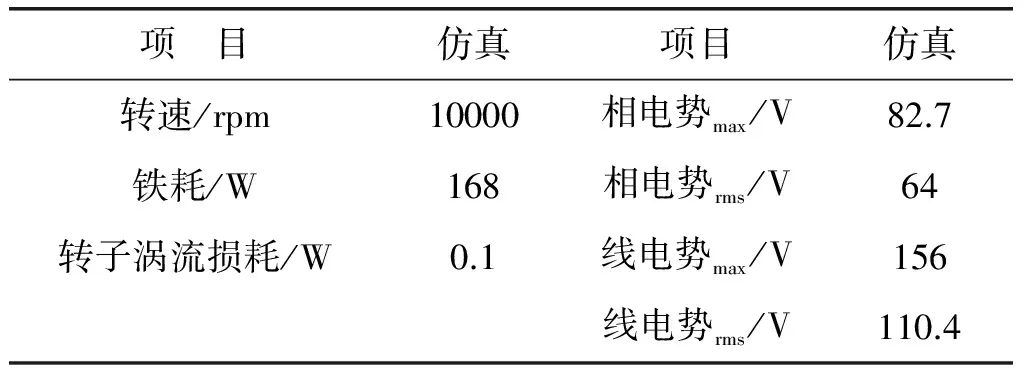

2.2 空载仿真(10000 rpm、0 Nm)

电机在空载点的性能仿真结果见表4。电机在空载时铁芯损耗168 W,磁钢涡流损耗为0.1 W。

表4 空载点仿真结果

电机相反电势波形、线反电势波形、铁损曲线、涡流损耗曲线如图7-图10所示。

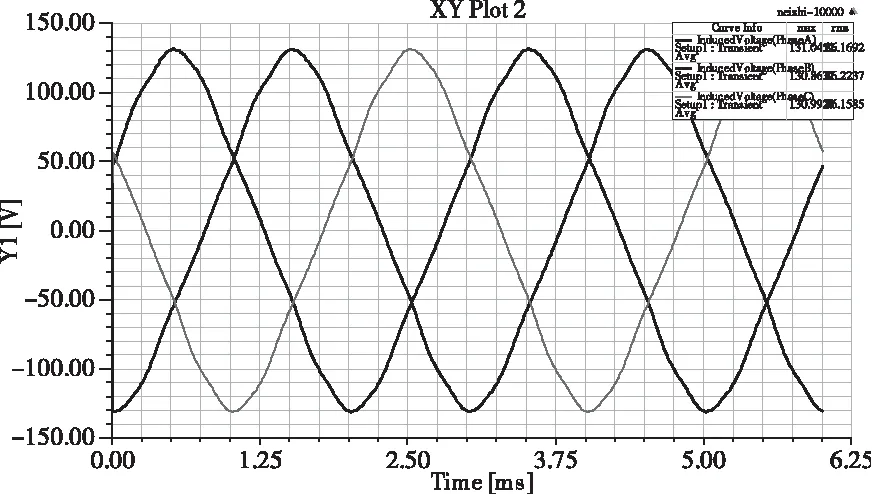

2.3 电机电感计算

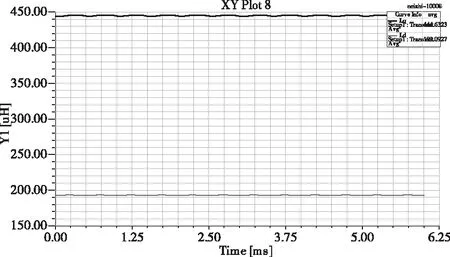

对电机dq轴电感进行了计算,计算结果波形见图11。

从图中可以看出,电机q轴电感为0.444 mH,d轴电感0.193 mH,电机的凸极率为:ρ=Lq/Ld=0.444/0.193=2.3。

图7 空载相反电势波形

图8 空载线反电势波形

图9 空载铁耗曲线

图10 空载转子涡流损耗曲线

图11 绕组d、q轴电感

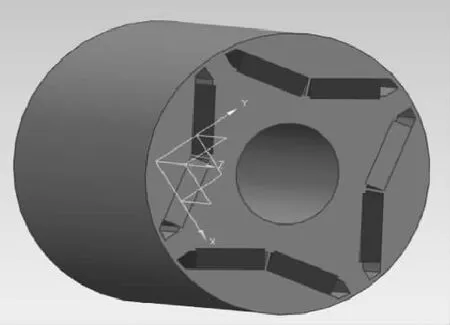

3 转子结构设计及仿真

图12 电机转子结构图

内置式永磁同步电机与常规表贴式永磁电机设计上有很大不同。同时内置式永磁同步电机的转子外无护套等保护措施,其转子结构的设计显得很重要,除了考虑电机转子结构强度外,还要不影响电机的工作性能。经过优化设计,得到转子结构如图12。

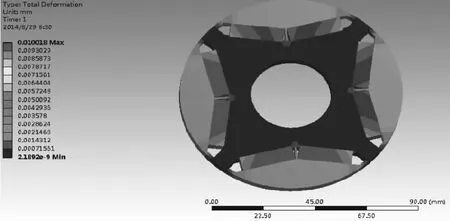

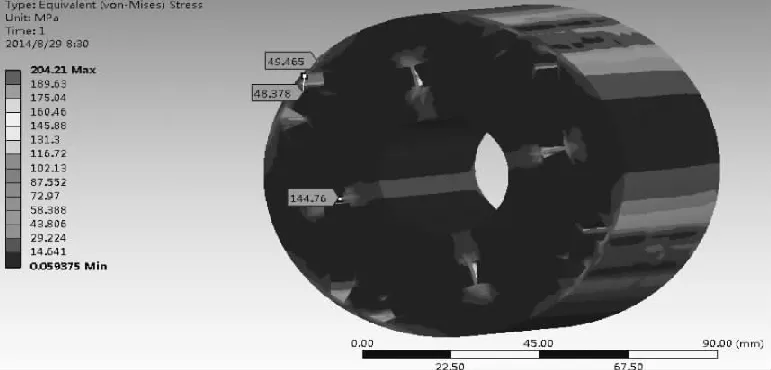

对电机转子进行静力学有限元分析,模型网格数量为45715,节点数量132225;电机转子工作转速为10000 rpm/19N·m时电机变形及应力在整个工作制中最大,其分布图见图13和图14。

图13 转子整体最大变形

图14 转子整体最大应力分布

从分析结果可以看出,电机转子在10000 rpm/19N·m时,变形最大为0.01 mm,变形量小,应力最大值为145 MPa,出现在转子磁桥处;转子所受应力和应变均小于材料的屈服强度,而且转子各零部件之间采用粘胶紧密配合,转子满足可靠性要求。

4 结论

本文对内置式永磁同步电机理论和设计方法进行了总结,并设计了一台20 kW的电机,对其进行了电磁场仿真计算,同时对电机转子结构进行了优化设计和仿真,从仿真试验的结果来看,该电机具有转矩波动小于0.8%,凸极率大于2,转子结构强度好等优点,证实了该电机设计的正确性,为内置式永磁同步电机的设计和可靠性仿真提供了依据。

基金项目:中国航天科工集团创新基金资助项目,天工技〔2016〕49号。