岩巷单进水平影响因素分析及其优化

申丑孩

(晋能集团长治公司山西新村煤业有限公司,山西 长治 046000)

煤矿岩巷掘进是一个复杂的施工工艺,在矿井正常生产中具有重要位置,生产矿井岩巷掘进工程量一般占到矿井掘进总工程量的30%左右。金明煤矿岩巷掘进一直气腿式凿岩机配耙斗装载机为主。近年来,通过引进中深孔爆破技术,增加循环进尺;改变传统的两掘一喷工艺,推广多工序平行作业、皮带连续排矸;改造供风线路、坚持多上钻机等措施,使矿井岩巷炮掘单进水平得以突破。2016年岩巷平均单进80 m/月,2017年岩巷平均单进82 m/月,个别岩巷掘进工作面破百米。虽然,矿井岩巷单进水平有所提高,但与国内综掘300 m/月、炮掘200 m/月的高水平单进相比还有较大差距。因此,以金明煤矿25011工作面底板岩巷为工程背景,研究岩巷快速掘进攻关工作,提高岩巷单进水平,缓解矿井接替紧张的局面是目前当务之急。

1 工作面工程概况

25011工作面底板岩巷位于25采区南部,11204下底板岩巷开口处为半煤岩巷道,上部岩石厚度为1.3 m,下部煤层厚度2.3 m。掘进范围内上距二1煤层底法距1~15 m;二1煤层整体呈单斜构造,最大厚度7 m,最小煤厚2.55 m,平均4 m;二1煤层底板整体产状134°~152°∠3°~9°。煤层直接底为砂质泥岩,灰色、深灰色,含白云母片及植物化石,下部含黄铁矿结核,局部并发育有L9灰岩。经现场调查,25011工作面底板岩巷掘进过程中在巷道层位选择与支护设计、作业方式、人的因素、爆破参数、掘进设备、组织管理因素和外部环境因素等几个主要方面存在提升空间,有待进一步优化。

2 岩巷快速掘进影响因素分析

2.1 巷道层位选择与支护设计的影响

(1)巷道层位设计的选择

25011工作面底板岩巷最初设计层位为L8灰岩底。该矿所采二1煤下部层位依次为砂质泥岩(最小厚度7.7 m,最大厚度13.63 m,平均厚度11.4 m)、L8灰(最小厚度2.12 m,最大厚度6.02 m,平均厚度4.6m)、一8煤及泥岩(最小厚度0.6m,最大厚度2.7m,平均厚度1.76 m)、L7灰(最小厚度1 m,最大厚度4.28 m,平均厚度3.1 m)。

(2)沿L8灰底施工段情况及成本计算

① 巷道状况

现场施工中发现,沿L8灰底掘进,巷道围岩破碎、成型极差、淋水点较多,锚杆失效较多。沿L8灰底可能有近煤层,使用锚索钻机勉强探查8 m,每班探测,施工困难较大,且影响进度;在该层位施工期间,巷道日进3 m,每月按25天核算,月仅能完成75 m;底板岩巷距二1煤不得小于10 m,否则打钻产生裂隙,影响效果。

② 成本核算分析

巷道压力大,补打锚杆 (索)较多,以25011工作面底板岩巷为例,百米巷道补打锚索100根左右,剩余890 m,共需补打锚索890根。每套锚索97.85元/套,工时费150元/工×890工=133500元,材料费共计 97.85×890=87087元。

另外,补打一根锚索需要30 min时间,补打890根锚索,使用一部钻机补打锚索的情况下,需要55班才能完成,占用了大量的掘进力量。因此,在该层位施工,不仅会造成支护成本的增加,而且还将制约单进的提高。

(3)支护设计分析

25011工作面底板岩巷设计采用锚网喷支护:采用左旋锚杆Φ18 mm×1800 mm,间排距800 mm×800 mm;双层网为钢筋网+黑色硬质塑料网,网片搭接长度为100 mm;全断面挂网喷浆,喷厚50 mm。由于25011工作面底板岩巷主要用于25011工作面瓦斯抽放,服务时间较短(从工作面两巷掘进至工作面回采结束),当巷道岩性比较好时,如果支护设计强度过大,不仅会造成支护材料的浪费,还会影响巷道快速掘进。因此,应实行差异化支护,在岩性较好的区段,合理降低25011工作面底板岩巷的支护强度,节约支护成本,加快掘进速度。

2.2 作业方式因素分析

(1) 工序耗时

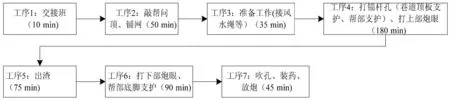

25011工作面底板岩巷采用“三八制”作业。根据现场跟班写实记录,该岩巷掘进施工工序耗时见图1。图1中工序4:打锚杆孔与打炮眼平行作业,两部YT28型气腿式凿岩机施工迎头炮眼,两部KMTQT-130/3.1钻机施工巷道顶板锚杆孔;工序5:出渣过程中,所有人员撤出,迎头无施工人员;工序6:打巷道下部炮眼,然后打巷帮下部两个锚杆孔,并进行上网安装。

工序耗时分析:

① 岩巷工作面钻机打眼工作耗时最多。风动凿岩钻机打一个2 m深炮眼平均需要8 min,锚索钻机打一个锚杆孔平均需要10~12 min,全断面爆破打眼和支护打一排锚杆需要4~5 h,占整个作业循环时间的50%~60%,是制约单进的主要因素。

② 平行作业不充分。部分工序实现了平行作业,但个别可以实现平行作业的工序未能平行作业,平行作业度低。

③ 风压、水压不足导致钻机钻进速度慢,也是影响单进的一个重要因素。

(2)平行作业现状分析

图1 施工工序及耗时

根据图1所示,打锚杆孔与打炮眼平行作业,两部YT28型气腿式凿岩机施工迎头炮眼,两部KMTQT-130/3.1钻机施工巷道顶板锚杆孔,但仍有部分可以实现平行作业而未实现平行作业的工序。有条件但未实现平行作业的工序:

① 工序4迎头打锚杆孔和打炮眼工作 (180min)与工序5出渣工作(75 min)与未能实现平行作业。

② 工序6中帮部底脚支护与工序4迎头打锚杆孔和打炮眼工作未能实现平行作业。

③ 工序6打底部炮眼与帮部底脚支护未能实现平行作业。

2.3 掘进设备影响分析

(1)装运:装岩工序在平巷掘进中占整个循环时间的30%~50%,目前,金明煤矿岩巷装运以P型系列耙斗装岩机为主,可在30°以下的斜巷使用,实现高效率连续出渣,装岩效率较高。

(2)钻眼:金明煤矿岩巷掘进普遍使用的仍是气动凿岩机,由于气腿凿岩机输出功率小,钻速低,如要提高工作面钻孔速度,就需要多上几部钻机平行作业。岩巷掘进需要机械化装备,现阶段在这项工序中缺少相应的装备,机械化程度较低。

(3)耙渣机与皮带机尾不能实现整体移动,造成移一次耙渣机需要4班左右时间,耗时时间长;掘进设备维修不及时,故障率高,都制约了岩巷单进的提高。

3 岩巷掘进方案优化

3.1 实行差异化支护

25011工作面底板岩巷采用断面直墙半圆拱13.3 m2,由于底板抽放巷道的服务时间往往较短,采用硬质塑料网+冷拔丝编织网取代原来的钢网护帮顶,可以较好的控制局部岩块的松动和坠落,通过现场调查,L7-8岩层岩性好、整体性强,节理、裂隙不发育,而喷浆的加固和防风化作用一般。因此,本次试验25011工作面底板岩巷采用锚网支护,不再喷浆。锚杆间排距0.8 m×1 m,锚杆配合H型钢带支护上半部,沿灰岩掘进期间锚索隔排单根布置,在顶板破碎或泥岩中掘进时视顶板条件,增加锚索数量。

针对巷道沿L8底掘进,巷道围岩破碎淋水点较多,锚杆失效较多的问题,将巷道施工层位调整到沿L7灰或上半部沿L7灰施工,在L7灰中上部施工,在L7灰施工期间,避免了淋水影响,现场施工较简单,巷道支护容易。

3.2 岩巷掘进机械化作业线优化

结合25011工作面底板岩巷现场施工地质、技术条件,选择YT28型气腿式凿岩机+P-60B耙斗装载机+DSJ80/2×55型胶带输送机+KMQT-130/3.1气动振动式锚杆钻机的作业线。利用皮带运输配合耙斗装载机时,皮带可实现连续运输,提高出渣排矸的连续性,解决排矸问题。

3.3 快速掘进作业方式优化

25011工作面底板岩巷掘进劳动组织形式采用“三八”工作制,作业方式采用同巷同段和同巷分段平行作业。优化后的作业循环见图2。在掘进循环作业过程中制定优化措施如下:

① 根据工作面情况,提高岩巷平行作业水平。在岩性好的前提下,两帮锚杆可滞后耙斗装载机进行补打;锚索滞后迎头10 m进行补打;耙斗装载机距迎头大于10 m后,耙渣作业可与迎头作业同步进行。做到迎头打钻打锚索、耙渣、后面补锚杆同时作业。

② 调整工序,积极组织。底板岩巷施工时调整为三个掘进班,提高正规循环率。

③ 加快各工序之间的衔接,提高单个工序施工速度。25011工作面底板岩巷巷道掘进断面13.3 m2,要上够4~5部钻,加强职工间相互配合,提高施工熟练程度,缩短单个工序时间消耗。

④ 缩短岩巷移耙斗装载机时间。每掘进30 m前移耙斗装载机,并将耙斗装载机前移时间控制在2班。

图2 优化后的正规作业循环

4 优化效果分析

1)单进水平提升

通过对掘进方案进行优化,优化后25011工作面底板岩巷掘进头实现了日进尺6 m,月单进突破160 m的技术目标,其中25011工作面底板岩巷2017年1月份验收进尺163 m。

2)岩巷快速掘进作业线

本次试验岩巷单进实现突破,受益于配套的岩巷生产作业线:气腿式凿岩机+耙斗装载机+胶带输送机。采用多台YT28型气腿式凿岩机平行作业同时打眼,然后进行装药、放炮;装载运输:采用P-60B耙斗装载机将矸石耙到800

型胶带输送机上,然后转至溜煤眼,通过箕斗运至地面;支护工艺:采用KMQT-130/3.1气动振动式锚杆钻机打眼,经过现场试验两帮锚杆滞后耙斗装载机进行补打;锚索滞后迎头10 m进行补打;耙斗装载机距迎头大于10 m后采取必要的措施,耙渣作业与迎头作业同步进行。做到迎头打钻、打锚索铺网、补帮锚杆(耙渣)同时作业。使用功率30 kW,耙斗容量0.6 m3的耙斗装载机装岩;使用800型胶带输送机运矸,提高了运输的安全性,实现工作面矸石连续运输,形成了装岩、运矸作业一条线,保证工作面正规循环,提高掘进速度。

5 结语

1)气腿式凿岩机+耙斗装载机+胶带输送机作业线是当前比较适宜于金明煤矿地质条件的作业线。坚持正规作业循环作业,优化后25011工作面底板岩巷掘进头实现月单进突破160 m的技术目标。

2)巷道顶板条件较好时,少打一根锚杆节省支护时间8 min,少打一根锚索节省支护时间30 min左右,合理降低锚网支护密度,有利于节约锚杆(索)施工时间,且巷道不喷浆,减少一道施工工序,节省材料成本和施工时间。