悬移支架无支护拆架技术在朋古鲁矿应用探讨

甘海龙

(中鼎国际建设集团有限责任公司,江西 南昌 330096)

悬移支架在中小煤矿使用过程中具有适应性强、体积小、重量轻、移动灵活、易操作、易维护等特点。尤其是采煤工作面全部支架联为整体的结构特点,使其具有显著的整体性和稳定性,极大的提高了采煤工作面的安全性。但相对于掩护式、支撑式及支撑掩护式液压支架,悬移支架在安装、拆架过程中具有顶梁体起吊、下放操作繁琐、困难、危险的特点。

一般而言,悬移支架拆架之前应在支架上方进行锚网支护或预铺设铁丝网和圆木,在拆架过程中,每拆一架支架需用铰接梁和单体支柱进行支护。如文献[1~2]所述的悬移支架的拆架方法,具有材料消耗和运输量大、操作环节多、用时较多、用工较多、安全隐患较多等现实问题。悬移支架作为一种简易支架,使用范围相对较小,国内外对该方面的内容研究相对较少,特别是支架的拆架。悬移支架因顶梁体较为厚重,顶梁体的下放是拆架过程中的的重点和难点,也是安全的重大隐患点。为了有效的解决悬移支架顶梁体下放过程中临时支护被拉倒、滑动以及顶板突然来压出现垮冒的安全问题,印尼朋古鲁煤矿技术人员通过现场操作实践不断总结和摸索,总结出了一套安全、高效、可靠、经济的悬移支架无支护拆架技术。该技术不需要额外增加拆架施工设备,而仅仅利用相邻支架的吊挂孔,用手拉葫芦使顶梁体与相邻支架形成“活页铰链结构”,从而实现所有作业人员均在悬移支架下方进行作业,不需要进行临时支护,而是边拆架边放顶。

1 概况

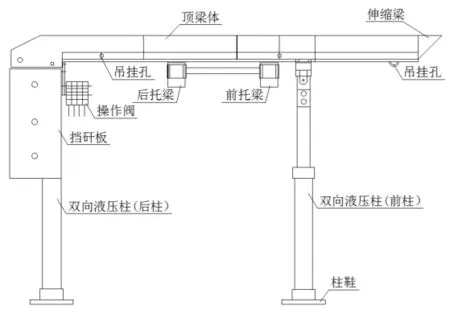

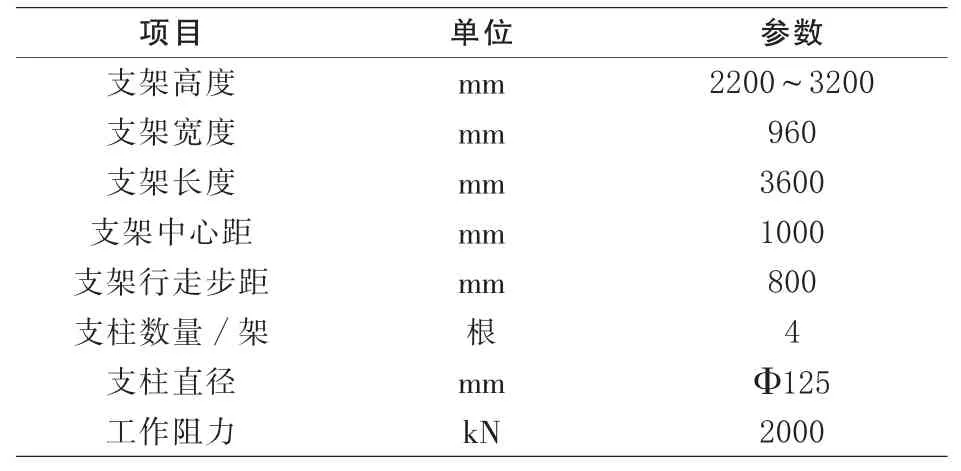

印尼朋古鲁煤矿二井于2010年5月动工兴建,2012年4月份建成试生产,2012年10月正式投产。矿井设计生产能力为60万t/a,采用斜井片盘开拓,为一井一面布置。二井工作面为机采工作面,选用ZH2000/22/32Z(Q)型机采悬移支架(悬移支架见图1,悬移支架主要技术参数见表1)、MG132/320-WD型采煤机和SGZ630/220型刮板输送机。煤层顶板主要为层理明显的灰白色中粒砂岩、黑色泥岩、粉砂岩、泥质砂岩,直接顶为薄~中厚层状黑色的泥质粗粉砂岩(含植物化石),上覆岩层中无含水层,底板为海相泥质砂岩。

图1 悬移支架

表1 悬移支架主要技术参数

2 拆架操作步骤

2.1 拆架前的准备工作

(1)采煤工作面推进至停采线之前,必须采出足够的宽度,保证悬移支架伸缩梁能够全部伸出。

(2)根据采煤工作面设备运输的线路决定在工作面头部或尾部施工绞车硐室,并安装绞车。

(3)对设备运输线路上的工作面头部或尾部的转角处进行扩削,保证工作面最大尺寸的设备(部件)有足够的回转空间。

(4)在每架悬移支架伸缩梁前端并紧贴煤壁位置,用单体液压支柱加强支护,用木料及竹帘摒好煤壁,防止煤壁出现垮冒。

(5)先拆除采煤工作面的采煤机和刮板输送机,再拆除悬移支架主供回液管路。

(6)选择合适位置安装局部通风机,并吊挂好部分风筒,拆架过程中如果出现作业位置风量不足时,启动风机进行送风。

(7)安装一条可以拆卸和移动的供回液管路,并在拆板位置附近安装供回液操作阀。

(8)在拆架的工作面内安装一台可移动的回柱绞车,用于拖行悬移支架顶梁体。

2.2 拆架操作步骤

(1)将2只手拉葫芦分别悬挂于被拆支架的邻架前后位置,将承重链条分别穿过邻架和被拆支架相邻的吊挂孔,然后承重链条末端系于被拆支架顶梁体上,拉紧承重链条,使相邻支架与顶梁体形成“活页铰链结构”。此为该技术的关键环节。

(2)在被拆支架的中部位置,先用单体液压支柱进行支护,然后拆除悬移支架前柱,再卸掉端头单体液压支柱,收回伸缩梁。

(3)先拆除悬移支架后柱(根据现场情况,可以补加单体液压支柱),然后拆除支架尾部的挡矸板。

(4)在悬移支架中部位置留设1根单体液压支柱,将其余的液压单体支柱逐根卸除。

(5)用榔头敲出托梁插销,并在邻架下方向被拆架方向敲出托梁套,敲击过程需防止出现火星。

(6)托梁套拆除后,用长柄岩尖或其他泄压工具对悬移支架中部位置的单体液压支柱慢慢进行泄压,悬移支架的顶梁体会随着单体液压支柱下降而慢慢回转。在此过程中可根据顶梁体的回转情况缓慢松开手拉葫芦的承重链条。

(7)待顶梁体回转到位后,缓慢下放顶梁体,直至顶梁体接触工作面底板。然后用单体液压支柱对顶梁体进行翻转,使顶梁体平整的一面全部接触底板。

2.3 顶梁体方向调整及运出

(1)用回柱绞车、手拉葫芦、撬棍设备工具等调整拆卸下来的顶梁体的方向,使其方向与工作面方向一致。此过程中,如果调整方向的空间不足,可以先将相邻支架的前柱拆除。

(2)顶梁体方向调整好之后,用工作面头部或尾部的绞车、滑轮等设备将顶梁体拖至工作面头部或尾部。

(3)用手拉葫芦、撬棍再次调整顶梁体的方向,使其方向与巷道方向一致。然后用手拉葫芦将顶梁体起吊并装车,固定好之后运出。

3 技术优势分析

印尼朋古鲁煤矿二井工作面撤退时,利用该技术对工作面进行拆架回收。经现场实践的检验,该技术具有创造经济效益、提高工作效率和提升安全性能等优势。

3.1 节约材料成本,创造经济效益

(1)在拆架准备阶段,不需要对工作面预铺设铁丝网或圆木,节约了铁丝网或圆木的采购费、运输费、铺设人工费。同时,减少了材料运输和铺设环节,缩短了准备阶段工期。

(2)在拆架阶段,不需要对已拆架段进行支护和放顶,节约了单体液压支护和悬臂梁的使用费、运输费、安装及回收的人工费。同时,减少了单体液压支柱和悬臂梁的运输、安装和拆卸等环节,缩短了工作面拆架工期。

3.2 减少作业环节,提高作业效率

(1)在拆架准备阶段,不需要对材料进行搬运和铺设工作,减少作业环节,降低了工人的劳动强度,提高工作效率。

(2)在拆架阶段,不需要对悬臂梁、单体液压支柱进行搬运、安装和拆卸,减少了作业环节,提高了工作效率。

(3)采用无支护拆架技术后,因去除了支护和回柱放顶的环节,减少了拆架需要的作业人员至少2人。

(4)采用无支护拆架技术后,下放顶梁体的过程中,协同作业的人员由5人减少为3人。

(5)朋古鲁煤矿二井采用无支护拆架技术后,每班(三班制)能拆除5架支架,而采用需支护的拆架技术,每班仅能拆除3架支架,工作效率大大提高,工作面回撤工期大大缩短。

3.3 消除安全隐患,提升安全性能

(1)消除了在煤墙边及空顶的情况下进行铺设铁丝网或圆木的安全隐患。

(2)消除了安装、卸除单体液压支柱和悬臂梁的安全隐患,以及对工作面临时支护进行放顶的安全隐患。

(3)消除了工作面出现大面积来压,临时支护出现倾倒的安全隐患。

(4)消除了作业人员站在临时支护范围进行作业的安全隐患。

4 注意事项

悬移支架无支护拆架技术现已广泛应用于印尼朋古鲁煤矿二井,经多个工作面的实践发现需注意以下事项:

(1)如果工作面顶板较破碎、易垮冒,垮冒的矸石量填满工作面,则会导致“活页铰链结构”失效,悬移支架顶梁体被矸石支撑而无法进行翻转和下落,会造成顶梁体难以搬运出来。

(2)如果拆架过程中,悬移支架支柱出现下插导致工作面高度不足,也会使“活页铰链结构”失效。

(3)工作面拆架的顺序应从下往上依次进行拆除,切忌从上往下拆,防止矸石自上部往下滚落伤人。

5 结语

悬移支架无支护拆架技术适用于顶板较完整、拆架后不易“满仓”的工作面。利用该技术,一是不需要对回撤工作面进行锚网支护或者铺设铁丝网和圆木,节约了材料、减少了运输环节;二是不需要对已拆架段进行临时支护,采取直接放顶,减少了作业人员和作业环节、减轻了劳动强度;三是所有作业人员均在完整的支架下方进行作业,提高了作业的安全性。