ZF13000/21/40型放顶煤液压支架仿真分析

李再蕾

(山西省潞宁煤业公司,山西 宁武 036700)

采煤机械化的推进,促进了我国煤炭综采技术的发展,大大地提高生产率的同时,而且有利于煤炭开采现代化的战略布置。机械化开采中液压支架有着决定性的作用[1],液压支架对井下矿井开采的安全防护起着重要的作用。液压支架在工作过程中受到的力主要为顶煤带来的压力,因煤层的变化而受力不均,产生偏载或扭转,对液压支架的安全影响较大。因此,如何对液压支架进行进一步的结构改进,提高工况工作阻力,增强承载能力,适应多种工作环境至关重要。

自从1964年我国研究液压支架以来,直至今日已经取得了良好的研究成果。国内学者对液压支架做了大量的研究。闫洪元[2]等对液压支架的俯采仰采受力状况进行分析,结果表明液压支架设计俯采时可能引起液压支架的载头或倾倒,仰采时可能导致支架的后翻和构件损坏;孙江鑫[3]对超静定液压支架立柱进行有限元分析,结果表明冲击载荷对液压支架有较大的影响,并提出相应的改进办法;常晓宇[4]等通过对ZBD型液压支架进行运动学分析与动力学分析,验证支架结构参数设计的合理性和可靠性。

本文利用仿真分析软件对ZF13000/21/40型放顶液压支架在受到扭转和偏载力时的变形应力情况进行研究,根据分析结果提出相应的改进方案,对液压支架的设计完善有积极的意义。

1 液压支架结构

液压支架主要部分为:顶梁、掩护梁、底座、液压支柱、推移设备、控制管路、各部件的连接设备和其他各种辅助装置。顶梁、掩护梁和底座为主要的承载构件,顶梁与支护顶板接触,起主要的承载作用,是顶部直接受力点,同时为掩护梁和支柱提供连接部件。底座与地面底板接触,将顶板所受的力直接传递到地面,底座要为支柱和掩护梁提供连接座,同时需要安设千斤顶等辅助部件。支柱处于顶梁和底座之间,是液压支架承力的主要部件,是顶梁与立柱力传递的媒介。支柱的结构尺寸决定着液压支架的承载高度和承载重量。千斤顶是液压支架辅助原件,是除支柱外的液压设备,主要完成支架的移设、平衡、展开与收缩、定位等动作,是液压支架安全可靠工作的重要部件。

2 液压支架工作原理

液压支架以液压油为动力,利用液压缸和多种阀的组合完成液压支架的升降、支撑、推移运输机等相关工作。液压作为机械设备的主要驱动方式有着安全可靠、经济合理、技术先进等优点,在当前的机械设备上运用较广泛。

液压支架的动作主要分为升、降、推、移四大过程,运动过程中油液压泵站的高压液压油提供动力,由各种阀控制支架上的液压缸进行伸缩,完成支架的不同功能。液压支架的承载性能主要取决于液压支架和矿井支护处的相互作用力,支撑过程主要分为三个阶段,分别为初撑、承载和恒定承载。初撑阶段是升柱过程中,顶梁初步接触顶板起到支柱内液压油的压力达到工作压力为止,停止供油,管路液控单向阀关闭,达到保压状态。支架初撑完成后,顶板的下沉会给顶板带来额外的工作压力,使支柱中液压油压缩,油压增大,呈现出承载状态。支架完全支撑顶板后,需要保持液压支架位置不变,不会下沉,液压油压力为恒压,称为恒压阶段[5]。

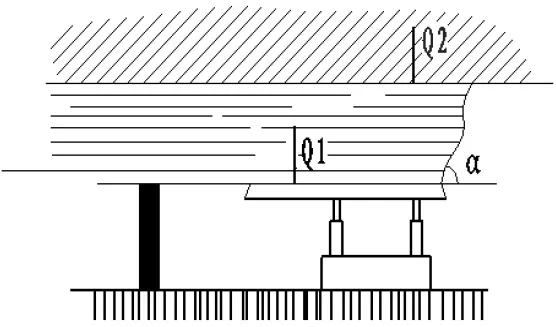

图1 液压支架支护

液压支架工作时的顶板受力情况见图1,当煤层开采后,支架顶梁受到顶板岩石压力。支架上的作用载荷主要分为两大部分,一部分为直接顶作用产生的压力Q1,另一部分为老顶产生的额外的压力Q2。如果直接支撑顶比较完整,工作面上方为悬臂状态,此时,Q1的压力作用在工作面和支架。如果直接支撑顶比较碎散,工作面上方的顶煤已经断裂,此时,Q1的压力只作用在支架上。位于直接支撑顶上的老顶一般不与直接顶有联系。当直接支撑顶在支架顶梁冒落时,老顶则呈现出悬臂梁状态。老顶一边支撑在垮落的碎煤上,另一端支撑在支架上的直接支撑顶上,由此形成载荷Q2,随着开采的进度,老顶悬臂部分加长,Q2增大。老顶的悬臂增大到一定程度时,老顶断裂,悬臂减小,Q2随之减小。工作过程中,老顶产生的载荷Q2便一直处于增大、减小的反复过程中。

液压支架的设计结构和液压支架的液压系统保压能力,在开采一个步距后,支架需进行移架,满足支护由开采而出现的新的顶板,必须能够满足支撑顶发生变化而引起的液压支架受力不均或受扭转作用力等各种情况。需要有足够的安全系数设计。

3 液压支架有限元分析

在顶板下沉过程中,受到顶板的压力,可能支架顶梁与顶板有相对滑动现象,支架不仅受有垂直于顶梁的力 ,还受平行顶梁的力。而且液压支架在实际工作过程中顶板可能会发生受力不均的情况。针对液压支架受力不均的问题,对支架进行三维建模,并进行三维模型的简化,通过有限元分析软件对顶梁发生扭转、偏载时的受力情况进行分析[6]。

支架有限元分析加载、约束条件按GB 25974.1-2010《煤矿用液压支架 第1部分 通用技术条件》相关内容以及液压支架现场实际使用时的实际受力数据在液压支架模型上进行相应点位的设置。

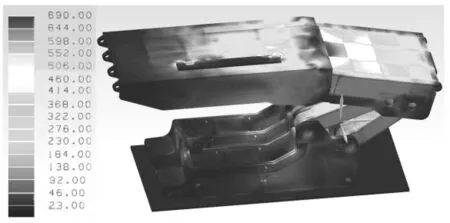

3.1 顶梁扭转分析

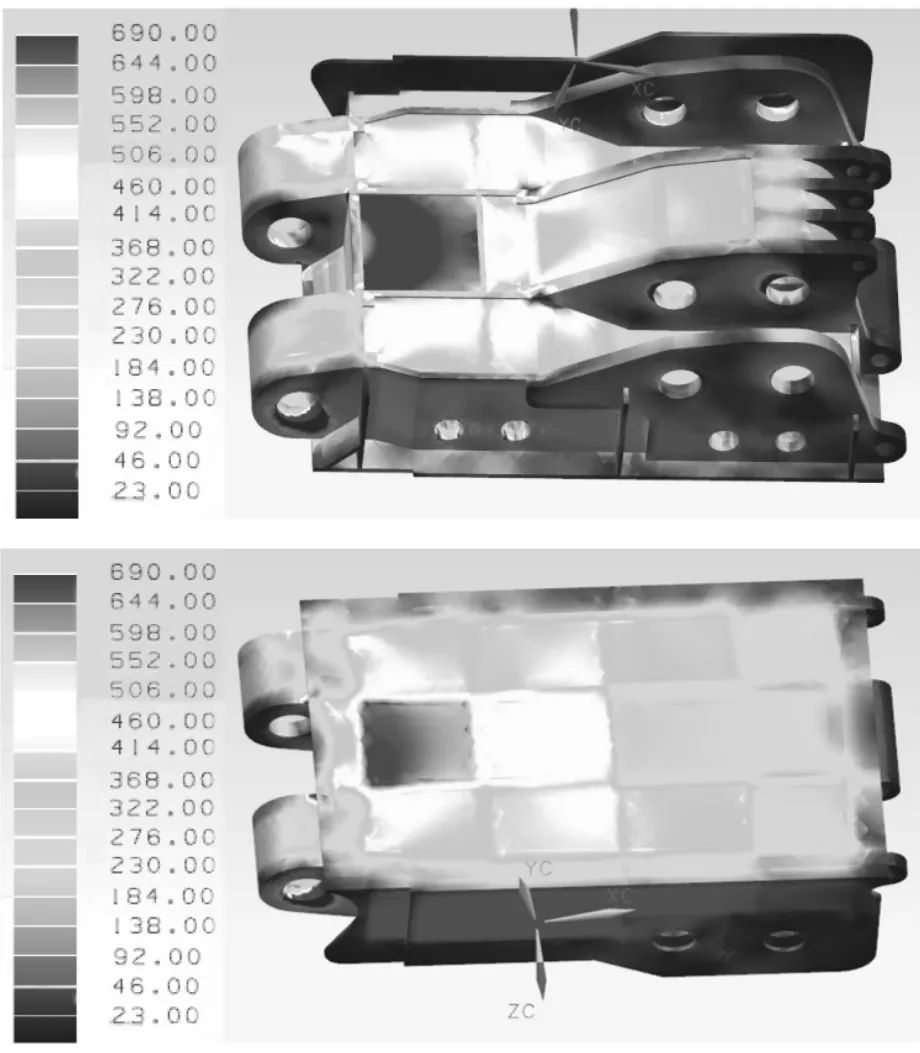

顶梁扭转的液压支架整体的应力云图和顶梁的应力云图见图2、图3。

仿真结果图中,深蓝色代表受到的应力较小,变形较小的区域,说明设计安全合理,青色为过度区域,黄色代表危险区域,液压支架受力较为集中,液压支架可能出现危险的情况,红色代表液压支架受力最为集中的区域,也是支架最危险的区域,结构有待改进和加强。

图2 支架整体应力云图

图3 顶梁的应力云图

通过分析各应力云图,顶梁主筋、盖板、顶板应力大小适中,局部达到400 MPa,弯板处应力过大,建议进行加厚或采用合理的结构设计减小应力;掩护梁顶梁主筋、盖板、顶板应力大小适中,局部达到410 MPa,支架适应工作环境,工作稳定。

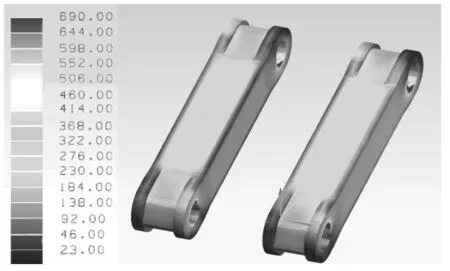

3.2 顶梁偏载分析

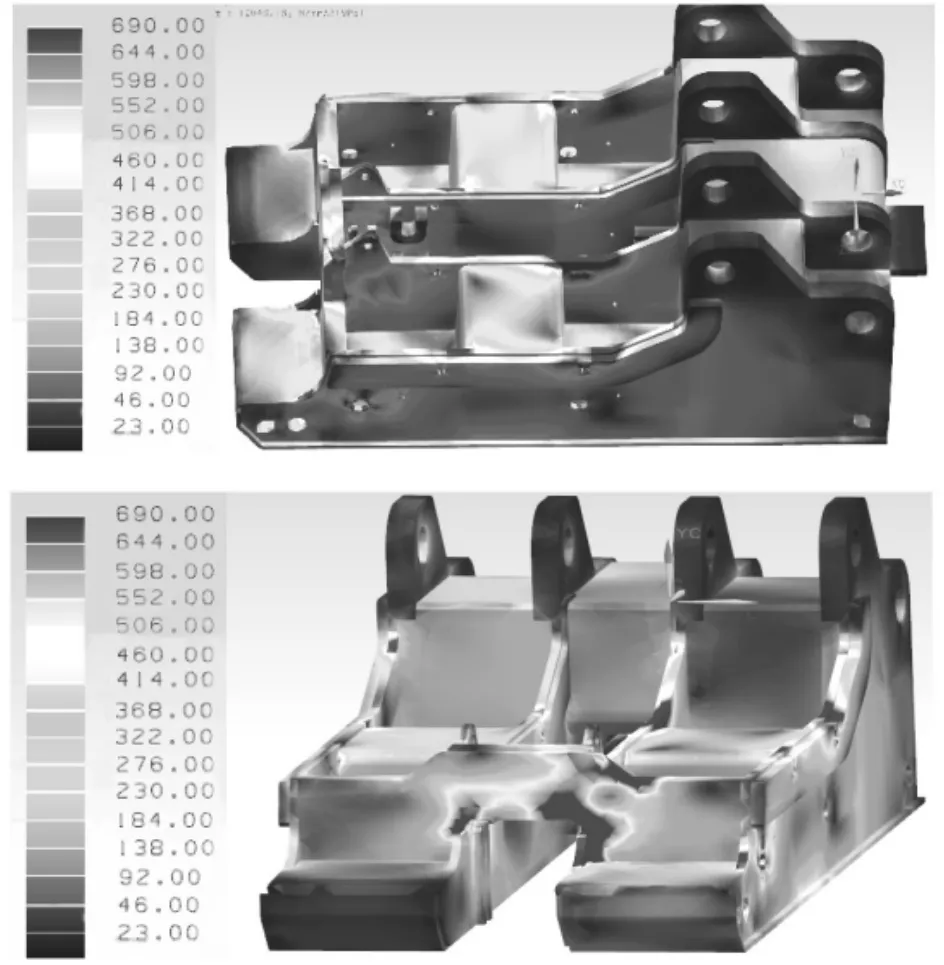

顶梁偏载时,支架整体应力图、前连杆应力、掩护梁主筋,盖板,顶板应力图分别为见图4、图5、图6。

图4 支架整体应力云图

图5 前连杆应力云图

图6 掩护梁主筋、盖板、顶板应力云图

3.3 底座扭转分析

图7 底座扭转应力云图

通过分析各应力云图,底座外主筋应力大小设计适中,前柱窝放水孔处应力稍大,整体在450 MPa左右,主筋贴板与主筋贴齐,可有效减少主筋上部拐点处应力;过桥板上有明显的应力集中,集中区

通过分析选取应力较为集中的各部件应力云图可知,顶梁主筋、盖板、顶板应力大小适中,局部达到360 MPa;掩护梁盖板处应力过大,应力范围在670~780 MPa之间,此处需在结构上优化设计进行加强,掩护梁顶板中部箱体处也有相同问题,在结构上加强后可一并解决;前、后连杆上应力分布均匀、大小适中,局部达到280 MPa,较为安全。

底座扭转的应力仿真分析,见图7。域应力在800~1000 MPa,应对过桥板结构进行加强;底座内主筋在前部小垫块处应力偏高,应力在1200 MPa左右,应对此处结构进行加强。

4 结语

本文对煤矿用液压支架结构以及原理进行介绍,并对液压支架进行三维建模,利用有限元仿真软件对液压支架工作过程中发生扭转与偏移工况时,顶梁与底座进行应力分析。结果表明:

(1)在扭转工况下顶梁的弯板处的弯板处应力过大,需采取合理的结构设计进行优化;

(2)在偏移工况下掩护梁盖板和中部箱体处应力过大,应采取措施进行结构优化;

(3)在扭转工况下底座过桥板上有明显的应力集中,需采取措施进行结构性加强。