辐板式全塑轮胎材料选择与结构分析

高晓东,杨卫民,安 瑛,刘海超,谭 晶*

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,北京 100029)

随着现代汽车和航空工业的迅猛发展,对轮胎性能的要求也不断提高[1-3]。传统轮胎主要采用橡胶材料。然而,传统充气轮胎由于其本身的特点,不可避免地存在一些问题,如扎刺爆胎[4]、制造成型工艺复杂、在军事领域无法抵抗轻型武器的冲击[5]等;同时传统轮胎的各功能相互牵制、相互矛盾,如滚动阻力、制动性能和磨耗,不能实现多目标优化[6]。因此,随着科学技术的进步,全塑轮胎应运而生[7-9]。塑料轮胎具有密度小、强度大和安全性高等优势,但是,目前塑料轮胎多采用聚氨酯材料浇注成型[10-15],为化学反应成型,受材料类型限制较大,成型也较难控制。针对以上问题,本工作选用新型注塑型记忆性高分子材料TR90,打破固有成型方式及材料的限制,并对轮胎结构进行优化设计,从材料和结构上全面提升轮胎性能。

1 材料选择

一般塑料轮胎采用聚氨酯材料、浇注成型。如果采用注塑成型,聚氨酯材料达不到轮胎的使用要求。因此,全塑轮胎注塑成型必须采用新材料。TR90俗称塑胶钛,是一种具有记忆性的高分子材料,具有超韧性、抗撞耐磨、密度低、抗化学性佳、耐溶剂和耐候性好、不易燃烧及耐高温等一系列特点,因此采用该材料可以提高全塑轮胎的综合性能。

本研究选用3种材料方案进行分析对比,分别为传统浇注型聚氨酯、单一TR90材料和TR90与锦纶12(PA12)质量比为1∶1的混合材料。3种材料的力学性能如表1所示。

表1 3种材料的力学性能

从表1可知,单一TR90材料具有较高的强度,但是与浇注型聚氨酯相比,其弹性模量较大,拉断伸长率较低,柔性较差,导致轮胎的舒适度降低。因此,需要对材料进行改进。物理改性选择与TR90有良好共混效果的PA12材料。TR90与PA12材料按质量比1∶1共混挤出后,弹性模量降低,拉断伸长率提高,柔性增强;同时,材料强度高于浇注型聚氨酯,具有较好的综合性能。通过以上分析,最终选择TR90与PA12质量比1∶1共混材料用于注塑型全塑轮胎。

2 结构数值优化

2.1 几何模型

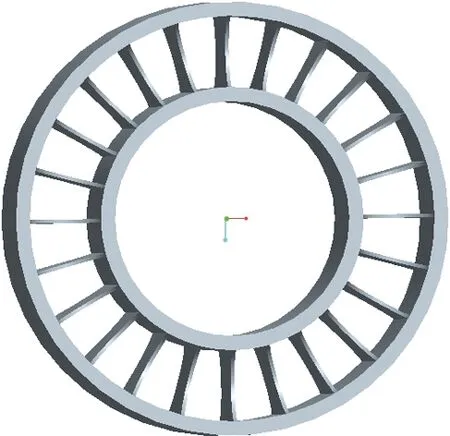

全塑轮胎采用辐板式结构,主要由轮辋、轮辐和轮毂等组成,如图1所示。其中轮辐为主要受力和变形部件,影响轮胎的整体性能,对该部件的设计至关重要。本研究主要考察轮辐设计中轮辐数量对轮胎性能的影响,并得到最优设计。

图1 全塑轮胎模型

本研究选用200/80R13规格轮胎,通过Pro-E软件建立轮辐数量分别为18,24,30,36和40条的全塑轮胎三维模型,保存为x_t格式,分别导入Abaqus软件进行分析。为全面了解辐板式轮胎的力学性能,轮胎分别取两个极限位置与地面接触进行模拟分析:位置1,轮辐垂直于地面;位置2,两轮辐之间的对称面垂直于地面,如图2所示。

图2 轮胎模拟分析位置

2.2 约束条件与施加载荷

模拟分析时,地面设置为刚性,约束6个自由度;轮胎约束5个自由度,仅保留垂直与地面方向的移动。全塑轮胎施加竖直向下的标准载荷6 000 N,分别对轮胎的两个极限位置进行静态分析。

3 结果与讨论

3.1 应力

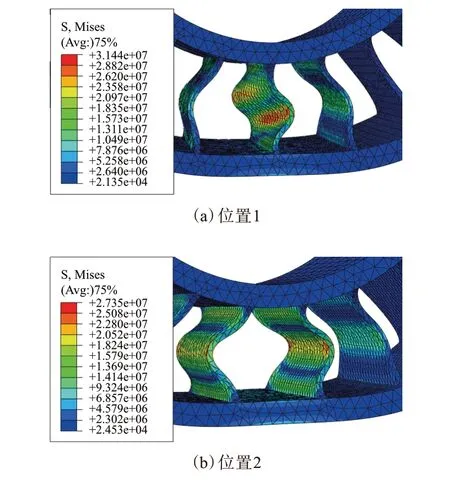

以24轮辐全塑轮胎为例,分析位置1和2的应力分布,如图3所示。

图3 全塑轮胎不同位置应力云图

从图3可以看出:两位置靠近地面的轮辐应力较大,并发生较大变形;其中,位置1靠近地面的轮辐由于受垂直力,其应力分布和变形波动较大,最大应力发生在边缘部位,周边轮辐以该轮辐为中心对称变形;位置2的轮辐应力以中间为对称轴呈对称分布,并且边缘位置应力明显较高,最大应力发生在边缘的中间部位。据此可以推测,轮胎在行驶过程中,周期性应力变化会使轮辐的边缘部位发生疲劳破坏。针对以上分析,全塑轮胎轮辐可对边缘部位进行优化设计,以提高轮胎寿命。

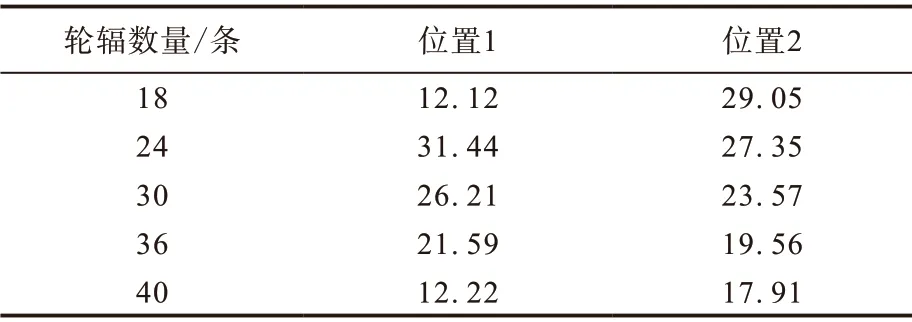

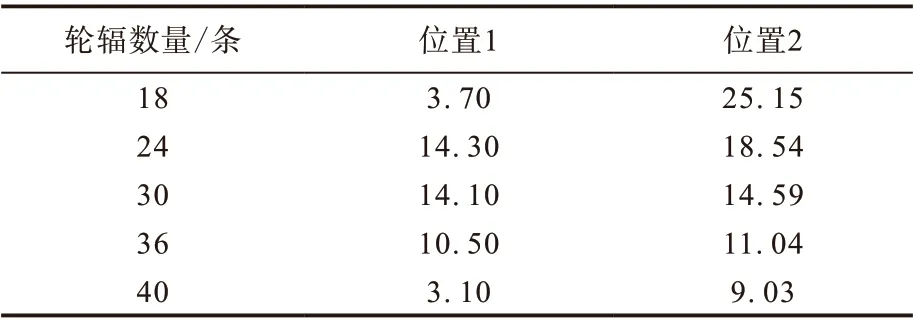

不同轮辐数量轮胎在两位置的最大应力如表2所示。

表2 轮胎最大应力 MPa

从表2可以看出:当轮胎处在位置1时,轮辐应力随轮辐数量的增大先增大后减小,24条轮辐全塑轮胎的极限应力最大;当轮胎处在位置2时,轮辐应力随轮辐数量的增大而降低。通过比较相同轮辐数量两位置的最大应力可以发现:轮辐数量为18条时,两位置的应力差最大,疲劳破坏较为严重;轮辐数量为40条时,两位置的应力差次之;30和36条轮辐时,两位置的应力变化均较小,其中36条轮辐轮胎两位置的应力差最小,抗疲劳破坏性能较好,轮胎寿命较长。

3.2 下沉量

轮胎受力下沉量是轮胎性能的重要参数,影响轮胎的稳定性和对路面条件的适应能力。轮胎下沉量根据使用条件应在合适的范围之内,较小下沉量造成车辆重心过高,影响汽车行驶稳定性;较大下沉量则对路面条件要求过高,不能在相对崎岖的路面上行驶。对于轮辐式非充气轮胎,两极限位置的下沉量之差也影响行驶的稳定性和舒适性,下沉量之差越小,全塑轮胎性能越好。

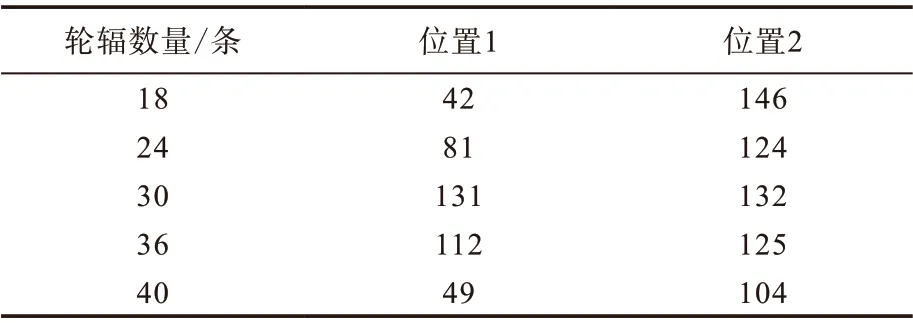

不同轮辐数量轮胎在两个位置的下沉量对比如表3所示,并与同规格子午线轮胎在普通充气压力和极限压力下的下沉量作比较。

表3 轮胎下沉量 mm

从表3可以看出:位于位置1时,轮胎下沉量随轮辐数量的增大先增大后减小,24条轮辐时下沉量最大;位于位置2时,轮胎下沉量随轮辐数量的增大而减小;同时,当轮辐数量较小或较大时,两位置的下沉量差较大,造成轮胎舒适性降低,如18和40条轮辐;当轮辐数量为30条时,轮胎两位置的下沉量之差最小,轮胎行驶稳定性和舒适性更好;与子午线轮胎相比,30条轮辐塑料轮胎的下沉量与子午线轮胎普通充气压力下的下沉量最接近。

3.3 接地面积

轮胎接地面积主要影响轮胎的抓着和制动性能。在允许范围内,较大的接地面积会提高轮胎的制动性能。不同轮辐数量轮胎在两个位置的接地面积如表4所示,并与同规格子午线轮胎在普通充气压力下的接地面积作比较。

从表4可以看出:18,24和40条轮辐轮胎在位置1的接地面积均明显低于同规格子午线轮胎;其中,30和36条轮辐全塑轮胎在两位置的接地面积均高于或接近同规格子午线轮胎;同时,两位置接地面积的差随轮辐数量的增大先减小后增大;当轮辐数量为30条时,轮胎两位置的接地面积之差最小。轮胎在两极限位置都能做出及时有效的反应,轮胎行驶具有连贯的驱动能力及面对危险时稳定有效的制动能力。

表4 轮胎接地面积 cm2

4 结论

(1)全塑轮胎选用TR90与PA12共混材料,其强度比浇注型聚氨酯高32.5%,弹性模量低9.375%,拉断伸长率小5%,综合性能更好。

(2)应用Abaqus软件模拟分析不同轮辐数量对全塑轮胎性能的影响,对全塑轮胎注塑件的设计有重要的指导意义。通过分析可以得到,轮辐数量为30条时,轮胎的最大应力较小,最大下沉量和接地面积比普通充气压力下的子午线轮胎分别增大6.8%和5.4%。同时,30条轮辐轮胎在两位置的最大应力、最大下沉量和接地面积差异最小,具有较好的使用性能。