大型电抗器现场直流辅油加热技术研究

时东伟,刘 永,杨在葆,韩 凯,马华辉

(山东电力设备有限公司,山东 济南 250022)

0 引言

变压器油在运输过程中,容易受到环境影响而出现受潮现象。因此,一般在进行油浸式变压器或者电抗器的现场交接试验时,需要对变压器油进行加热干燥处理,使得变压器平均油温达到70℃左右。传统的现场加热干燥方法是利用滤油机进行热油循环,但是此种方法在环境温度极低的情况下根本无法满足试验条件[1-2]。对大型电力变压器而言,可以通过短路法辅助热油循环进行加热。但是,大型电抗器不同于变压器,只有一个线圈,如果直接对电抗器进行交流加热的话,无论是电压还是电流现场都无法达到。在环境温度极低的情况下,大型电抗器的现场干燥加热一直是一个难题。

直流加热技术一种采用直流电流对电抗器进行加热的技术,该技术从电抗器绕组内部进行加热,由内向外进行加热,加热均匀,效果显著。分析大型电抗器直流加热法的加热能力,并与传统滤油机热油循环方法的加热能力进行对比。由于变压器油的加热效果与施加于电抗器内部的热量有直接关系,采取了直流加热辅助热油循环的方法对大型电抗器进行现场加热干燥处理。研究成果对缩短电抗器安装工期、提高现场干燥效果和保障电抗器安全投运具有一定的指导意义。

1 直流加热法

1.1 直流加热原理

直流加热法是对电抗器绕组直接施加直流电压,使绕组内流过直流电流,利用电抗器绕组直阻损耗产生的热量对电抗器进行直接加热的方法。由于电抗器的阻值一般比较大,因此该方法具有很强的加热能力。当采用直流加热法对电抗器进行加热时,不需要保温材料和磁化线圈,热量从线圈到内部产生,且变压器油温度上升比较快。目前,直流加热法是大型电抗器进行加热干燥的唯一有效方法,可以对超特高压电抗器以及其他各种小型电抗器进行现场加热。

1.2 总体方案设计

直流加热法加热装置由调压器、整流柜、断路器以及相应的测量装置和控制保护系统的直流加热装置组成。对电抗器加热时,将电抗器串入直流电路中,对电抗器施加直流电流。

直流加热法对大型电抗器进行内部加热,即对绕组施加恒定的直流电流,使其内部绕组发热。从内部将器身绝缘均匀加热到指定温度,辅以热油循环带出绝缘内的潮气,从而达到干燥的效果[3-4]。直流加热法所需电压低(380 V即可),可移动性强,结构简单,易于操作。

在对电抗器进行直流加热试验时,应当注意施加的直流电流不要超过额定电流值的80%,防止对铁芯造成不必要的伤害。同时,要做好温度的记录,每隔0.5 h记录一次。直流加热法加热时,要求输入的电流可调,加热电流通过调节绕组施加电压来实现,因此,装置中需配备调压器。

1.3 直流加热法分析

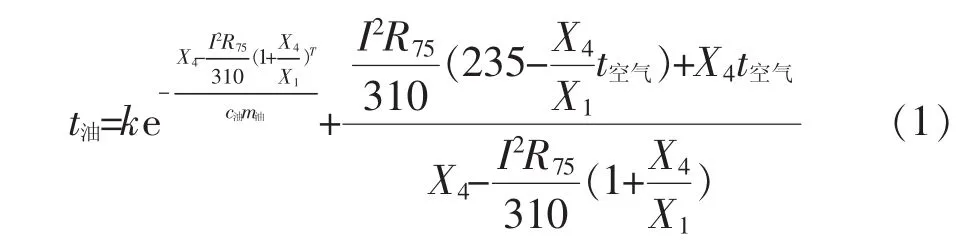

利用直流加热法进行加热时,变压器油温随时间的变化公式为

式中:X1为绕组对变压器油的对流换热功率,kW/℃;X4为空气的对流换热功率,kW/℃;k为常数;I为施加直流电流,A;R75为 75℃时绕组直阻,Ω;c油为变压器油比热,J/(kg·℃);m油为变压器油质量,kg;T 为变压器油的加热时间,s;t空气为环境温度,℃。

以160 Mvar/1 000 kV电抗为例,采用直流加热方案对其进行试验。已知变压器油总油重48.6 t,变压器油的比热约为 2.1×103(J/kg·℃)。根据油箱壁的散热面积和现场试验的气候情况,X1约8 kW/℃。在加热时,在电抗器表面披上棉被可减小散热系数,X4约为1 kW/℃。根据设计图纸提供的电阻值R75=2.74 Ω,则I2R75=111.36 kW。在油纸绝缘加热至70℃时,可以在不损害器身绝缘和变压器油的情况下,达到很好的干燥效果[5]。因此,主要分析将油温加热至70℃时所需的时间。

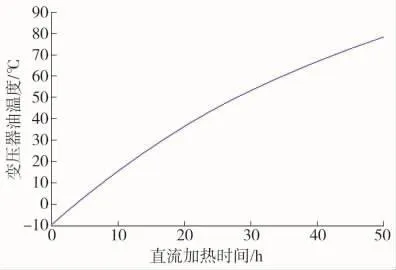

当T=0时,油温就等于环境温度。当环境温度为-10℃,把各参数代入式(1),解出k=-135.5。因此,式(1)可以修正为

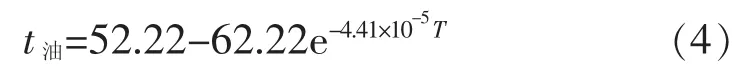

根据IEC60076-1-2011、GB 50150—2016规定,变压器在交接预防试验和并网时,器身温度要在5℃以上。如图1所示,通过直流加热法,大约5.6 h可以达到平均油温5℃。但是,当变压器油的温度从-10℃升到70℃时,时间比较长,大约需要42 h。

图1 直流加热时间与油温关系

2 热油循环法

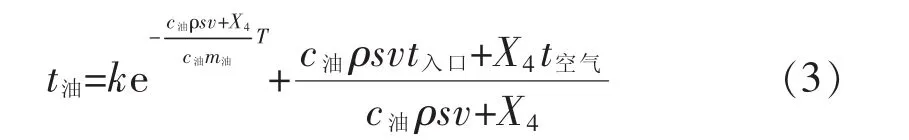

式中:ρ为变压器油密度,kg/m3;s为输油管面积,m2;v 为变压器油流速,m/s;ρsv 为滤油机的流量,kg/s;X4为空气的对流换热功率,kW/℃;k为常数;t入口为变压器油入口温度,℃。

在利用滤油机进行热油循环时,为防止损坏油质,需控制滤油机的出口温度,滤油机出口温度不低于50℃[6]。在进行热油循环时,采取的是恒温控制,滤油机的功率是变化的。

油温与时间的表达式为

图2 热油循环时间与油温关系

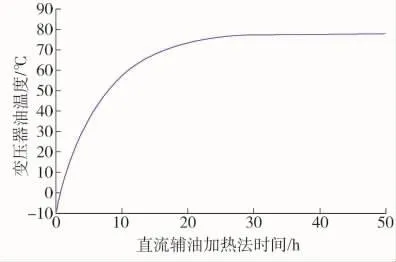

假设滤油机出口输出的最高温度为70℃,环境温度为-10℃,当T=0时,k=70,滤油机的流量是1.666 7 kg/s,X4=1 kJ/℃,则公式(3)可以校准为

由图2可知,利用热油循环法进行干燥加热试验时,在开始的几个小时内变压器油温上升很快,但是并不能达到干燥的要求值(70±2)℃。

3 直流辅油加热法

直流法加热效率高,可以将变压器油温升到干燥所需的温度,但加热时间比较长;热油循环法加热比较快,但是变压器油加热温度较低。因此,可以各取所长,将直流加热法和热油循环法同时使用,把这种方法称之为直流辅油加热法。综合其公式为

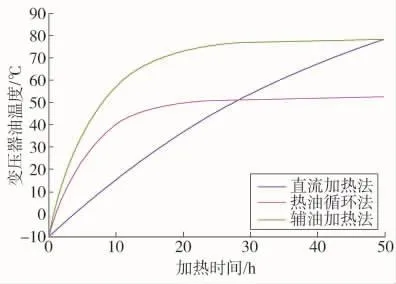

图3 直流辅油加热法时间与油温关系

从图3可以看出,直流辅油加热技术结合了直流加热和热油循环的优点。对比直流加热法、热油循环法与辅油加热方法的加热能力,如图4所示。直流法加热装置将油温从-10℃ 加热至(70±2)℃需要42 h。在温度为-10℃的情况下,最高也只能将油温从-10℃升至52.2℃,而且继续往上升温的速度会越来越慢。直流辅油加热法则可以在15 h内,将变压器油从-10℃升高到(70±2)℃。

图4 辅油加热法、直流加热法和热油循环法对比

在实际的热油循环试验中,滤油机的出口油温达不到70℃,而且在热油管中也有很大能量损耗。因此,直流辅油加热法的加热能力要大大优于滤油机,并能够满足在极低温环境下进行直流加热干燥的需求,更适合大型电抗器的现场试验。

4 直流辅助加热在电抗器中的应用

对160 Mvar/1 000 kV电抗器进行直流辅油加热试验,现场环境温度为-7℃,具体试验参数参考以上分析数据。现场直流辅油加热技术需要滤油机和直流加热装置配合使用,现场直流加热装置只需对电抗器送一定大小的直流电流,就可实现对特高压电抗器的现场加热。另外,为了减小片散热量,外加防雨阻燃保温被,散上下端蝶阀关闭不开泵,不吹风。

采用直流辅油加热法对特高压电抗器进行现场加热干燥的步骤如下。

1)装置现场安装及接线。完成现场直流加热法加热装置各组件以及装置与站内电源、装置与加热对象电抗器之间的电气连接。在电抗器外加防雨阻燃保温被片散上端蝶阀打开,下端蝶阀关闭不开泵,不吹风。

2)打开滤油机使得滤油机出口的温度保持在70℃左右,同时对电抗器进行小电流调试,检查电流测量回路是否正常,调压器和整流柜输出有无异常,如有异常应立即停止试验。

3)现场直流加热干燥。调节调压器的输入,使得整流柜输出电流达到80%的额定电流。然后调节调压器电压,使得电抗器顶层油温始终保持在(70±2)℃的波动范围内 12 h[6-7]。

在试验结束后,调压器要缓缓降压到零位。然后,对电抗器进行彻底放电,防止残余电荷对试验人员的伤害以及其对他试验的影响。

在进行现场直流加热试验时,应注意整流柜输出电压波形,对直流输出电压和电流进行实时监测,如图5所示,并用万用表测量整流柜输出电压和电流大小。同时,用红外线测温仪检测热点温度,如图6所示。

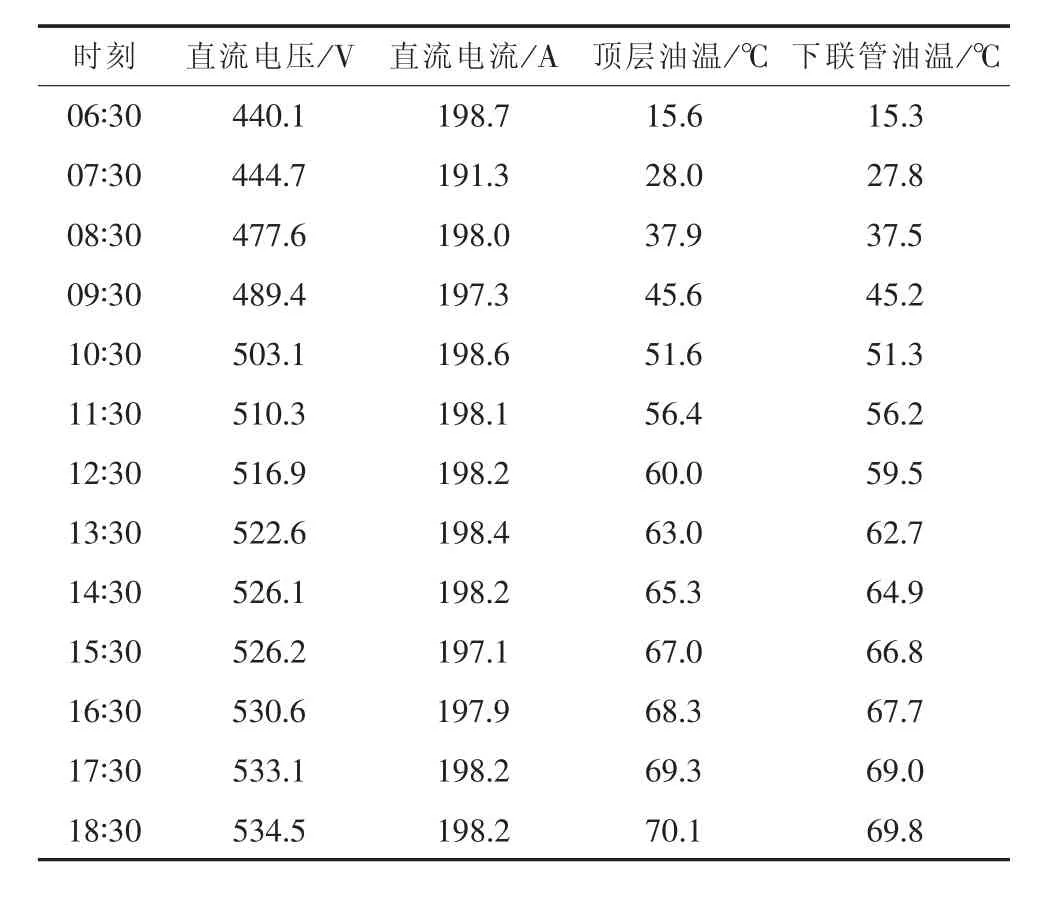

选取部分现场试验数据,数据为变压器顶层油温度和下联管油温度,如表1所示。

图5 整流柜输出电压和电流

图6 红外线检测

表1 电抗器现场直流加热数据

由表1可知,变压器油温在很短的时间内就可以升高到70℃左右,验证了直流辅油加热试验的优越性[8]。因此,直流辅油加热技术可以有效、快速地将现场电抗器的油温提高,达到了预期的干燥目的。

5 结语

提出大型电抗器现场直流加热方法,通过理论分析证明其在现场直流加热中的可行性,分析电抗器现场直流加热法、热油循环法的优缺点,确定直流辅油加热法是适合大型电抗器现场加热干燥的有效方法。现场试验表明,直流辅油加热法干燥效果良好,加热均匀且效率高,能够大大缩短干燥处理工期,值得在行业内进行推广使用。